钍基熔盐堆(TMSR)是第四代先进核能的代表,具有固有安全性、防核扩散、无水冷却、利用钍基核燃料等优势,成为我国核能的重要发展方向之一[1-6]。TMSR的主体结构材料是我国自主研发的耐熔盐腐蚀合金GH3535合金[7-8]。

GH3535合金焊缝的完整性对TMSR的安全运行起着重要作用[9]。但GH3535合金的焊接流动性差、熔敷金属与母材间不容易润湿易产生坡口未熔合缺陷,且缺陷附近应力集中严重、危害性大[10]。传统的压水堆核电中,对缺陷检测主要采用射线检测技术,但作为面积型缺陷的坡口未熔合在射线束穿透方向上的厚度差小,射线检测的缺陷检出率低于超声检测的[11]。

超声检测是无损检测的重要手段之一。未熔合缺陷界面两侧是合金和空隙,两者的声阻抗差异大,超声波在界面处反射率高,缺陷检出率高。相控阵超声作为新兴的超声检测技术,与常规超声相比具有检测灵敏度高、缺陷定位精度好、实时可视化、检测数据可保存等优点[12]。

GH3535合金焊缝接头为粗晶材料,存在声学各向异性和不均匀性,超声波传播方向的改变和衰减会带来缺陷错位和小缺陷漏检问题[13-14]。为提高对粗晶焊缝缺陷的检测效果,业内逐渐开始采用双面阵相控阵(DMA)探头。DMA探头采用一发一收的晶片排布阵列模式,产生菱形物理聚焦区,降低探头始波和楔块回波的干扰信号,从而减小焊缝中超声波传播方向的变化,减小缺陷定位误差[15-17]。

刘贵吉等[18]以刻槽模拟粗晶焊缝中的未熔合缺陷,采用DMA探头对其进行长度和深度的检测,检测误差小于5%。WANG等[19]使用DMA探头检测粗晶焊缝中的未熔合缺陷(长度为20 mm),深度偏差为2.6 mm,缺陷长度偏差为5 mm。KUMAR等[20]采用DMA探头检测异种粗晶焊缝的未熔合缺陷(长度为8~12 mm),所检测的缺陷长度与射线检测结果接近。关于缺陷的当量值研究,目前还少有研究涉及。相控阵超声检测一般采用自动或半自动化的扫查方式,不同的工艺参数在缺陷定量和定位时有一定的差异。因此深入量化研究不同工艺参数对缺陷定量的影响在指导实际应用方面具有一定意义。

相控阵超声检测工艺参数中聚焦声程和探头前端距是非常重要的,对缺陷的定量和定位影响较大。聚焦声程即声束聚焦点离探头的声程。由于声波干涉,声束在以聚焦点为中心的有效聚焦区域即焦柱处产生聚焦,其声场特性是在焦柱内能量集中度、分辨率和灵敏度高,但焦柱外声场发散严重[21]。实际相控阵探头只能在近场区内聚焦[22]。随着聚焦声程的增加,焦柱的宽度和长度也随之增大,并逐步趋向稳定。明确相控阵探头在工件内的焦柱需根据探头类型、聚焦声程、被检材料和缺陷的类型、方位、尺寸等综合考虑。因此,需要合理设置聚焦声程,既要在相控阵探头近场区内聚焦,又要使焦柱能覆盖缺陷。若焦柱无法覆盖缺陷,焦柱外的声场发散严重,难以准确对缺陷进行定位和定量。

在缺陷定位上,若探头前端远离缺陷,焦柱可能无法覆盖缺陷,导致定位误差增大。在缺陷定量上,探头前端距改变,缺陷与焦柱的相对位置也随之改变,缺陷处反射声束强度不同,导致缺陷定量产生偏差。同时,与缺陷发生相互作用的声束越接近主声束,其能量越强,测量的缺陷当量越大,与缺陷发生相互作用的声束越靠近缺陷的法线方向,越利于探头接收反射声束信号,测量的缺陷当量越大。

综上所述,文章采用DMA探头针对GH3535合金焊缝易出现的坡口未熔合进行检测工艺分析。缺陷由人工自然焊接形成,探究探头前端距和聚焦声程等工艺参数对检测信噪比、缺陷定位和定量的影响,明确缺陷的有效检测工艺参数。

1. 试验设备与方法

1.1 检测系统

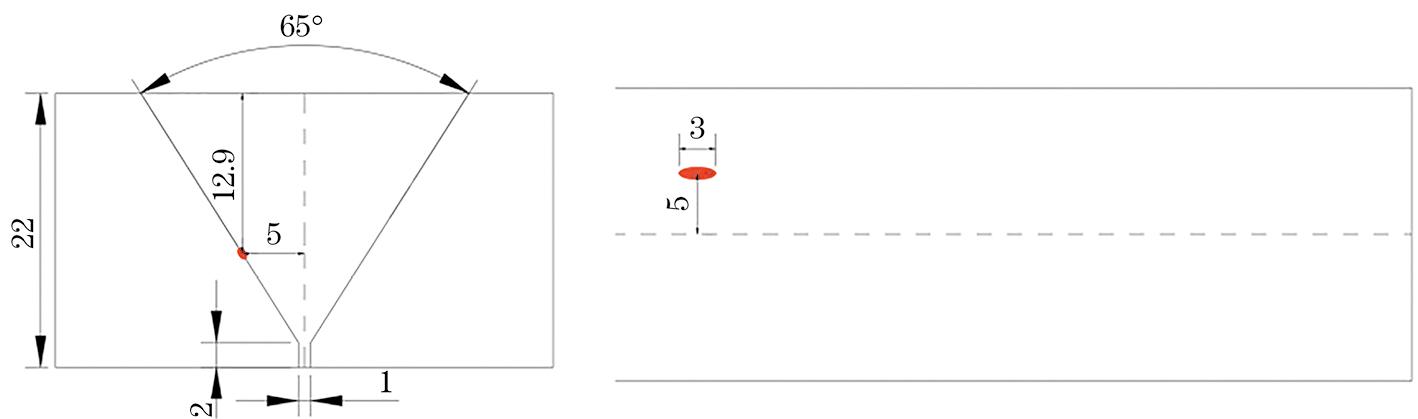

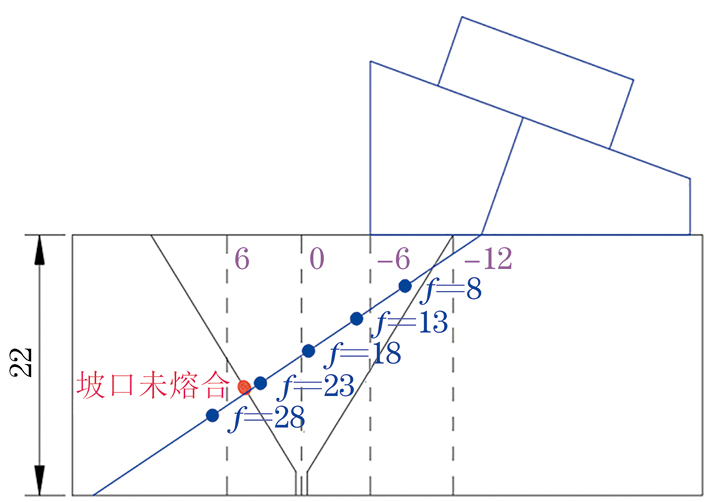

文章采用M2M GEKKO型便携式相控阵超声检测仪搭配E6B2-CWZ1X型编码器,检测系统实物如图1所示。选用4M 16×2-A27型DMA探头,其频率为4 MHz,探头阵元排列为16×2,探头晶片孔径为16 mm,阵元间隙为0.08 mm。焊缝试板厚度为22 mm,坡口未熔合缺陷的尺寸示意及实物如图2,3所示。楔块的具体参数如表1所示。

| 楔块类型 | 声速/(m · s-1) | 入射角/(°) | 屋顶角/(°) | 第一阵元高度/mm | 边缘晶片间距/mm |

|---|---|---|---|---|---|

| M27-DN60L-IHC FD25 | 2 330 | 20 | 2.8 | 7.25 | 16.08 |

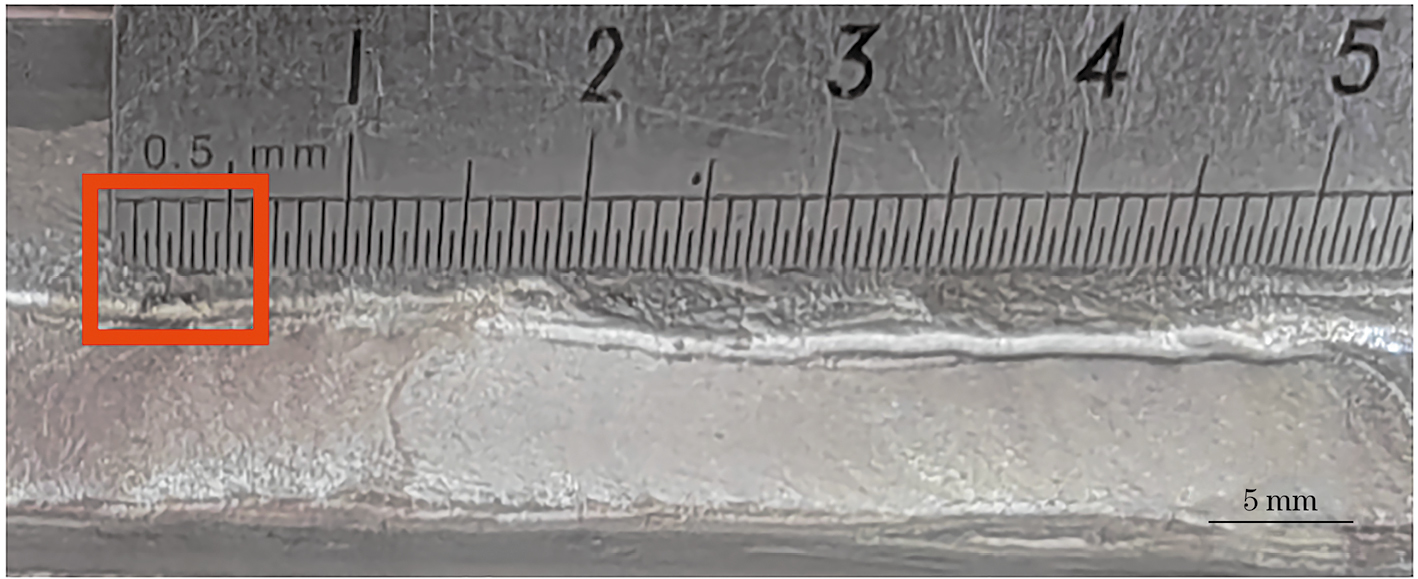

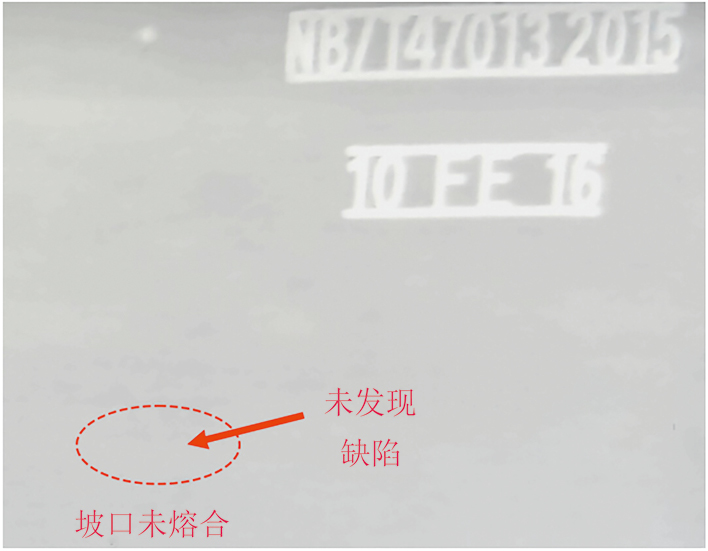

采用垂直透照的方式对焊缝试板进行射线检测,检测结果如图4所示,射线底片中无缺陷显示,可知射线检测技术对细小的坡口未熔合缺陷的检测灵敏度低。

1.2 检测工艺

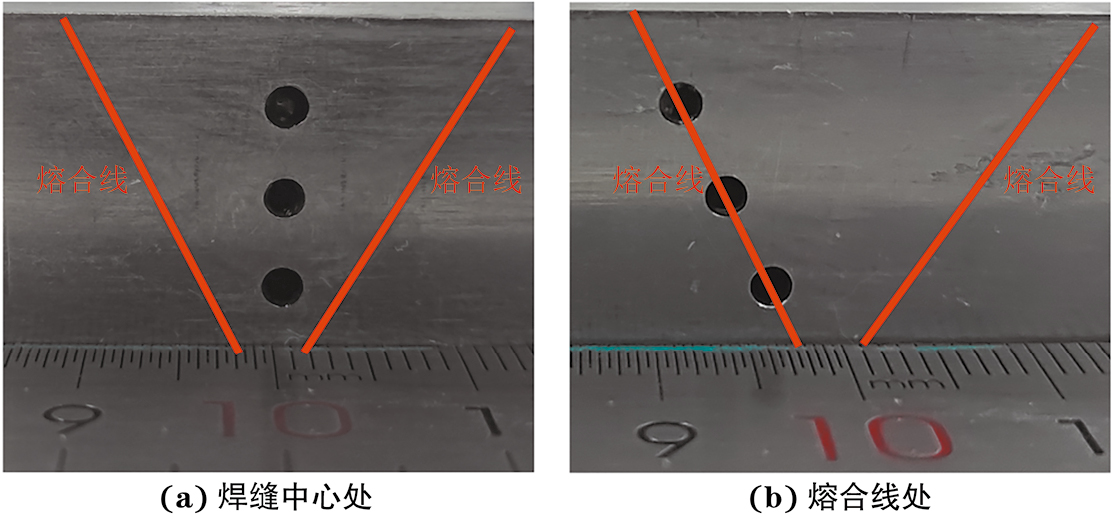

对比试块的长横孔位置及尺寸示意如图5所示。长横孔直径为2.5 mm,深度分别5,10,15 mm,分布于对接接头的焊缝中心和熔合线处。为确保不同深度处的检测灵敏度一致,选用对比试块上位于焊缝中心处的长横孔进行灵敏度校准。检测工艺参数如表2所示,检测示意如图6所示(图中f为聚焦声程)。分别记录检测的增益、信噪比、缺陷的深度和距焊缝中心水平距离。

| 聚焦法则 | 入射角/(°) | 扫查方式 | 探头前端距/mm | 聚焦方式 | 聚焦声程/mm | 扫查角度范围/(°) | 角度步进/(°) |

|---|---|---|---|---|---|---|---|

| 1 | 20 | 扇形扫查 | 6,0,-6,-12 | 等声程 | 8,13,18,23,28 | 10~80 | 1 |

2. 试验结果

2.1 信噪比

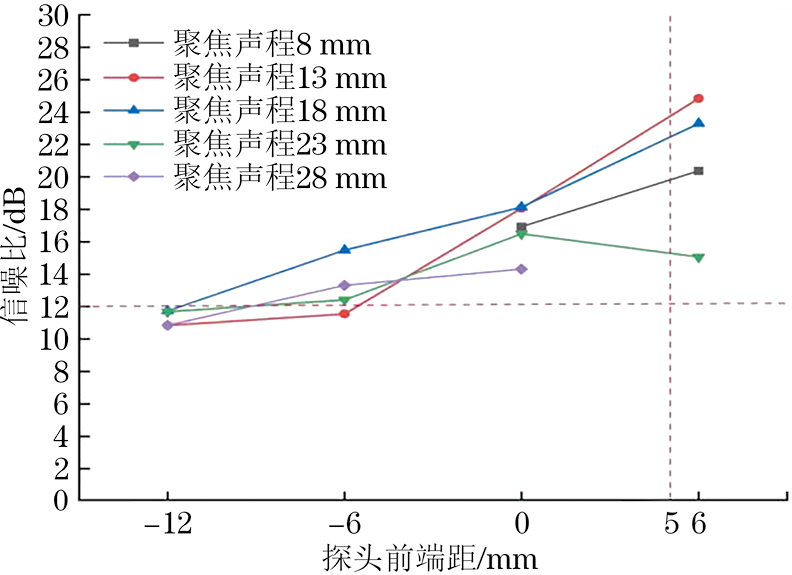

聚焦声程为8 mm时,不同探头前端距下的缺陷扇扫图谱如图7所示,可知信噪比较高时,缺陷信号易于从噪声信号中辨别;信噪比过低时,缺陷信号淹没于结构噪声信号中,难以分辨,引起缺陷的漏检。

不同聚焦声程下,缺陷检测的信噪比如图8所示。可知聚焦声程相同时,探头越接近缺陷,超声波的传播声程越短,声束在焊缝中的扩散、散射和衰减越少,缺陷反射信号越强,信噪比越高。探头前端距为6 mm时,声束出射点距缺陷的声程约为16 mm,聚焦声程为13和18 mm的焦柱最为接近缺陷,所以信噪比最高,分别是24.8 dB和23.3 dB;聚焦声程为 23 mm的焦柱远离缺陷,信噪比较低。实际检测过程中,还需保证声场能覆盖整个焊缝,探头前端距为0,-6,-12 mm的声场可以较好覆盖焊缝。探头前端距为0 mm,聚焦声程为 8~28 mm时的信噪比为13~18 dB;探头前端距为-6 mm,聚焦声程为18~28 mm时的信噪比为12~15 dB,均满足ASME标准中信噪比不小于12 dB的要求。但探头前端距为-12 mm,聚焦声程为13~28 mm时的信噪比不大于12 dB。

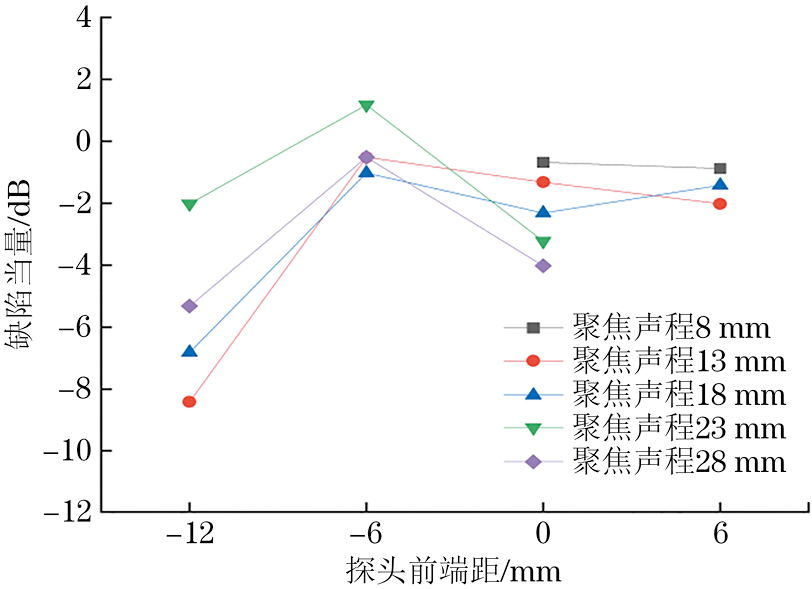

2.2 缺陷当量值

因缺陷位于坡口且深度为12.9 mm,选择熔合线上深度为10 mm的ϕ2.5 mm长横孔作为基准灵敏度进行缺陷当量对比分析。在相同的工艺参数下,调整增益,分别使长横孔和缺陷的信号幅值达到80%(满屏),长横孔和缺陷的增益差值即为缺陷当量值,缺陷当量值曲线如图9所示。测量缺陷的当量值如表3所示。