钢筋混凝土材料因具有力学性能优异、可塑性强、防火性高等特点,被广泛应用于建筑行业。随着服役时间的增加,钢筋混凝土结构的耐久性会逐渐变差,可能引发安全事故。

由于混凝土结构内钢筋锈蚀前期无明显表征现象,当出现锈蚀迹象时结构可能已经受到损坏,此时维护的费用较高,甚至承载力下降而带来安全隐患。因此,对钢筋锈蚀过程进行监测以及早期损伤识别是很有必要的。

目前,对钢筋混凝土结构内部钢筋锈蚀识别的方法,主要分为物理监测法、电化学监测法以及无损检测技术。DRAVNIEKS等[1]提出了电阻探针监测技术。JOHN等[2]提出利用交流阻抗谱法对混凝土结构内部损伤进行监测。钟志恒等[3]深入研究线性极化法,对混凝土中钢筋的腐蚀机理与腐蚀速率控制进行了阐述。但其提出的方法在实用性上具有一定的局限性,通常作为人工短暂定期监测方法使用。

相对来说,最近兴起的超声导波检测技术较为全面。李幸钰等[4]通过对不同缺陷深度的钢筋进行超声导波监测试验和数值模拟,利用小波分析对试验数据进行处理分析,试验结果和数值模拟得到的结论基本一致,表明利用小波包能量分析能够对钢筋混凝土锈蚀损伤进行识别。

SHARMA等[5-6]利用带痕损伤钢筋混凝土梁进行超声导波监测试验,发现L(0,1)模态导波的传播集中分布于钢筋表面,且会在带痕损伤区域发生散射、反射,对钢筋损伤变化反应敏感,同时发现低频模态导波在自钢筋表面向混凝土区域传播的过程中位移减小,能量损失增大,验证了使用导波进行混凝土内钢筋表面损伤监测的可行性。

FARHIDZADEH等[7-9]基于多尺寸圆柱体内导波声速差异性,设计多组小尺寸不同直径钢筋锈蚀超声检测试验,试验发现锈蚀初期点锈蚀较少,声速变化较小,中期至后期锈蚀点数量、范围增大致使导波发生散射,声速变化较大,验证了基于导波声速变化的钢筋锈蚀检测的可行性。相比传统方法,基于超声导波技术的监测方法更具有实用性,适用于钢筋混凝土这种复杂结构的内部监测,且准确性高、整体成本较低。

利用超声导波技术对混凝土进行检测时存在以下问题:①信号处理复杂,使用小波变换等技术需要大算力支持,增加了系统实现难度;②传感器信号易受到干扰,监测时会产生许多干扰信号;③导波穿透复合材料时,信号会发生衰减。

文章利用超声导波技术,采用压电材料设计了一个适用于U型钢筋锈蚀监测的传感系统,可以对信号干扰进行滤波处理,并能够消除环境干扰。最后搭建了钢筋混凝土试块加速锈蚀监测系统,实现了对钢筋混凝土试块锈蚀的全过程实时监测。

1. 超声导波在钢筋中的频散特性

超声导波在介质中的传播会受到其几何尺寸和材料特性的影响,例如在钢筋中的传播与钢筋的直径和物理特性有关。因此超声导波在钢筋中的传播速度会随着激励频率的改变而发生变化,这就是导波在钢筋中传播的频散现象,其强弱跟激励频率以及激发的模态有关[10]。

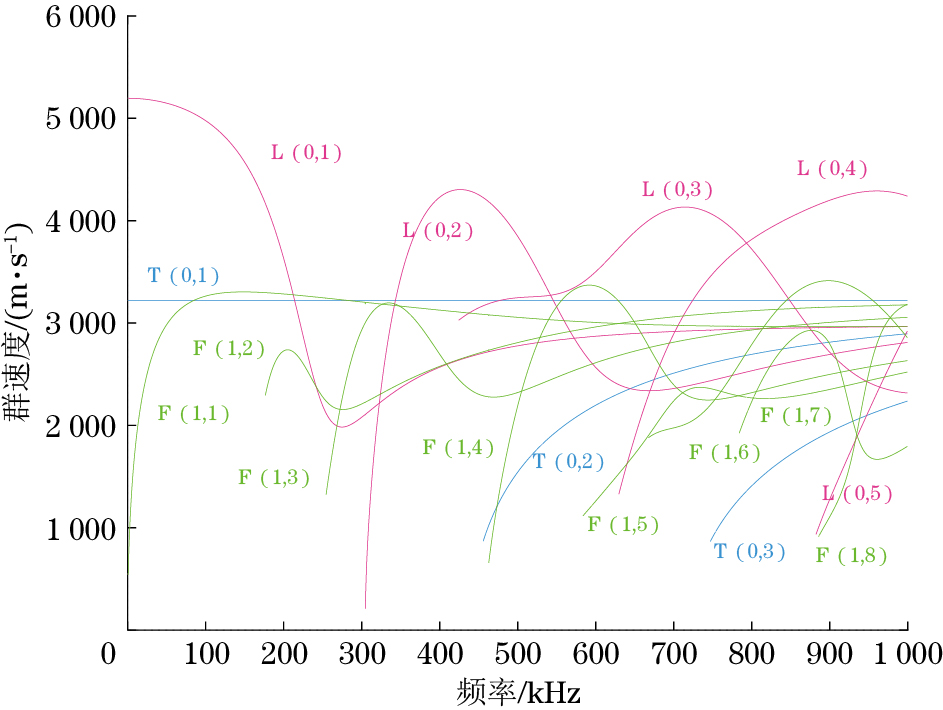

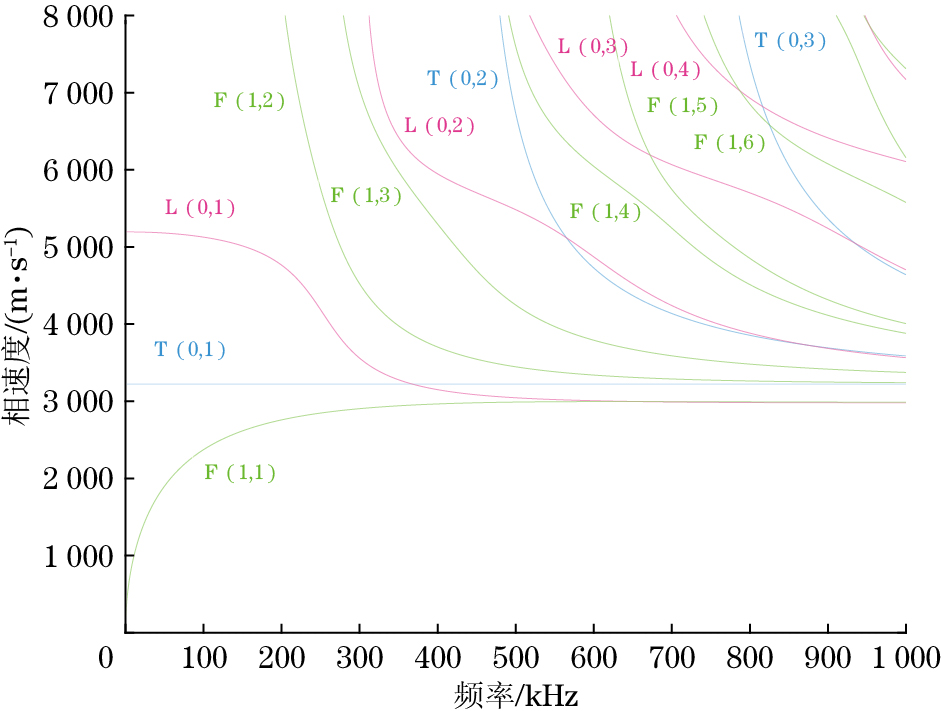

导波在钢筋中传播的频散曲线与钢筋的直径以及密度、弹性模量等物理参数有关。利用MATLAB软件[11]绘制出导波在直径12 mm钢筋中传播的频散曲线,群速度频散曲线和相速度频散曲线分别如图1,2所示,其可以反映出导波模态、频率以及群速度和相速度之间的关系[12]。绘制频散曲线所用到的钢筋物理参数如表1所示。

| 密度/(kg · m−3) | 弹性模量/GPa | 泊松比 |

|---|---|---|

| 7 800 | 210 | 0.30 |

图1和图2中显示了L模态、T模态、F模态波群速度与相速度在频率1 000 kHz以下的变化特性,可以看出导波模态数量随频率增大而增加,在0~200 kHz内模态数量最少,1 000 kHz左右数量最多。在200 kHz以上任一频率时至少存在3种以上的导波模态,并随着频率增加导波多模态现象加剧,各模态声速变化剧烈,频散严重。而200 kHz以下导波群速度波动较慢,频散较为轻微,故初步确定监测频率为200 kHz以下。

2. U型钢筋传感器结构设计

文章研究的超声换能器需要埋入混凝土结构中,其结构包括背衬层、压电元件和匹配层3部分,检测对象为直径为10 mm、厚度为5 mm的圆柱形混凝土。针对防水、界面和强度、尺寸等问题设计换能器,换能器结构设计图如图3所示。

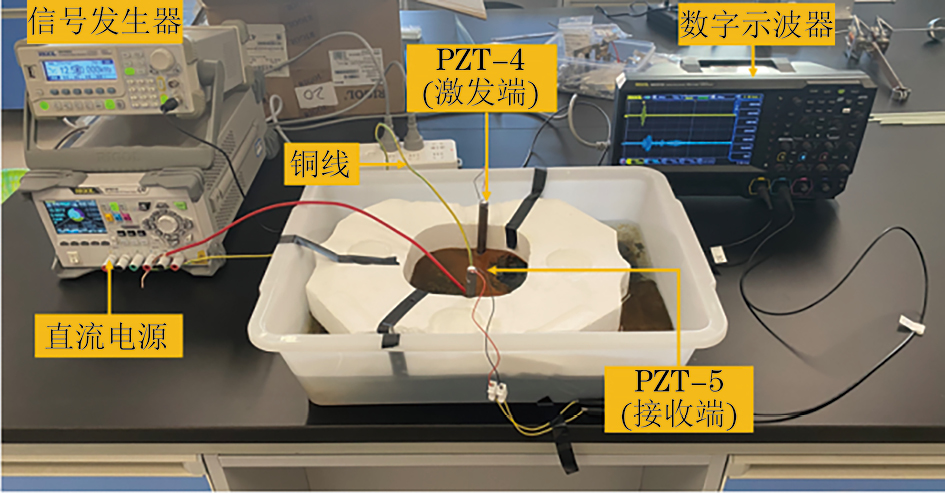

制作的超声换能器用于信号发射和信号接收,选用PZT-4压电陶瓷制作发射型超声换能器,PZT-5压电陶瓷制作接收型超声换能器。

匹配层的主要作用是保护压电元件,并使压电元件和钢筋表面良好耦合,因此匹配层材料采用水泥和环氧树脂的混合物。

背衬层除了起到保护压电元件和防水防锈等作用外,还要具备吸收声波的功能。背衬层材料的声阻抗与压电元件的接近时,可以增大传感器的分辨率。理论上背衬层的厚度越大吸波效果越好,但是过厚会降低传感器的灵敏度和分辨率。背衬层主要材料为水泥和环氧树脂的混合物。

3. U型钢筋电化学加速锈蚀导波监测试验

混凝土中的钢筋锈蚀是一个电化学反应过程。混凝土中含有Ca(OH)2、KOH、NaOH等氢氧化物,总体呈碱性,钢筋表面会发生钝化反应形成Fe2O3薄膜,对钢筋起到保护作用。由于骨料、拌合水、氯化钙外加剂等可能含有氯离子,而氯离子的入侵会破坏Fe2O3薄膜,从而使得钢筋表面形成一个活性电极,发生电化学反应,混凝土中钢筋发生锈蚀。

3.1 裸钢筋锈蚀试验

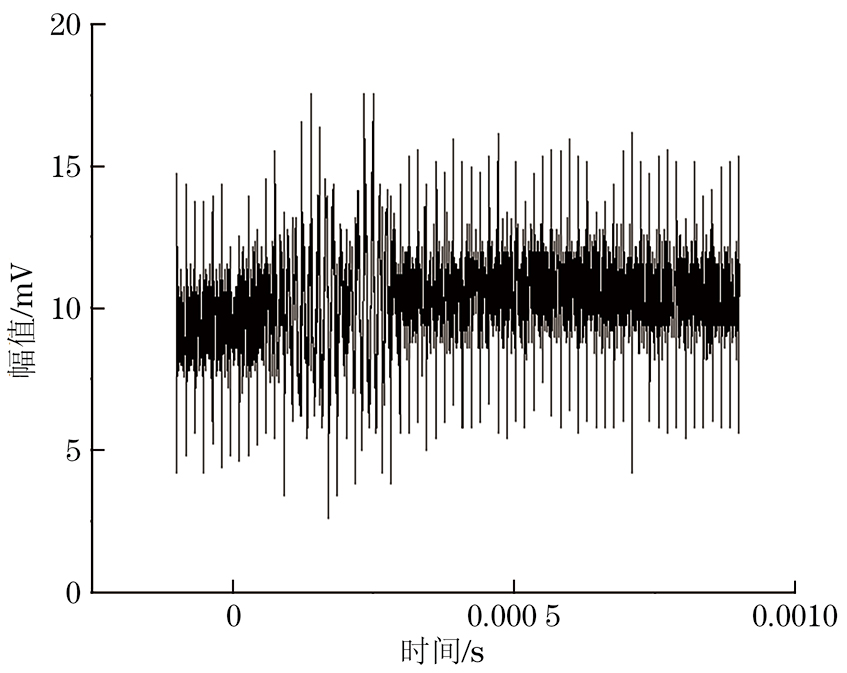

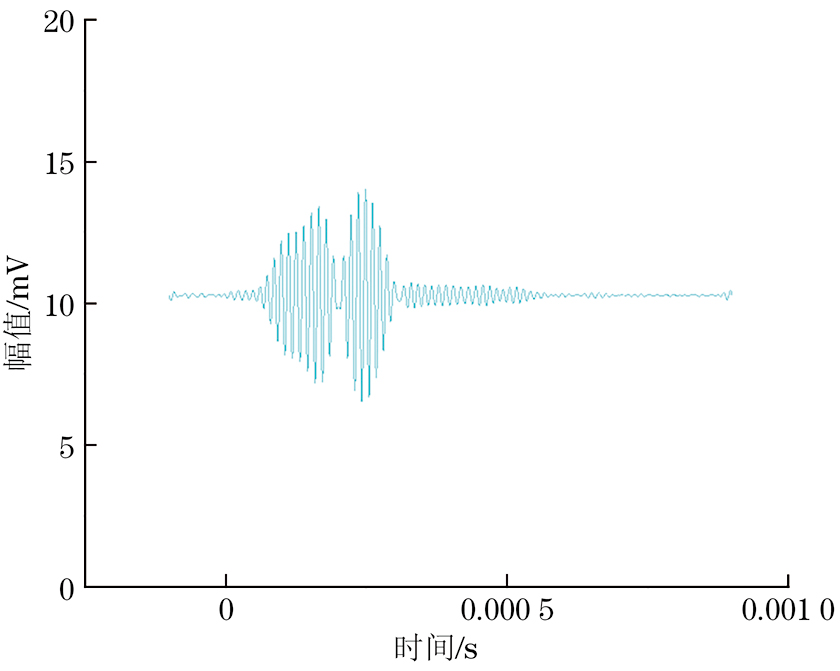

由于试验采集到的数据会存在不同频率的干扰声波,为了提高数据信号的有效性,需要通过滤波来消除一定的干扰声波。文章采用ORIGIN软件中FFT(快速傅立叶变换)的带通滤波方法,过滤掉低于激励频率20 kHz和高于激励频率20 kHz的信号,仅保留激励频率±20 kHz范围内的信号。

滤波处理前后的信号分别如图4,5所示。根据信噪比公式得出处理前信噪比为9.54 dB,处理之后信噪比为23.52 dB,经过处理之后的信噪比明显得到了提升,并符合基本要求。文章后续分析的数据均为带通滤波处理后的信号。

处理完信号后,进行裸钢筋锈蚀监测试验,对直径为12 mm、长度为35 cm的U型钢筋进行电化学加速腐蚀,试验装置实物如图6所示。将钢筋固定在泡沫圈中,泡沫圈放置在水槽中,使U型钢筋下端部能够完全浸泡在质量百分比浓度为5%的NaCl溶液里,然后固定泡沫圈。钢筋左端铜线与直流电源的正极连接,溶液中的铜线与负极连接,通过氯化钠溶液连通电路。

钢筋锈蚀试验过程中,控制恒定电流为0.5 A,电压约为15 V。根据计算,钢筋锈蚀部分的质量为132 g,结合公式计算出钢筋理论锈蚀率与通电时间的关系(见表2)。

| 理论锈蚀率/% | 恒定电流/A | 通电时间/h | 锈蚀量/g |

|---|---|---|---|

| 2 | 0.5 | 5 | 2.6 |

| 5 | 0.5 | 12.6 | 6.6 |

| 10 | 0.5 | 25.2 | 13.2 |

| 20 | 0.5 | 50.4 | 26.4 |

| 30 | 0.5 | 75.6 | 39.6 |

| 40 | 0.5 | 100.8 | 52.8 |

| 50 | 0.5 | 126 | 66 |

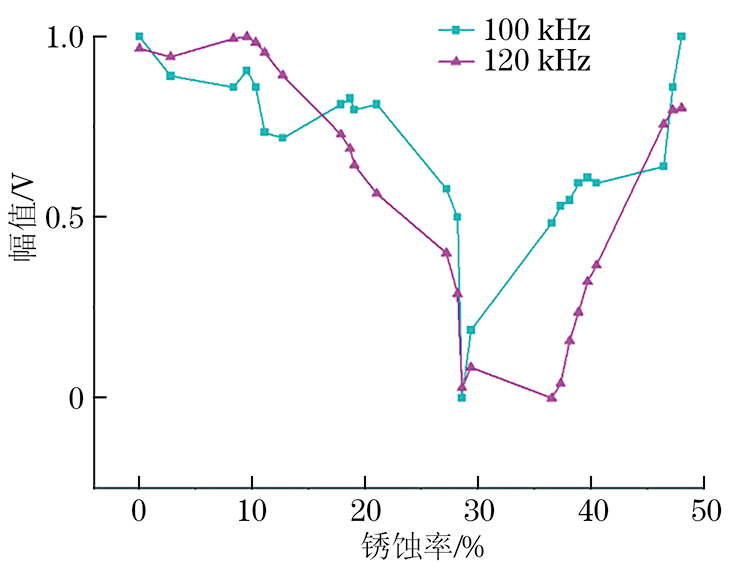

将100 kHz和120 kHz激励频率下,加速锈蚀试验过程中所采集到的整时刻信号幅值汇总,可以发现整个锈蚀过程中幅值的变化都是先减小后增大。根据相关定律,裸钢筋锈蚀试验过程中通电电流恒定时,能够通过通电时间对钢筋的理论锈蚀率进行估算。由于数据值本身较小,且两种信号幅值相差大,故将数据归一化进行绘图,裸钢筋接收信号幅值与理论锈蚀率的关系曲线如图7所示。

如图7所示,100 kHz频率下,接收信号幅值从锈蚀开始到理论锈蚀率约达到30%时处于下降状态;随后开始上升,当理论锈蚀率达到50%时,接收信号幅值上升到与刚开始时的持平。120 kHz频率下,接收信号幅值从锈蚀开始一直下降直到理论锈蚀率约达到35%后,再开始上升。

根据图7和锈蚀试验过程外观记录图(见图8),发现幅值下降阶段是钢筋锈蚀刚开始阶段,随着锈蚀进行到一定程度,钢筋表面锈蚀物增加并达到一定厚度而将钢筋包裹住,激励信号在钢筋内传播的过程中,能量会向周围锈蚀层泄漏,所以幅值处于下降状态。当锈蚀试验进行到约72 h时,幅值下降到最低点,锈蚀物厚度达到最厚并且开始有破开的迹象。随后锈蚀层破开并逐渐脱落于NaCl溶液中,钢筋表面锈蚀物厚度变薄,接收信号幅值开始上升。可知,在固定频率下,固定模态导波在裸钢筋中的传播速度随着钢筋直径变化而变化。 <