当温度、压力均高于临界点时(31.2 ℃、7.38 MPa),二氧化碳将转变为超临界二氧化碳(S-CO2),其兼具液体的溶解性和气体的扩散性,具有压缩性好、传热效率高的优点[1]。以S-CO2作为冷却工质的反应堆具有更高的发电效率、更低的空间占有率,可以应用于核动力舰艇、车载移动电源等场景[2],发展前景广阔。然而,S-CO2气冷反应堆的运行温度为500~600 ℃,远高于传统水冷堆型,使薄壁结构的反应堆包壳易发生腐蚀失效,因此其选材成为了制约S-CO2气冷反应堆研究和发展的关键问题[3]。

奥氏体不锈钢兼具优异的耐蚀性[4]、中子经济性及辐照稳定性[5],被视为S-CO2气冷反应堆的主要候选包壳材料。然而,现阶段奥氏体不锈钢在高参数S-CO2环境中的腐蚀机理并不明晰,其行为受到材料成分、环境等因素的显著影响。奥氏体不锈钢表面能否形成连续的Cr2O3氧化膜是其能否在S-CO2环境中应用的关键[6]。OSTWALD等[7]指出,当奥氏体不锈钢中Cr质量分数超过18%时,不锈钢表面能够形成连续的Cr2O3氧化膜。310S(wCr≈25%)和316L(wCr≈18%)不锈钢具有较高Cr含量,可应用于S-CO2环境。然而,现有针对310S和316L不锈钢的研究存在试验环境与材料服役环境贴合性差、腐蚀机制不明等问题[8]。因此,作者在600 ℃、20 MPa的S-CO2环境中对这两种不锈钢的均匀腐蚀行为进行了研究,对比了两种不锈钢的耐蚀性,分析了氧化膜生长机理,为其在S-CO2核动力装置中的应用提供参考。

1. 试验

1.1 试验材料

试验采用商用310S和316L奥氏体不锈钢,实测化学成分见表1。由于Cr、Ni、Fe三种元素对奥氏体不锈钢在S-CO2环境中的腐蚀行为影响最为显著[4],为深入研究其影响,对这三种元素进行归一化处理,其结果如表1所示。

| 钢种 | 条件 | 质量分数/% | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| C | Si | Mn | P | S | Ni | Cr | Cu | Mo | Fe | ||

| 310S | 实测 | 0.05 | 0.52 | 0.99 | 0.024 | 0.001 | 19.12 | 25.23 | - | - | 余量 |

| 归一化 | - | - | - | - | - | 19.43 | 25.63 | - | - | 54.94 | |

| 316L | 实测 | 0.02 | 1.66 | 0.45 | 0.028 | 0.007 | 11.26 | 17.80 | 0.088 | 2.37 | 余量 |

| 归一化 | - | - | - | - | - | 11.80 | 18.66 | - | - | 69.54 | |

310S和316L不锈钢的平均晶粒尺寸分别为19 μm和18.4 μm。晶粒尺寸对材料腐蚀具有显著影响[9],而在本研究中,310S和316L不锈钢的晶粒尺寸相近,故可以排除该因素的影响。

1.2 腐蚀试验

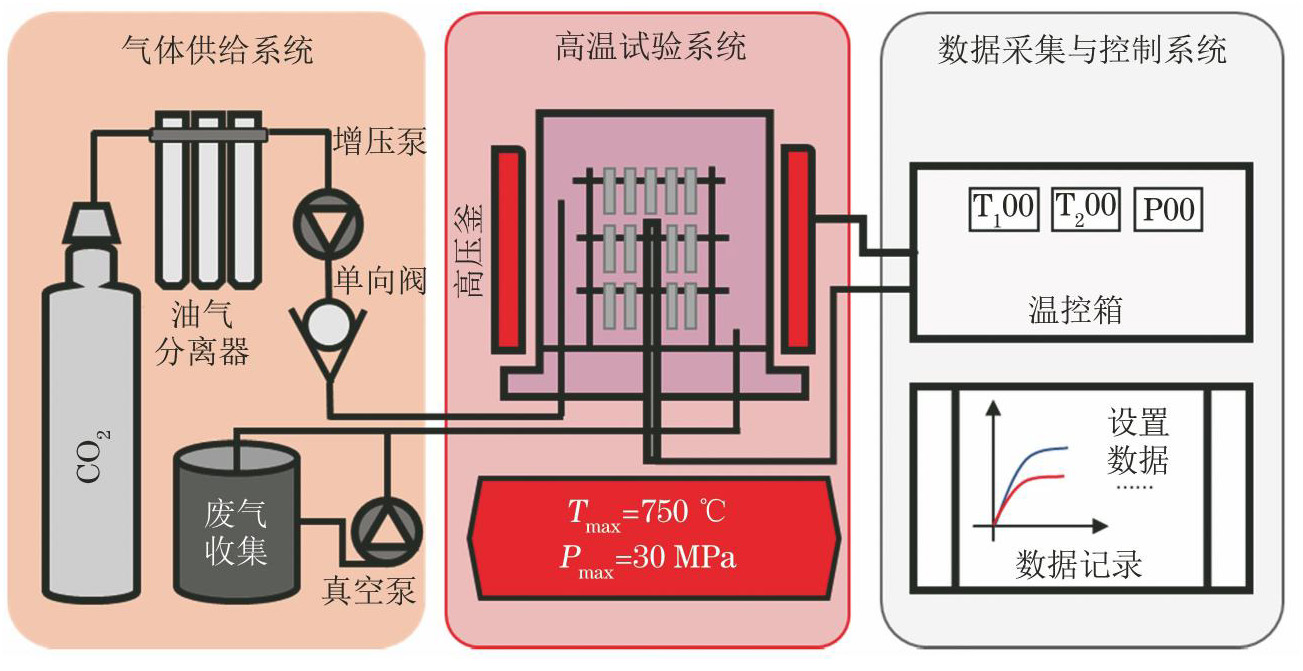

模拟S-CO2环境对310S和316L不锈钢进行均匀腐蚀试验,试验装置如图1所示。该装置包括气体供给系统、高温试验系统和数据采集与控制系统。试验温度为(600±0.5)℃,压力为(20±0.5)MPa。

采用线切割方式制备尺寸为20 mm×10 mm×2 mm的片状试样,试样边缘打孔(直径1.5 mm)以方便悬挂。采用180号、400号、800号、1200号、2000号的SiC水砂纸逐级打磨试样表面,并用5 μm的Al2O3悬浊液进行机械抛光。然后,经超纯水清洗、无水乙醇超声去污30 min后,对试样进行烘干并称量。试验总时长为500 h,取样节点为100、300、500 h。每次取样时先降温开釜,取出试样并使用电子天平进行称量(误差±0.1 mg),留样之后将试样放回釜内继续试验。

采用扫描电子显微镜(SEM)、能谱仪(EDS)、X射线衍射(XRD)等表征手段对均匀腐蚀后试样形貌、相成分、组织结构和化学成分进行观察和分析。

2. 结果与讨论

2.1 腐蚀后质量变化

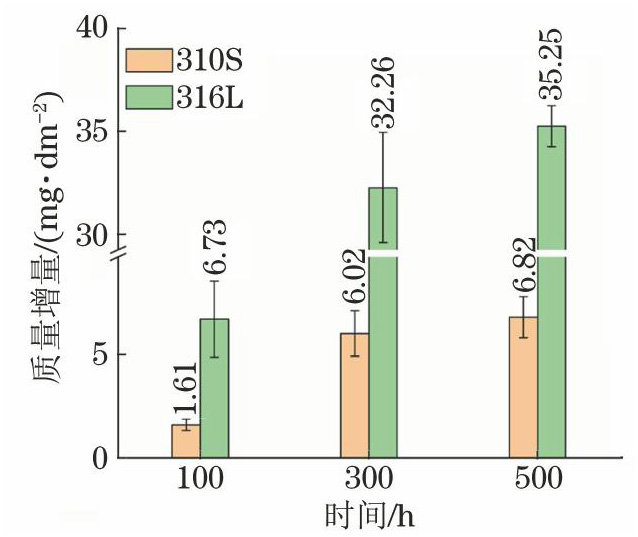

在600 ℃、20 MPa的S-CO2环境中腐蚀后310S和316L不锈钢的质量变化情况如图2所示。结果表明,经500 h腐蚀后,310S和316L不锈钢的质量均有所增加,其增量分别为6.82 mg/dm2和35.25 mg/dm2,远低于相同条件下钒钼合金(约1 000 mg/dm2)和部分铁素体钢(约500 mg/dm2)的质量增量[4],说明这两种不锈钢均具有较好的耐蚀性。其中,310S不锈钢腐蚀后的质量增量远低于316L不锈钢腐蚀后的质量增量,说明310S不锈钢的耐蚀性优于316L不锈钢。