迄今为止,国内很多油田站场埋地管道与储罐底板仅采用防腐蚀层进行外腐蚀防护。随着油田站场运行时间的增长,站内埋地管道及储罐底板腐蚀泄漏问题日益突出,这成为了站场运行的安全生产隐患[1-3]。区域阴极保护能够为油田站场埋地管道及储罐底板提供防护,降低生产中的安全隐患,近年来该技术在油气管道站场得到了广泛应用,并取得了良好的防护效果[4-5]。

相比传统的阴极保护方法,区域阴极保护将范围内的所有预保护对象看做一个整体,依靠合理的阳极分布和阴极保护电流分配使得范围内的对象得到保护[6-7]。油田站场内的金属结构物众多且分布复杂,包括输油管道、消防管道、放空管道、储罐及其电连接的其他金属结构物[8]。同时,管道防腐蚀层类型、储罐底部防腐蚀层劣化程度等均存在不同,因此难以通过经验准确确定站场内金属结构物的阴极保护电流需求量,这给阴极保护的设计带来了困难[9-10]。此外,复杂的金属结构物会屏蔽阴极保护电流,导致阴极保护阳极地床设计难度增加[11-12]。因此,如何对已建油田站场补加区域阴极保护,准确确定保护电流需求[13],合理设计阳极地床,避免管道和储罐底板发生腐蚀和泄漏[14],成为油田站场腐蚀控制管理有待解决的技术难题。

作者以某投入使用20 a的油田站场为研究对象,通过现场馈电试验和数值模拟[15-17]相结合的方法,确定了保护电流的需求量及阳极地床分布方案,该方案在示范应用中取得了良好的效果,为油田站场补加区域阴极保护工程提供参考。

1. 现场馈电试验

某油田站场主要分为管道区和储罐区,站内的主要保护对象是储罐底板和埋地管道。2#、3#储罐为小型储罐,其底部直径为40 m,容积为20 000 m3;1#、4#、5#、6#和7#储罐为大型储罐,底部直径为60 m,容积为50 000 m3。管道总长为3.1 km。

1.1 试验内容和方法

首先进行现场调查和测试,在此基础上进行馈电试验确定站场区域阴极保护电流的需求量。

(1)现场调查

通过现场调查掌握油田站场的基础情况,包括埋地管道和其他地下金属结构物的尺寸和空间分布,储罐底板及管道的防腐蚀层情况,可开挖并埋设临时阳极的位置。

(2)现场测试

现场测试内容包括自然腐蚀电位测量和土壤电阻率测试。使用地表参比电极测试电位;采用温纳四极法测试站场内不同区域和不同深度的土壤电阻率。

(3)馈电试验

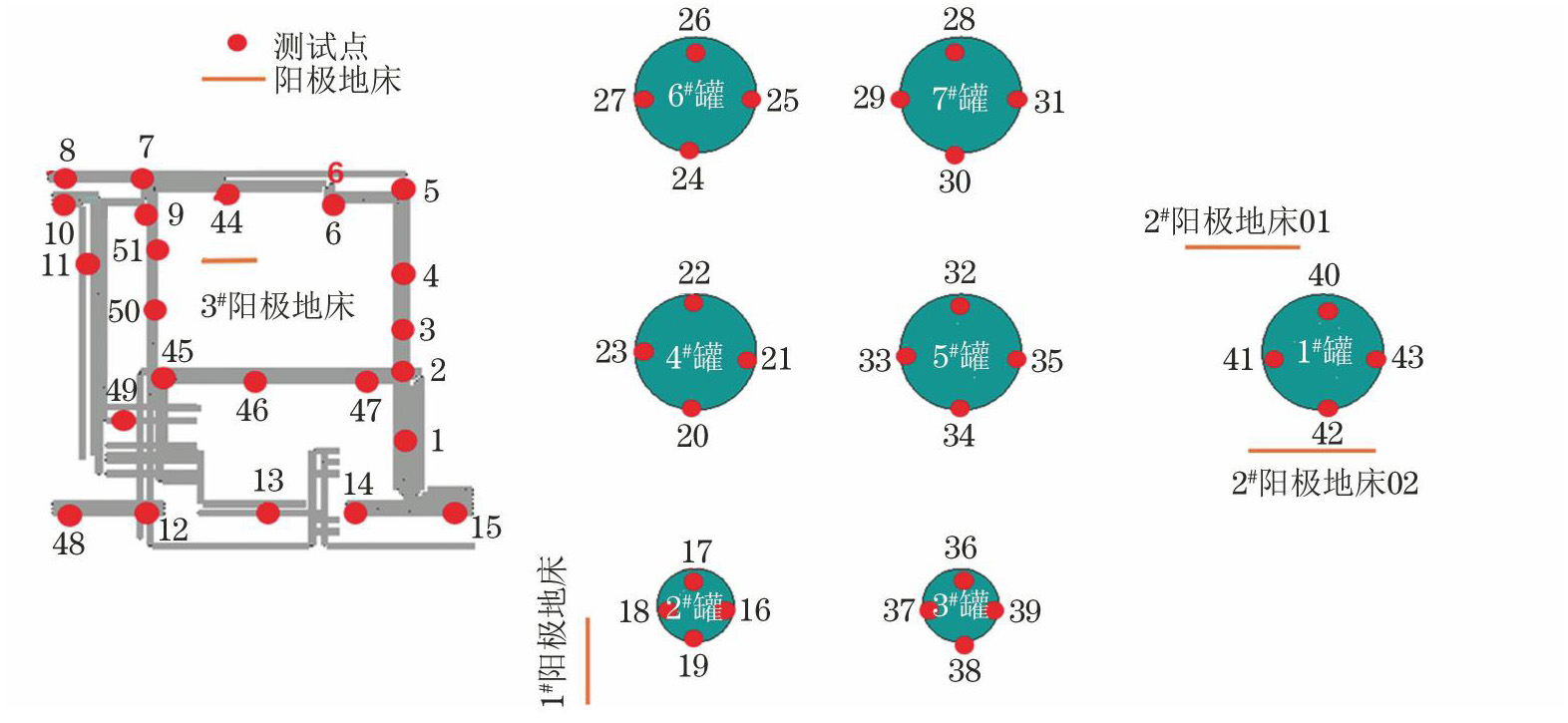

现场馈电试验通过在站场建立临时阴保系统,分区对站内埋地管道和储罐底板进行临时保护,检测埋地管道和储罐底板的电位分布,分析确定相应的电流需求量、电流流失点、屏蔽区域和干扰等情况。利用馈电试验测得的通/断电电位分布数据可以评估临时阳极地床的保护范围以及电位衰减情况。试验中,阴极保护电流由直流电源提供,待极化电位相对稳定后,记录埋地管道的通/断电位,参比电极为铜/饱和硫酸铜电极(CSE)。通过对比不同区域保护电流需求量以及保护范围,可以获得整个区域内保护电流需求量以及不同区域保护的难易等重要信息。图1为某油田的平面布局、馈电试验测试点和临时阳极地床位置示意。

1.2 现场馈电试验结果

现场测试结果表明,在油田站场地下2 m深度内,土壤平均电阻率为20.10 Ω·m。

在不同馈电试验中,采用不同的阳极地床分区对站内埋地管道和储罐底板进行临时保护。表1为采用不同阳极地床馈电试验的电源输出电流、输出电压等参数。

| 馈电试验 | 阳极地床 | 输出电压/V | 输出电流/A |

|---|---|---|---|

| 第一次 | 1# | 72.4 | 24.0 |

| 第二次 | 2#-01 | 79.2 | 20.5 |

| 2#-02 | 59.0 | 15.9 | |

| 第三次 | 3# | 70.0 | 15.0 |

在第一次馈电试验中,1#阳极地床布置在2#储罐东南位置,输出电流为24.0 A,测试了距离阳极最近的2#储罐的断电电位,结果如表2所示。其中,16#测试点的断电电位(相对于CSE,下同)为-732 mV,极化电位偏移量达到-120 mV;17#测试点的断电电位为-640 mV,极化电位偏移量达到-50 mV;18#测试点的断电电位为-704 mV,极化电位偏移量达到-84 mV;19#测试点的断电电位为-839 mV,极化电位偏移量达到-229 mV。2#储罐外围只有16#和19#测试点的极化电位偏移超过100 mV。以上结果表明,当站场存在7个储罐和管道时,24 A的保护电流不足以使该油田中20 000 m3小型储罐外围电位达到保护要求。