疲劳是指材料或构件在长期交变载荷持续作用下产生裂纹,直至材料失效或断裂的现象。据不完全统计,因交变载荷引起的疲劳破坏占机械失效总数的95%[1-2]。321奥氏体不锈钢具有良好的抗氧化性、耐腐蚀性和耐热性,被广泛应用于化学和核电行业。奥氏体不锈钢的化学成分、晶粒度、应变以及温度等因素对其低周疲劳寿命的影响极为关键,但国内外均缺乏系统性研究。

添加氮元素能够延长奥氏体不锈钢的疲劳寿命[3]。何国求等[4]对316L和316LN不锈钢进行了单轴拉-压低周疲劳试验,发现间隙氮原子固溶强化增大了不锈钢的单轴疲劳等效应力幅值,增强了不锈钢单轴拉-压疲劳初期硬化后的软化程度,加快了软化速率,延长了不锈钢的单轴拉-压低周疲劳寿命,固溶氮原子对单轴疲劳高密度位错结构的形成具有明显的延缓和抑制作用。

低周疲劳试验中,高循环应力条件下奥氏体不锈钢经过变形易形成马氏体[5-6],MYTHILI等[7]对316不锈钢进行研究,通过额外添加钛元素与碳元素,使其结合成为钛的碳化物,增大了固溶体中的脱碳倾向,从而降低了奥氏体的稳定性,促进了马氏体转化,马氏体的形成又降低了奥氏体不锈钢裂纹生长速率,使其发生迅速硬化现象,从而影响奥氏体不锈钢的疲劳寿命。

奥氏体不锈钢中碳元素质量分数会影响形变马氏体的形成,间接影响321不锈钢的低周疲劳寿命。为了深入研究碳元素质量分数对奥氏体不锈钢疲劳性能的影响规律,笔者选择不同碳元素质量分数的S321和S321H奥氏体不锈钢,在一系列应变幅值下对材料进行等轴低周疲劳试验,对比分析了碳元素质量分数对奥氏体不锈钢低周疲劳寿命的影响规律,以寻求进口材料国产化的可行性。

1. 试验材料及方法

1.1 试验材料

试验选用S321及S321H奥氏体不锈钢板的化学成分如表1所示。

| 牌号 | 质量分数 | |||||||

|---|---|---|---|---|---|---|---|---|

| C | Si | Mn | Cr | Ni | P | S | Ti | |

| S321 | 0.021 | 0.540 | 1.550 | 17.37 | 8.93 | 0.023 | 0.001 | 0.340 |

| S321H | 0.054 | 0.590 | 1.472 | 17.20 | 9.14 | 0.025 | 0.001 | 0.441 |

取4个应变幅值(0.9%,0.7%,0.5%,0.4%),在每一个应变幅值下分别取3根试样进行室温低周疲劳试验,分别测定其达到失效时的循环周次。

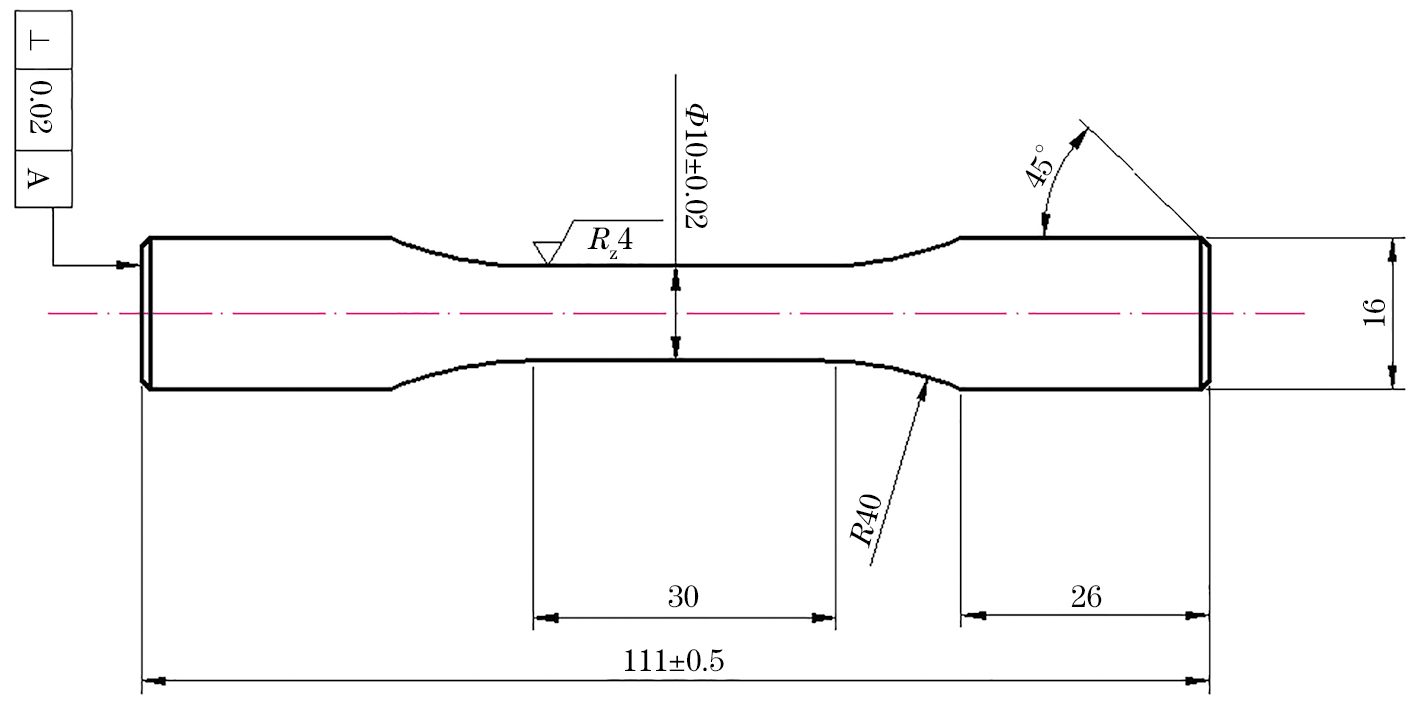

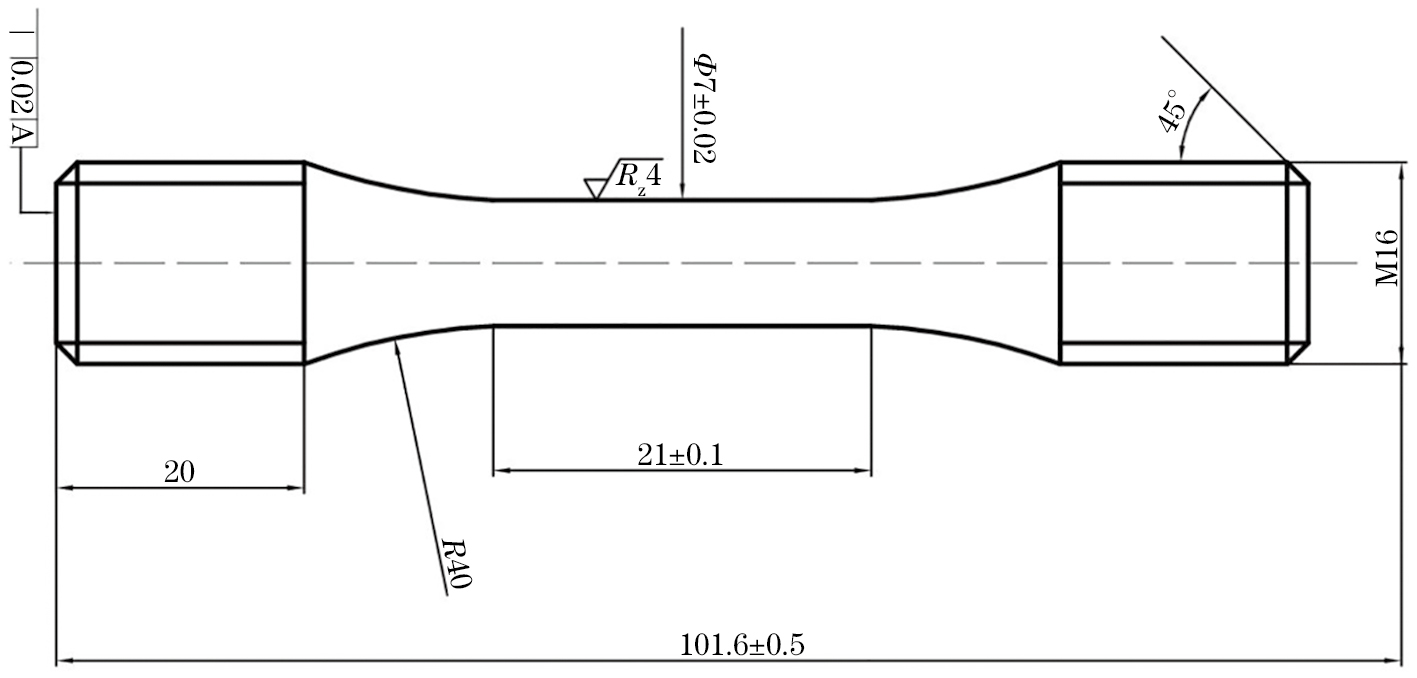

将两种不锈钢材料制成室温及高温标准低周疲劳试样,试样尺寸如图1,2所示。室温试样标距段长度为30 mm,标距段直径为10 mm,总长度为111 mm。高温试样标距段长度为21 mm,标距段直径为7 mm,夹持部分采用螺纹配合。

1.2 试验方法

低周疲劳试验在拉扭复合疲劳试验机上进行,采用轴向拉-压加载方式,以加装引伸计控制应变幅值的方式进行试验。其中,应变比R=-1,加载波形为三角波,应变速率控制为6%/min。试验环境为室温静态空气介质,温度为20 ℃,相对湿度为40%。高温试验环境为炉温650 ℃,热电偶控温。

在应变幅值为0.4%,0.5%,0.7%,0.9%下对两种不同碳元素质量分数的材料疲劳寿命曲线和循环应力响应曲线进行对比。在室温下,利用X射线衍射(XRD)仪分析试样中形变马氏体含量(体积分数,下同),利用光学显微镜和扫描电镜(SEM)观察试样断口的微观形貌。

2. 试验结果

2.1 疲劳寿命

S321H和S321钢低周疲劳寿命测试结果如表2所示。由表2可知:对单一材料来说,总应变幅值越大,材料的疲劳寿命越短,且随着应变幅值的增大,材料疲劳寿命明显缩短;对比S321和S321H钢,在相同的应变幅值下,S321H钢的低周疲劳寿命均长于S321钢;当总应变幅值大于0.5%时,S321钢的塑性应变幅值和等效应力幅值均大于S321H钢;当总应变幅值为0.4%时,S321钢的塑性应变幅值和等效应力幅值小于S321H钢。