焊接裂纹是在焊接应力及其他因素的共同作用下,材料的原子结合遭到破坏,形成新界面而产生的缝隙[1]。近年来,随着机械、能源、石油化工等工业的发展,各种焊接结构也日趋大型化、高参数化,在生产中,这些焊接结构最常出现的、危害最大的焊接缺陷之一就是焊接裂纹。焊接裂纹种类繁多,产生的原因各不相同。有些焊接裂纹会在焊后立即产生,有些焊接裂纹则可能在焊后一段时间才产生,也有些焊接裂纹是焊接结构在服役过程中,在外界条件诱导下产生的,因此预防焊接裂纹的产生较困难[2-4]。

某公司新投入使用的储气罐使用不足1 a即发生开裂泄漏。经检查,漏点位于筒体与进气接管的位置。该储气罐筒体材料为Q345R钢,规格为2 000 mm×12 mm(外径×壁厚),设计压力为1.58 MPa,设计温度为50 ℃,容积为12 m3,工作介质为空气、氮气、氩气;接管材料为20钢,规格为89 mm×6 mm(外径×壁厚),执行标准为GB/T 8163—2018 《输送流体用无缝钢管》。笔者采用一系列理化检验方法对储气罐开裂的原因进行分析,以避免该类问题再次发生。

1. 理化检验

1.1 宏观观察

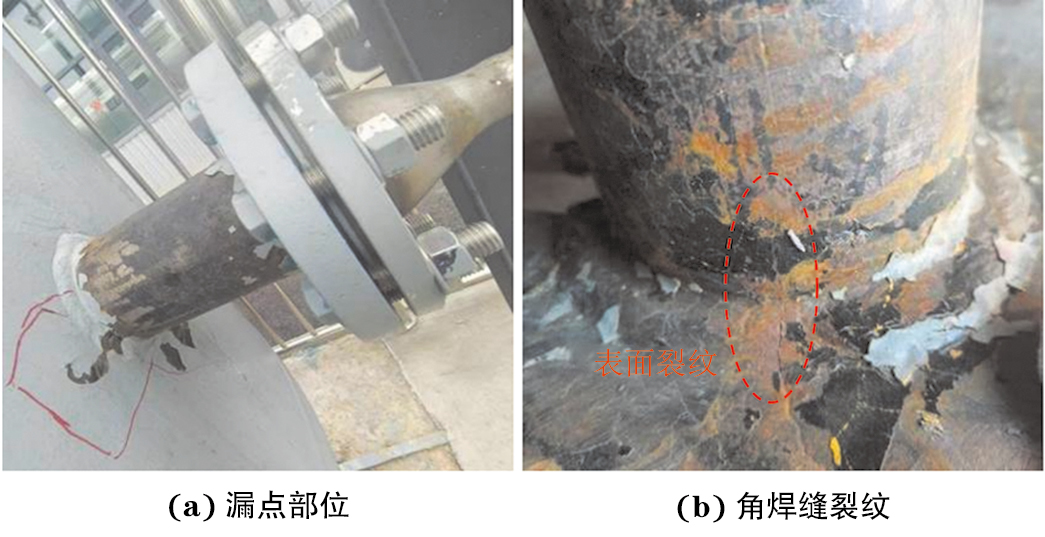

将漏点附近的防腐漆去除,观察储气罐外部的宏观形貌,结果如图1所示。由图1可知:表面裂纹沿角焊缝分别向筒体和接管侧开裂,除少量锈迹外,未见异常腐蚀产物。

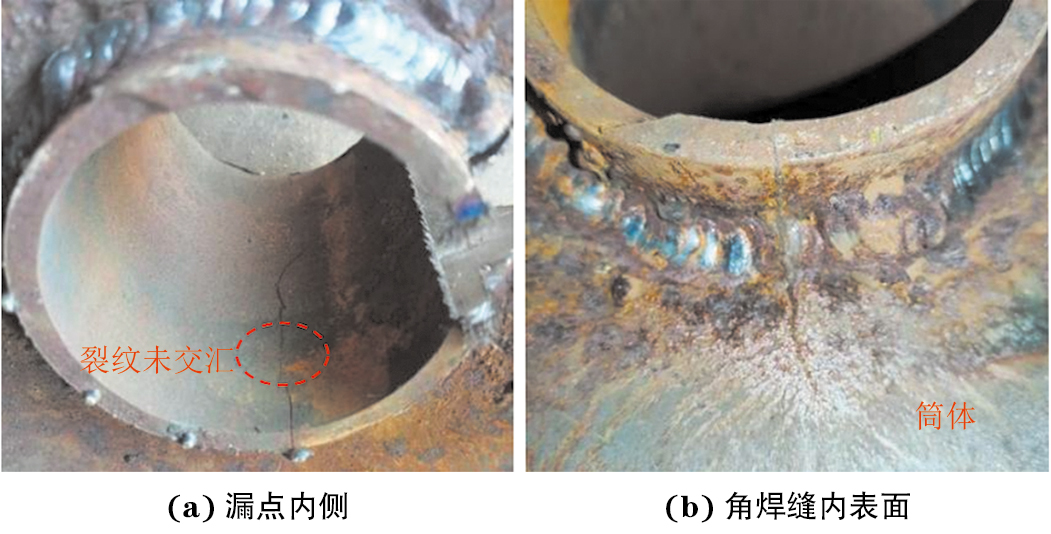

沿角焊缝将裂纹完整切取,沿轴线方向观察储气罐内部,结果如图2所示。由图2可知:接管内壁可见两条独立裂纹,结合角焊缝内、外表面裂纹特征,确定两条裂纹已贯穿壁厚,但未交汇连接,未交汇处位于焊缝区。初步推测,裂纹起源于焊缝区,并分别向筒体和接管两侧扩展。

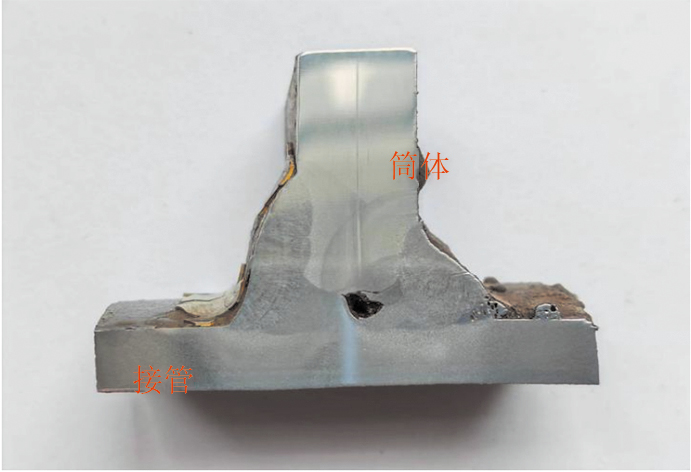

在裂纹附近取角焊缝接头进行宏观金相检验,按GB/T 6417.1—2005《金属熔化焊接头缺欠分类及说明》标准评定,角焊缝接头存在未熔合缺陷(见图3)。

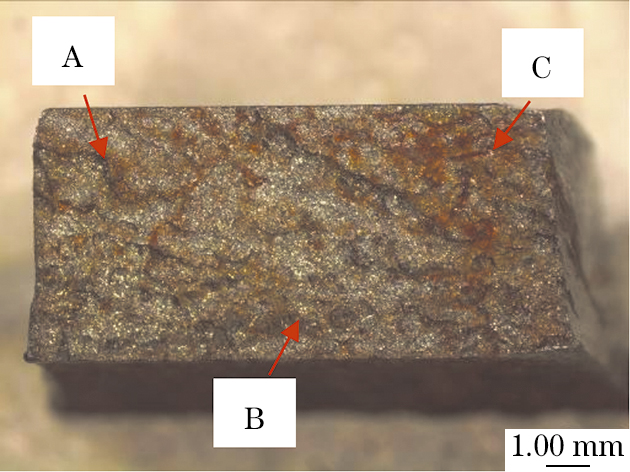

将贯穿裂纹打开,表面可见红棕色腐蚀产物,清洗后观察,断口表面平齐,无明显塑性变形,具有脆性断裂特征(见图4)。

1.2 化学成分分析

依据GB/T 4336—2016 《碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》,采用全谱直读光谱仪对储气罐筒体、接管及焊缝的化学成分进行分析,结果如表1~3所示。由表1~3可知:储气罐筒体的化学成分符合GB 713—2014 《锅炉和压力容器用钢板》对Q345R钢的要求;接管的化学成分符合GB/T 8163—2018对20钢的要求;焊缝的化学成分符合GB/T 5117—2012 《非合金钢及细晶粒钢焊条》对E5015钢的要求。

| 项目 | 质量分数 | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| C | Si | Mn | P | S | Cu | Cr | Ni | V | Mo | Nb | Ti | Al | |

| 实测值 | 0.16 | 0.26 | 1.31 | 0.020 | 0.004 | 0.01 | 0.03 | 0.08 | 0.002 | 0.02 | 0.01 | 0.08 | 0.04 |

| 标准值 | ≤0.20 | ≤0.55 | 1.20~1.70 | ≤0.025 | ≤0.010 | ≤0.30 | ≤0.30 | ≤0.30 | ≤0.050 | ≤0.08 | ≤0.050 | ≤0.030 | ≤0.050 |