转化器是硫酸制备装置中的核心设备之一,其作用是将SO2经过催化氧化反应转换为SO3,为了达到烟气的排放标准且最大限度地提高SO2的转化率,将转化器设计为分层多段反应结构[1-6]。转化器的结构主要分为积木式和中心筒式,积木式转化器在服役过程中容易出现转化器一段转化率下降、一段壳体与加强圈处筒体开裂漏气等问题[7-9]。为了进一步节省材料、缩短建造周期,以及提高转化效率,目前的转化器结构以中心筒式为主。硫酸制备装置最早采用铅制方形空室,后来相继出现了碳钢制造塔器,现阶段国内硫酸制备装置转化器的材料主要为不锈钢[10-11],未来将研发碳纤维及高新不锈钢专用转换器材料,选材趋于减少故障率。为满足转化器的服役承重要求,可在中心筒设置加强筋板,筋板的强化作用至关重要,直接影响硫酸装置的正常生产[12-14]。国内某化工公司硫酸转化器装置已安装使用了15 a,在对其进行停车检修中发现气室(一段室)中心筒筋板发生严重氧化,材料劣化严重。中心筒筋板的材料为0Cr18Ni9钢,该钢属于低碳奥氏体不锈钢,其具有优良的耐高温性能和耐氧化性酸腐蚀性能。中心筒筋板的厚度为14 mm,工艺参数为:操作温度为550 ℃,操作压力为40 kPa,介质为SO2/SO3。笔者采用一系列理化检验方法分析了该筋板劣化的原因,以避免该类问题再次发生。

1. 理化检验

1.1 宏观观察

送检筋板试样的尺寸(长度×宽度×厚度)为140 mm×110 mm×14 mm,其宏观形貌如图1所示。由图1可知:试样两侧外表面呈严重的氧化色,其中一面呈现较深的黑褐色,其表面还存在明显集中的疑似氧化垢物,另一面呈现略浅的棕褐色,表面的颜色分布不均匀,表面垢物的附着力较大,用刀片划过后不易有垢物脱落。

1.2 化学成分分析

在该筋板上取样,对试样进行化学成分分析,结果如表1所示。由表1可知:筋板的Ni元素含量低于GB 24511—2017 《承压设备用不锈钢和耐热钢钢板和钢带》的要求,其他化学成分满足标准要求。

| 项目 | 质量分数 | ||||||

|---|---|---|---|---|---|---|---|

| C | Si | Mn | P | S | Cr | Ni | |

| 实测值 | 0.07 | 0.31 | 1.20 | 0.025 | 0.003 | 18.14 | 7.88 |

| 标准值 | ≤0.080 | ≤0.750 | ≤2.000 | ≤0.035 | ≤0.020 | 18.000~20.000 | 8.000~10.500 |

1.3 力学性能测试

依据GB/T 229—2020 《金属材料 夏比摆锤冲击试验方法》对筋板试样进行冲击试验,试样尺寸(长度×宽度×厚度)为55 mm×10 mm×10 mm,采用V型缺口试样,试验温度为室温(23±5) ℃。依据GB/T 228.1—2021 《金属材料 拉伸试验 第1部分:室温试验方法》对筋板试样进行室温拉伸试验,采用圆形拉伸试样,试样尺寸(直径)为10 mm,试样标距为50 mm。依据GB/T 228.2—2015 《金属材料 拉伸试验 第2部分:高温试验方法》对筋板试样进行高温(550 ℃)拉伸试验,采用圆形拉伸试样,试样尺寸(直径)为8 mm,试样标距为40 mm。

筋板试样的力学性能测试结果如表2所示。由表2可知:试样室温下的抗拉强度、屈服强度均满足标准GB 24511—2017的要求,但断后伸长率低于标准要求,断面收缩率不满足文献[15]的要求(≥60),试样的屈强比为0.46,高于标准要求(16%);试样的平均冲击吸收能量为72.8 J,低于文献[15]的要求(228~267 J);试样高温下的屈服强度满足标准GB 24511—2017的要求。

| 试验温度/℃ | 项目 | 抗拉强度/MPa | 屈服强度/MPa | 断后伸长率/% | 断面收缩率/% | 平均冲击吸收能量/J |

|---|---|---|---|---|---|---|

| 23±5 | 实测值 | 569.5 | 267.5 | 18 | 28 | 72.8 |

| 标准值 | ≥520 | ≥205 | ≥40 | — | — | |

| 文献[15]要求值 | — | — | — | ≥60 | 228~267 | |

| 550 | 实测值 | 330 | 154 | 23 | — | — |

| 标准值 | — | ≥106 | — | — | — |

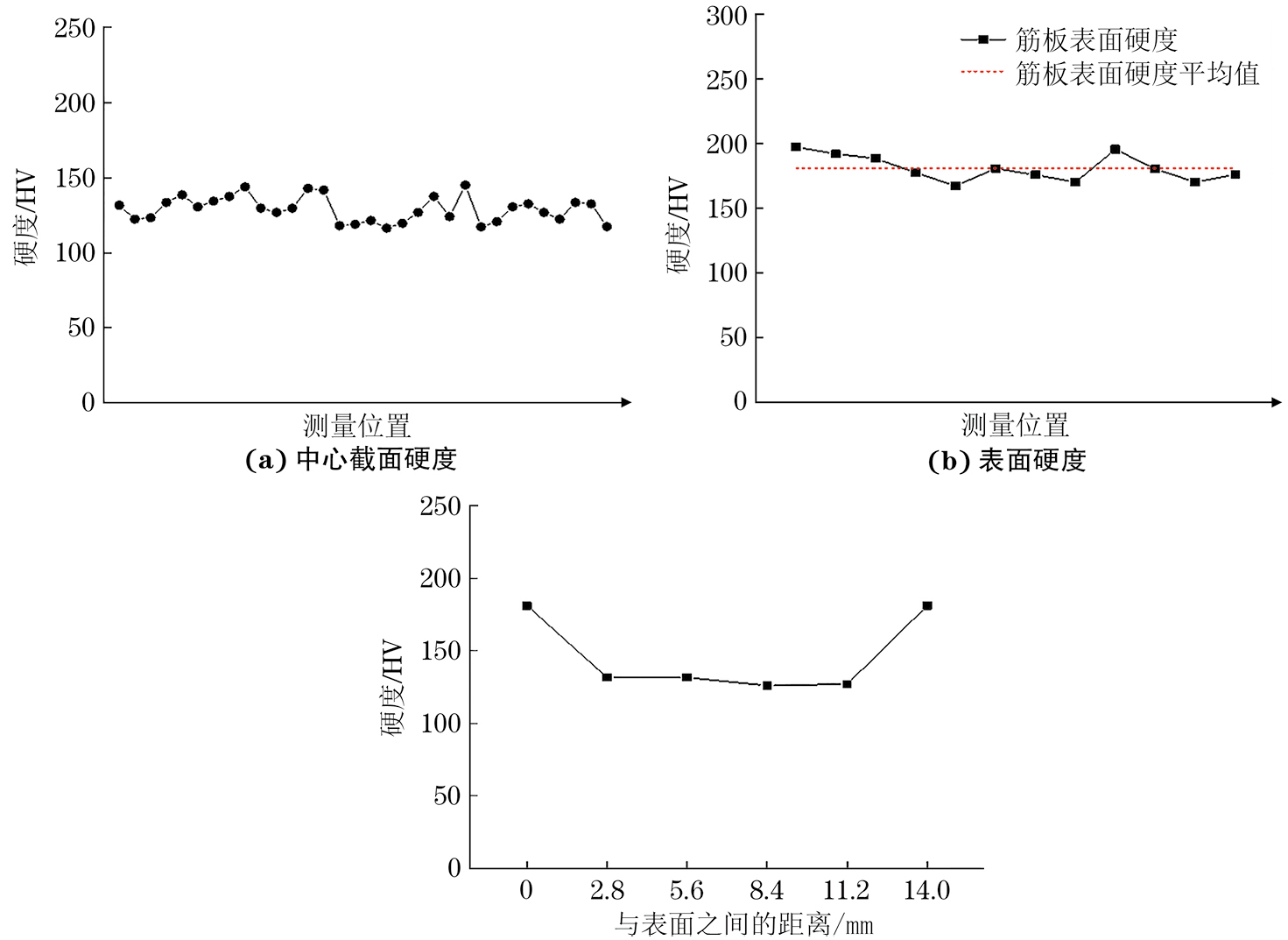

对筋板截面及表面进行硬度测试,结果如图2所示。由图2可知:试样表面硬度略高于心部,表面平均硬度达到182 HV,心部的平均硬度为126 HV,整个截面的平均硬度为154 HV,均符合标准GB 24511—2017的要求(≤210 HV)。压痕处的微观形貌如图3所示,可见箭头指示部位有微裂纹。