0. 引言

随着陆上风电资源逐渐饱和,越来越多的国家将海上风电资源的开发与利用作为风电发展的重要目标[1-2]。相比于陆上风电,海上风电具有更持续稳定的风资源和更高的能源密度,且不受土地面积限制,是一种极具潜力的清洁能源发电方式[3-4]。风电塔筒是支撑风力发电机组的主要结构部件,为了满足稳定性和耐久性的要求,常采用高强度钢板如Q355C低合金高强钢板[5]、Q420级别高强钢板等通过焊接工艺进行制造。海上风电塔筒的服役环境更加恶劣,传统的Q355和Q420等高强钢板已难以满足一些极端条件下塔架设计承载极限的技术要求。Q500M系列钢板属于低合金高强度钢板,具有良好的焊接性能,其中E级钢板的冲击韧性优于D级和C级,在更低温度下能保持较好性能,更适用于对钢材性能要求苛刻的环境。Q500ME钢板是一种热机械轧制高强钢板,抗拉强度在610~770 MPa,屈服强度不低于500 MPa,相较于Q420高强钢板具有更优的综合力学性能和更低的成本,是海上风电塔筒的优选材料之一。

国内海上风电塔筒的焊接工艺以埋弧焊、焊条电弧焊和CO2气体保护焊为主,其中埋弧焊的现场生产效率较高,更符合实际生产需求。风电塔筒所用高强钢板的厚度变化范围较大(通常在17.5~54.0 mm),会显著影响焊接效果,而目前关于海上风电塔筒用不同厚度Q500M系列钢板埋弧焊接研究较少。作者以厚度分别为20,40 mm的Q500ME钢板为母材,利用KGF-70FD埋弧焊丝搭配KGF-102G焊剂进行埋弧焊接试验,研究了不同钢板厚度下接头的组织及力学性能,以期为海上风电塔筒的生产和应用提供技术支持和保障。

1. 试样制备与试验方法

母材为山钢集团生产的Q500ME钢板,厚度分别为20,40 mm,碳当量为0.47,抗拉强度为648 MPa,屈服强度为521 MPa,断后伸长率为18%,-40 ℃冲击吸收功为(111.6±7.1) J,满足GB/T 1591—2018《低合金高强度结构钢》的要求;焊接材料为KGF-70FD埋弧焊丝与KGF-102G焊剂的组合,由苏州骐骥焊材公司提供,焊丝直径为4.0 mm。母材与KGF-70FD埋弧焊丝的化学成分见表1,KGF-102G焊剂通常由SiO2、CaF2和Al2O3等氧化物组成。按照GB/T 5293—2018《埋弧焊用非合金钢及细晶粒钢实心焊丝、药芯焊丝和焊剂》对焊丝熔敷金属的力学性能进行检验,测得抗拉强度为696 MPa,屈服强度为629 MPa,断后伸长率为23%,-40 ℃冲击吸收功为(127.3±5.7) J。

| 材料 | 质量分数/% | |||||||

|---|---|---|---|---|---|---|---|---|

| C | Si | Mn | P | S | Cr | Mo | Cu | |

| Q500ME钢 | 0.10 | 0.22 | 1.66 | 0.008 | 0.003 | 0.35 | 0.04 | 0.01 |

| KGF-70FD埋弧焊丝 | 0.07 | 0.21 | 1.56 | 0.006 | 0.003 | 0.33 | ||

为了确定合理的预热温度,按照GB/T 32260.2—2015《金属材料焊缝的破坏性试验 焊件的冷裂纹试验 弧焊方法 第2部分:自拘束试验》,采用前述的焊接材料,对2种厚度钢板进行室温(20 ℃)不预热以及80 ℃预热的斜Y型坡口焊接裂纹试验,采用埋弧焊工艺,焊接电流为550 A,电弧电压为31 V,焊接速度为420 mm·min−1。焊接完成后目视检查,所有接头焊缝均未出现明显的表面裂纹和根部裂纹,表面裂纹率和剖面裂纹率均为0。故选择室温不预热条件进行后续焊接试验。

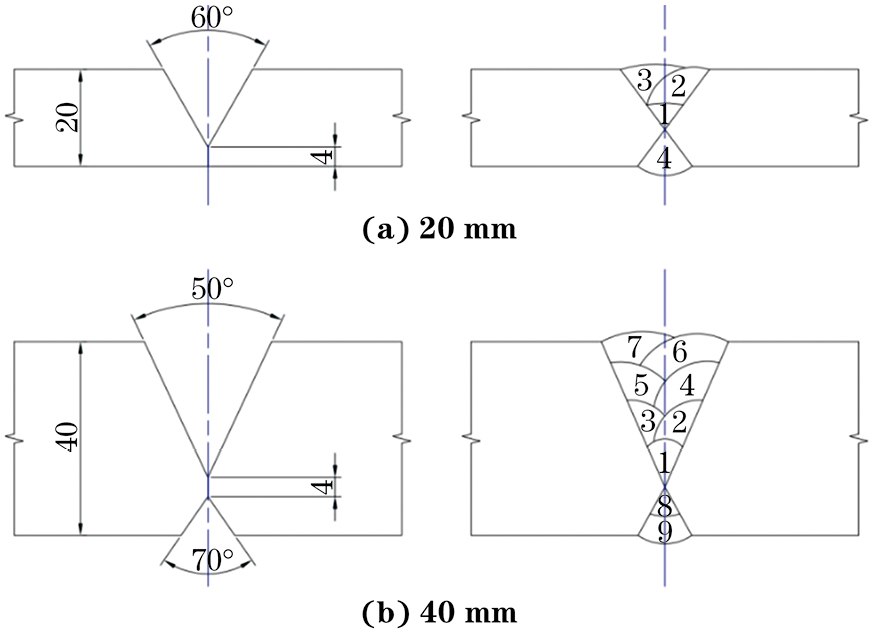

焊接前对试样表面可能存在的氧化皮、锈蚀、油脂、水等杂质进行清理,采用ZD5-1000E型埋弧焊机在室温不预热条件下进行埋弧焊接试验,待焊试样尺寸分别为600 mm×400 mm×t(t为钢板厚度),焊接坡口形式及焊道排布如图1所示,焊接工艺参数如表2所示。

| 施焊步骤 | 焊接电流/A | 电弧电压/V | 焊接速度/(mm·min−1) |

|---|---|---|---|

| 打底 | 480~520 | 28~30 | 500 |

| 填充 | 500~550 | 30~32 | 420 |

| 盖面 | 550~620 | 30~34 | 400~420 |

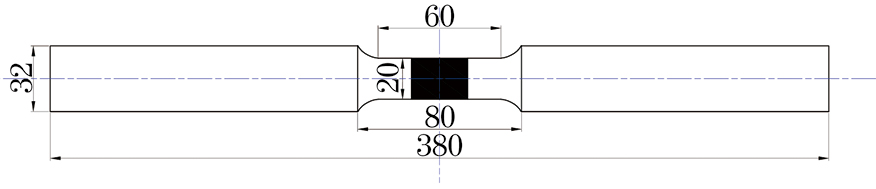

焊接完成后,对接头进行磁粉检测和射线检测,确保接头中不存在裂纹、气孔、未熔合等缺陷。以焊缝为中心在检测合格的接头上取样,经过打磨、抛光及腐蚀后,采用BX51M-OLYMPUS型光学显微镜观察显微组织。以焊缝为中心垂直于焊接方向切取如图2所示的全厚度拉伸试样和尺寸为150 mm×10 mm×t的全厚度弯曲试样,去掉焊缝余高。按照GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》、GB/T 2651—2023《金属材料焊缝破坏性试验 横向拉伸试验》以及GB/T 2653—2008《焊接接头弯曲试验方法》,采用SY-YQ-01/SY-YQ-126型微机控制电液伺服万能试验机进行室温拉伸和横向侧弯试验,拉伸速度为24 mm·min−1,采用圆形压头使试样弯曲,压头直径为40 mm。

在接头上距上表面2 mm处垂直于焊接方向截取夏比V型冲击试样,缺口分别位于焊缝中心及热影响区(距熔合线2 mm处),按照GB/T 229—2020《金属材料 夏比摆锤冲击试验方法》,采用SY-YQ-127型金属摆锤式冲击试验机进行低温冲击试验并测试冲击吸收功,试验温度为-40 ℃,测3个平行试样取平均值。冲击试验完成后,将试样断口依次用Alconox清洗剂和无水乙醇进行超声清洗,烘干,采用德国ZEISS EVO 18型扫描电子显微镜观察冲击断口形貌。

2. 试验结果与讨论

2.1 显微组织

2种接头均由焊缝、热影响区和母材组成,其中热影响区包括过热区、正火区和不完全正火区。由图3可知:2种接头焊缝的组织均主要由先共析铁素体(PF)、针状铁素体(AF)和粒状贝氏体(GB)组成,过热区和正火区均为贝氏体,不完全正火区为粒状贝氏体、铁素体(F)和珠光体(P);40 mm钢板厚度下焊缝中还存在无碳化物贝氏体(CFB)组织,该贝氏体从奥氏体晶界先共析铁素体的侧面以板条状向晶内生长,而20 mm钢板厚度下焊缝中几乎不存在无碳化物贝氏体;20 mm钢板厚度下焊缝中的晶粒相较于40 mm钢板厚度下更细小,分布更均匀。当钢板厚度为40 mm时,热量散失较慢,为无碳化物贝氏体的生长和晶粒长大提供了形成温度和时间。

2.2 力学性能

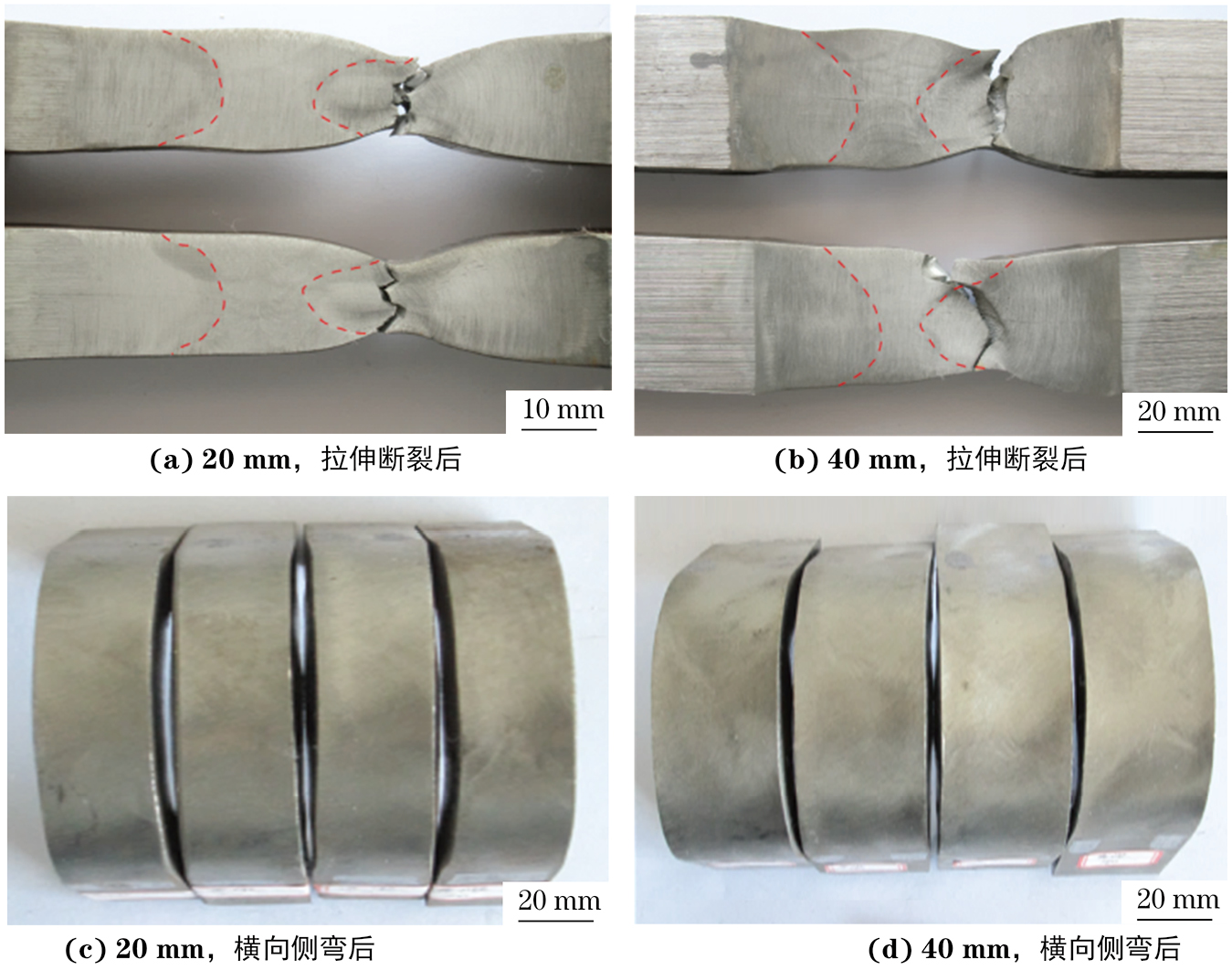

当接头拉伸试样的厚度为20 mm时,测得的抗拉强度为666 MPa,厚度为40 mm时为692 MPa,均高于母材,40 mm厚度下的抗拉强度相对略高。图4中虚线为经过FeCl3溶液腐蚀后确定的熔合线位置。可见40 mm厚度下拉伸试样在焊缝处断裂,但大多数拉伸试样在母材处断裂,且靠近熔合线。20,40 mm厚度下接头强度与母材强度的比值[6]分别为1.02,1.07,接头为高组配接头,母材相对薄弱,拉伸断裂位置通常出现在母材处。当40 mm厚度下接头在焊缝处断裂可能与焊接残余应力有关:钢板厚度的增加会导致焊接过程中产生的热量和热变形难以迅速散失,使接头产生较大的残余应力[7],拉伸时在局部应力集中的作用下,焊缝也会成为裂纹源。经过180°弯曲后不同钢板厚度下接头均未发生开裂,具有良好的弯曲性能。

由表3可知,焊缝中心的冲击吸收功在钢板厚度为40 mm时达到93.0 J,高于厚度为20 mm时的75.7 J,而热影响区的冲击吸收功在厚度为20 mm时达到291.8 J,高于厚度为40 mm时的265.2 J。相较于40 mm厚钢板,20 mm厚钢板接头的散热更快,焊缝晶粒相对细小且分布均匀,晶界数量更多,抵抗位错移动和塑性变形的能力增强,当受到冲击作用时,晶界能够有效阻止裂纹扩展,从而提高韧性[8-9];理论上20 mm钢板厚度下接头的冲击韧性应整体优于40 mm钢板厚度下,但焊缝中心处的试验结果却与此相反,这可能与40 mm钢板厚度下焊缝中还存在无碳化物贝氏体组织有关。无碳化物贝氏体中存在高密度位错和残余奥氏体,不存在硬而脆的碳化物;高密度位错会通过运动耗散冲击能量,残余奥氏体能够通过相变来吸收能量并提高韧性,二者协同作用提高了接头的冲击吸收能力[10]。