冯 勇1,杨 闯1,严 丽2

(1.贵州师范大学材料与建筑工程学院,贵阳550025;2.中国航发贵州黎阳航空动力有限公司,贵阳550014)

摘 要:

对TB8钛合金进行800℃间歇式真空渗氮6h,研究了表面渗氮层的组织、硬度、耐磨 性能及耐腐蚀性能。结果表明:TB8钛合金表面间歇式真空渗氮层主要由厚度60~80μm 氮化物 层和厚度110~130μm 氮扩散区组成,表层物相包括 TiN、TiN0.3、Ti2AlN 及α-Ti,表层硬度为 800~850HV,由表层至心部硬度缓慢降低,心部基体的硬度为250~270HV;在相同条件下,间 歇式真空渗氮处理合金的磨损质量损失为未渗氮合金的1/12,表面形成了浅而窄的磨痕,耐磨性 得到显著提高;间歇式真空渗氮处理合金在 HF和 HNO3 混合溶液中的腐蚀速率仅为未渗氮合金的 1/153,表面未见明显腐蚀坑,耐腐蚀性能得到明显提高。

关键词:TB8钛合金;间歇式真空渗氮;组织;耐磨性能;耐腐蚀性能

中图分类号:TG146.2 文献标志码:A 文章编号:1000-3738(2021)11-0043-04

0 引 言

随着我国航天航空事业的快速发展,对飞行器 紧固件、弹力组件及主要承力构件的比强度、耐腐蚀 性能、抗氧化性、加工成型性等要求越来越高。为满 足航天航空事业对钛合金应用的需要,我国自行研 制了一种新型TB8亚稳定β型钛合金,由于该合金 中含有较多的钼元素,其抗氧化性和耐腐蚀性能得 到提高,该合金经过固溶及时效处理后可得到很高 的抗高温强度,属于超高强度钛合金[1-4]。同时, TB8钛合金还具有优良的焊接性、冷加工成形性、淬透性及抗蠕变性等优点,用于制造有较高温度要 求的飞机结构件、发动机结构件和紧固件等,对提高 推重比、减轻飞机质量和节约燃料等都具有重要的 意义[5-6]。但是,与其他钛合金相同,TB8钛合金也 存在表面硬度低、耐磨性差等缺点,使其在实际应用 中受到极大限制[7]。渗氮是提高钛合金表面硬度的 最有效方法之一,钛合金表面渗氮的方法主要有激 光渗氮、离子渗氮和气体渗氮。激光渗氮极易产生 裂纹;离子渗氮不适用于形状复杂的零件,且工艺复 杂;普通的气体渗氮时间较长,形成的渗氮层较 薄[8-10]。作者所在课题组前期研究表明,钛合金在 真空下渗氮能产生较多的活性氮原子,具有较高的 氮势,且渗氮均匀[11-12]。在此基础上,作者对 TB8 钛合金进行间歇式真空渗氮处理,研究了渗氮后钛 合金表面的组织和性能,为TB8钛合金的表面强化 提供理论参考。

1 试样制备与试验方法

试验材料为退火态 TB8 钛 合 金 棒,尺 寸 为 ϕ15mm×60mm,其α+β相转变为β相的相变温 度为799℃,化学成分(质量分数/%)为15.31Mo, 3.22Al,2.85Nb,0.16Si,0.03Fe,余 Ti。将试样磨 制、抛光,用无水乙醇清洗后,置于自制的SLG1100 型真空管式炉中,先将炉内抽真空至真空度小于 1×10-3Pa,然后升温到800℃,再关闭真空泵并通 入0.001~0.015MPa的高纯氮气,渗氮30min后, 打开真空泵抽真空30min,再通气渗氮,如此反复 进行间歇式通气渗氮和抽真空,总时间为6h,然后 炉冷至室温。 采用XPERTPRO型X射线衍射仪(XRD)分析 合金表面的物相组成,采用铜靶,Kα 射线,管电压为 40kV,管电流为20mA,扫描速度为6(°)·min-1,扫 描范围2θ为0°~85°。试样经打磨、抛光,用由体积 比为1∶2∶17的 HF、HNO3、H2O 组成的混合溶液 腐蚀后,用ICX41M 型倒置光学显微镜观察截面显 微组织。用SCHV-V2.0型全自动显微硬度计测试 截面硬度,载荷为0.98N,加载时间为15s,从距表 面10μm向心部测量,测试间隔为20μm。在 MMU10A 型端面磨损试验机上进行干摩擦磨损试验, 载荷为200N,转速为200r·min-1,时间为30min, 对磨盘材料为Gr15钢,尺寸为ϕ40mm ×10mm, 硬度为63~65HRC;磨损试验结束后,经无水乙醇 清洗,用精度为0.1mg的电子天平称取磨损前后试 样的质量,计算质量损失,并采用光学显微镜观察磨损形貌。在室温下将试样放入体积比为1∶4∶15的 HF、HNO3、H2O 组成的混合溶液中进行加速腐 蚀,腐蚀时间为10min,经无水乙醇清洗,用精度为 0.1mg的电子天平称取腐蚀前后试样的质量,取3 个试样计算腐蚀速率,并采用光学显微镜观察腐蚀 形貌。腐蚀速率的计算公式为

式中:Δm 为试样的质量损失,g;ρ 为钛合金的密 度,g·cm-3;A 为试样的面积,cm2;t为腐蚀时间, min;v为腐蚀速率,μm·min-1。

2 试验结果与讨论

2.1 物相组成

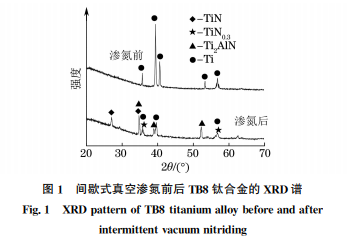

由图1可知:渗氮前TB8钛合金的物相主要为 α-Ti,而经过间歇式真空渗氮后,表面渗氮层主要由 TiN、TiN0.3、Ti2AlN 及α-Ti相组成。根据价键理 论,Al-N的共价键长约为180.1pm,Ti-N 的键 长约为197.5pm,TiN 的稳定性比 AlN 高[13]。在 间歇真空渗氮过程中,氮优先与钛结合并在表面形 成大量的 TiN,因为 TiN 的大量形成使钛大量消 耗,造成氮化物层与基体界面钛含量大量减少,进而 出现贫钛区,使得该处铝含量增加,当铝含量达到一 定值后,便会形成钛铝金属间化合物,并与氮进一步 反应形成Ti2AlN [14]。

2.2 截面组织

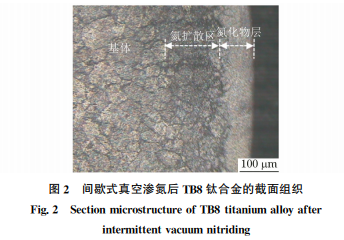

由图2可知,TB8钛合金经过间歇式真空渗氮 后,其渗氮层由厚度60~80μm 氮化物层和厚度 110~130μm氮扩散区组成,基体组织为单一β相。 钛是强氮化物形成元素,与氮元素具有很强的亲和 力,渗氮后钛合金表面迅速形成钛的氮化物,钛的氮 化物稳 定 性 很 强,使 得 氮 难 以 进 一 步 向 内 部 扩 散[15]。通过间歇式循环抽真空和通气渗氮,一方 面,炉内气体被强制流动,有利于提高表面活性,从而提高后续氮原子的吸附力,另一方面,氮气不断充 入炉内可增加活性氮原子的数量。两个过程相互促 进,可极大缩短渗氮时间。

2.3 硬 度

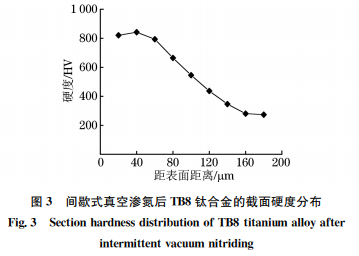

由图3可知:经间歇式真空渗氮处理后,TB8 钛合金的硬度沿层深的分布是先保持稳定后逐渐降 低,说明经间歇式真空渗氮后钛合金表面形成了一 定深度的硬化层;表层硬度为800~850HV,由表 面至心部硬度缓慢降低,心部基体硬度为250~ 270HV。TB8钛合金经间歇式真空渗氮后,晶格 发生畸变,且钛的氮化物 TiN、Ti2AlN 及 TiN0.3 具 有很高的硬度,因此表面硬度高达800~850HV; 在间歇式真空渗氮的真空阶段,氮原子向内部扩散, 形成了厚度为110~130μm 的氮扩散区,氮扩散区 的形成使得该区域的硬度维持在较高的数值。

2.4 耐磨性能

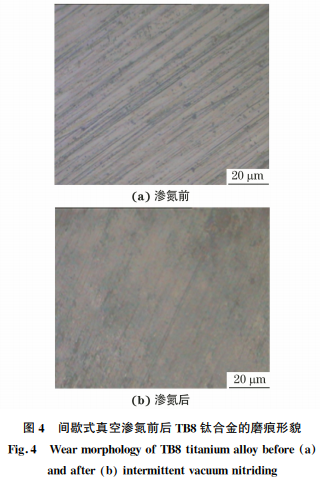

间歇式真空渗氮前后,TB8钛合金的磨损质量 损失分别为31.82,2.63mg。间歇式真空渗氮后 TB8钛合金表层硬度高达800~850HV,同时形成 了氮扩散区,因此钛合金表现出较优异的耐磨性能。 由图4可知,磨损试验后未渗氮合金表面存在大量 宽且深的犁沟,而且在局部区域能观察到撕裂现象, 而间歇式真空渗氮后 TB8钛合金表面未形成明显犁沟。未渗氮合金硬度仅为250~270HV,易与摩 擦副发生磨粒磨损而在合金表面形成犁沟;钛合金 活性较高,在摩擦磨损过程中,易与摩擦副产生黏着 磨损而出现局部撕裂现象。TB8钛合金经过间歇式 真空渗氮后,其表面形成了高硬度的氮化物层和较厚 的氮扩散区,在摩擦磨损过程中表面只形成了浅而窄 的磨痕,表面渗氮层基本完整,耐磨性得到极大提高。

2.5 耐腐蚀性能

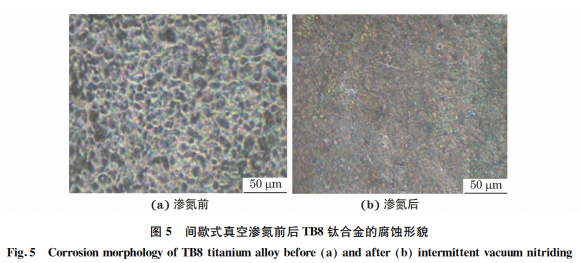

间歇式真空渗氮前后,TB8钛合金的腐蚀速率 分别为13.394,0.087μm·min-1,在相同的条件下, 间歇式真空渗氮合金的腐蚀速率仅为未渗氮合金的 1/153,这是由于间歇式真空渗氮后 TB8钛合金表 面形成的渗氮层硬度高,且具有良好的化学稳定性, 同时TB8钛合金含有较多钼元素,可以提高合金在 HF和 HNO3 混合溶液中的耐腐蚀性能[16]。 由图5可知,未渗氮TB8钛合金表面出现大量 不均匀的腐蚀坑,腐蚀坑的直径为5~10μm,而经 间歇式真空渗氮后,表面未见明显腐蚀坑,渗氮层基 本保持完整。由此可知,间歇式真空渗氮后 TB8钛 合金表面耐腐蚀性能得到明显提高。

3 结 论

(1)TB8钛合金经800℃间歇式真空渗氮6h 后,其表面渗氮层由厚度60~80μm氮化物层和厚度110~130μm 氮扩散区组成,渗氮层主要由 TiN、 TiN0.3、Ti2AlN及α-Ti物相组成。

(2)间歇式真空渗氮处理后,TB8钛合金表层 硬度为800~850HV,由表层至心部硬度缓慢降 低,心部硬度为250~270HV;在相同条件下,间歇 式真空渗氮处理合金的磨损质量损失为未渗氮合金 的1/12,表面形成了浅而窄的磨痕,渗氮层基本完 整,耐磨性得到显著提高。

(3)间歇式真空渗氮后 TB8钛合金在 HF和 HNO3 混合溶液中的腐蚀速率仅为未渗氮合金的 1/153,表面未见明显腐蚀坑,耐腐蚀性能得到明显 提高。

参考文献:

[1] ZENGLY,YANG GJ,GEP,etal.Processingmapofone kindofmetastableβtitaniumalloy[J].RareMetalMaterials andEngineering,2010,39(9):1505-1508.

[2] 张晓云,汤智慧,李斌,等.TB8钛合金在酸碱及液压油中的腐 蚀行为[J].中国腐蚀与防护学报,2004,24(2):75-78. ZHANGXY,TANGZH,LIB,etal.Corrosionbehaviourof TB8titaniumalloysinacidsandalkalisandhydraulicoil[J]. JournalofChineseSocietyforCorrosionandProtection,2004, 24(2):75-78.

[3] 商国强,朱知寿,常辉,等.超高强度钛合金研究进展[J].稀有 金属,2011,35(2):286-291. SHANGG Q,ZHU ZS,CHANG H,etal.Developmentof ultra-highstrengthtitaniumalloy[J].ChineseJournalofRare Metals,2011,35(2):286-291.

[4] 张利军,田军强,白钰,等.TB8超高强钛合金的热处理工艺 [J].中国有色金属学报,2010,20(增刊1):670-673. ZHANGLJ,TIANJQ,BAIY,etal.Heattreatmentprocess ofTB8titaniumalloy[J].TheChineseJournalofNonferrous Metals,2010,20(S1):670-673.

[5] 唐辉.TB8钛合金螺栓断裂分析[J].有色金属工程,2017,7 (3):19-23. TANG H.TB8titanium alloyboltstudgonfracture[J]. NonferrousMetalsEngineering,2017,7(3):19-23.

[6] 张利军,王幸运,常辉,等.固溶温度对TB8钛合金组织及性能 的影响[J].金属热处理,2013,38(6):83-86. ZHANGLJ,WANGXY,CHANGH,etal.Effectsofsolution temperatureonmicrostructureandpropertiesofTB8titanium alloy[J].HeatTreatmentofMetals,2013,38(6):83-86.

[7] 余永水,谢兰生,陈明和,等.阳极氧化膜厚度对 TB8钛合金表 面特性及其粘结性能的影响[J].航空学报,2016,37(4):1393- 1400. YUYS,XIELS,CHEN M H,etal.effectsofanodicoxide film thickness on surface characterization and adhesive strength of TB8titanium alloy[J].Acta Aeronauticaet AstronauticaSinica,2016,37(4):1393-1400.

[8] 田伟红,郭杨阳,李轩鹏,等.Ti13Nb13Zr合金离子氮化层的摩 擦磨损性能研究[J].表面技术,2015,44(5):58-61. TIAN W H,GUO Y Y,LIXP,etal.Studyonfrictionand wearpropertyofplasmanitridelayeronTi13Nb13Zralloy[J]. SurfaceTechnology,2015,44(5):58-61.

[9] DURAISELVAM M,VALARMATHIA,SHARIFFSM,et al. Laser surface nitrided Ti-6Al-4V for light weight automobilediskbrakerotorapplication [J].Wear,2014, 309:269-274.

[10] 赵斌,吴建生,孙坚,等.TiAl基合金高温气体渗氮[J].金 属学报,2001,37(8):837-840. ZHAOB,WUJS,SUNJ,etal.High-temperaturegas nitridationofTiAlbasedalloys[J].ActaMetallurgicaSinica, 2001,37(8):837-840.

[11] 杨闯,刘静,马亚芹,等.TC4钛合金表面低压渗氮层的显微 组织与耐磨性能[J].机械工程材料,2016,40(6):98-101. YANGC,LIUJ,MA Y Q,etal.Microstructureandwear resistanceoflow pressurenitridedlayeron TC4titanium alloysurface[J].MaterialsforMechanicalEngineering,2016, 40(6):98-101.

[12] YANGY,LIUJ.IntermittentvacuumgasnitridingofTB8 titaniumalloy[J].Vacuum,2019,163:52-58.

[13] 张晓伟,刘洪喜,蒋业华,等.激光原位合成 TiN/Ti3Al基复 合涂层[J].金属学报,2011,47(8):1086-1093. ZHANGX W,LIU H X,JIANG Y H,etal.Laserinsitu synthesizedTiN/Ti3Alcompositecoatings[J].ActaMetallurgica Sinica,2011,47(8):1086-1093.

(文章来源:材料与测试网 > 期刊论文 > 机械工程材料 > 45卷 > 11期 (pp:43-46))