摘 要:塑性应变比(r 值)是评价金属材料成形性能的重要指标之一,ISO10113:2020标准规 定:采用全自动方法测试时,应在试样平行长度部分至少均匀测试3处宽度。根据ISO10113: 2020标准的要求,采用视频引伸计同时测试了试样长度和宽度方向的实时应变。结果表明:视频 引伸计采用非接触式测试,避免了与试样接触产生的人为不确定因素的影响,测试结果与人工测试 结果也更为接近。

关键词:r 值测试;拉伸试验;视频引伸计;同轴度

中图分类号:TG115.5 文献标志码:A 文章编号:1001-4012(2022)02-0012-03

在单轴拉伸应力作用下,试样宽度和厚度方向 的真实塑性应变之比称为塑性应变比,即r 值。r 值与多晶材料中晶体的择优取向(织构)有关,反映 了薄板各向异性的程度。当r 值小于1时,说明材 料厚度方向更容易变形减薄和开裂,冲压性能不好; 当r 值大于1时,说明材料在冲压成形过程中,长度 和宽度(面内)方向上容易变形。因为厚度减薄是薄 板冲压过程中材料发生断裂的主要原因,所以对于r 值大的材料,其在厚度方向上的抗变形能力较好,抵 抗变薄能力强,具备良好的冲压性能。此外,通过测 试不同取样方向试样的r值,可以定量评估金属塑性 的各向异性,是材料成形能力的一种度量,正确评价 r值对制定薄板深冲工艺具有重要的实践价值。

根据最新的r 值测试标准ISO10113:2020《金 属材料 薄板和薄带塑性应变比(r 值)的测定》中, 全自动方法应在试样平行长度部分均匀测试至少3 处宽度。这给我国主流试验技术和国产试验机测试 能 力 带 来 了 较 大 的 冲 击 和 挑 战[1]。 根 据 ISO 10113:2020标准的要求,采用视频引伸计同时测试 了试样长度和宽度方向的实时应变。

1 试验材料及方法

1.1 试验材料

采用 BUSD-A、BUSD-B、430不锈钢以及6082 铝合金等不同规格试样,均按照ISO10113:2020标 准的要求加工。

1.2 试验方法

采用加载视频引伸计的全自动测试方法测定r值,在弹性阶段直至屈服阶段,横梁位移速率控制在 2mm/min,在屈服阶段之后,横梁位移速率控制在 5mm/min。各试样的约定应变为r5,r8,r15。

2 试验设备和软件

2.1 试验设备

为了降低 设 备 同 轴 度 对 试 验 结 果 的 影 响,选 用了 LE5105型电子万能试验机,并配置了对中性 优越的拉压 过 零 疲 劳 试 验 用 液 压 楔 形 夹 具,该 设 备 在 试 验 前 采 用 自 主 研 发 设 计 的 基 于 ASTM E1012 《在拉 伸 和 压 缩 轴 向 力 作 用 下 验 证 试 验 框 架和 样 品 准 直 精 度 的 标 准 实 施 规 程 》标 准 的 AlignmentExpert同轴度 校 准 系 统,以 对 加 载 机 构 的同轴度 进 行 调 整,确 保 系 统 同 轴 度 满 足 ASTM E1012Class5等级,消除轴向加载的不均匀性对r 值测定的影响。

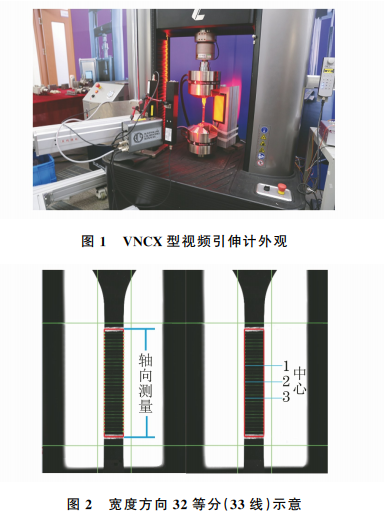

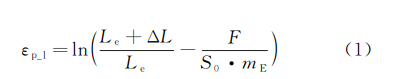

试样长 度 与 宽 度 变 形 测 试 采 用 自 主 研 发 的 VNCX型视频引伸计(见图1),该引伸计通过软件 设置,在试样宽度方向,可在轴向标距范围内任意 设置均布线数(1~33),例如试验采用的33线法, 可实时跟踪拉伸 加 载 过 程 中 试 样 的 宽 度 变 形(见 图2)。

2.2 试验软件

利 用 LE5105 型 电 子 万 能 试 验 机 配 置 的 TestMaster测 试 控 制 软 件,按 照 标 准ISO10113: 2020的要求,自动计算得到真实有效的r 值。

3 试验过程及结果分析

3.1 试验过程

为了降低不稳定因素对试验数据的影响,采用 与标定同轴度相一致的夹块,并根据试样的不同宽 度,严格调整试样的对中性,确保试样轴向中心线与 上下夹具中心线保持一致。

视频引伸计位置固定,确保每次试验不受视频 引伸计位置变动和状态变化的影响。

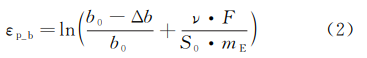

由于采用的是全自动测试方法,因此计算r 值 时用全自动方法的相应公式,长度方向的塑性应变 比为

式中:Le 为引伸计标距;ΔL 为纵向增量;F 为对应 纵向变形增量时点的拉力;S0 为原始横截面积;mE 为弹性部分工程应力-应变曲线的斜率。

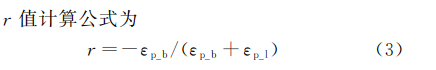

宽度方向的塑性应变比为

式中:b0 为试样原始宽度;Δb 为宽度增减;ν为泊松 比。

3.2 试验结果

3.2.1 实测结果

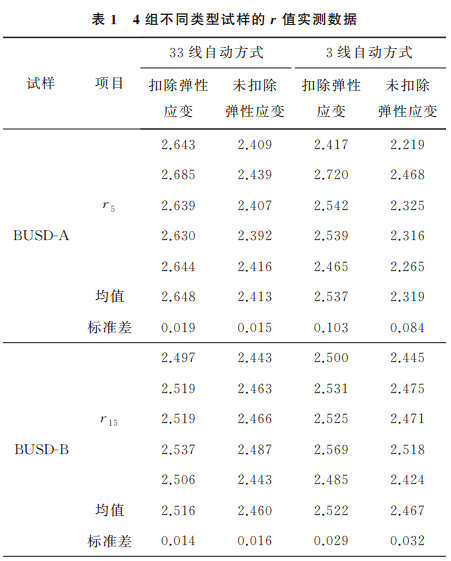

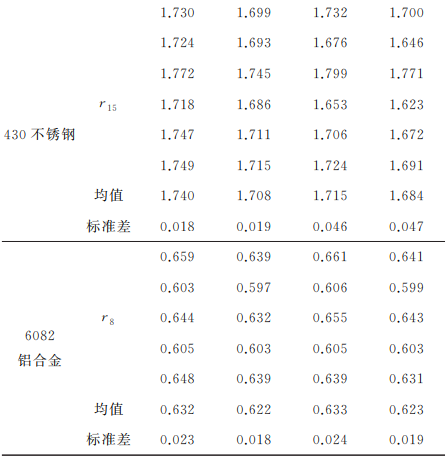

表1为4组不同类型试样的r 值实测数据。为 了研究不同宽度测试线所得到的宽度变形对r 值的 影响,所有试验均采用33线和3线(3线选择中间 测试线与离中心线相隔5道的上下对称线,见图2) 测试方法进行计算。

由表1可知,按照ISO10113:2020标准,采用 多线位置测试宽度变形,所得到的r 值一致性较好, 33线测试结果的标准偏差显著优于3线测试结果 的,这也与方健等[2]的研究结果一致。

3.2.2 结果比对

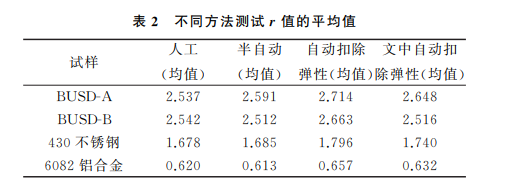

不同方法测试r 值的平均值如表2 所示。由 表2可以看出,采用视频引伸计测得的各种材料r 值都比自动扣除弹性方式的r 值低,趋于接近人工 方式测试的r 值或半自动方式测试的r 值。

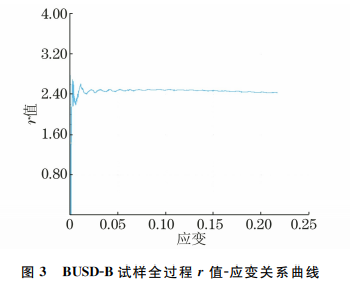

采用 TestMaster软件选取全过程的r 值-应变 关系曲线如图3所示。由图3可知,BUSD-B 试样 在塑性变形阶段,低应变区域r 值的波动比高应变 区域的波动要大,高应变区域的r 值更为稳定。

4 结语

用视频引伸计测试r 值十分方便,还可以根据 需要测试任意等分长度和宽度方向的实时应变,如 文中的32等分(33线)测试方法。

多线形式的宽度方向测试结果的稳定性明显优 于少线形式的宽度方向测试结果的稳定性,建议在 条件允许的情况下尽量采用多线形式测试宽度方向 的变形。

视频引伸计采用非接触式测试,避免了与试样 接触产生的人为不确定因素的影响,测试结果与人 工测试结果也更为接近。

参考文献:

[1] 侯慧宁,方健.测定金属材料塑性应变比(r 值)标准 比对分析研究[J].冶金标准化与质量,2020,58(6): 1-5,34.

[2] 方健,张建伟.光测技术及其在钢材拉伸试验中的应 用[J].理化检验(物理分册),2018,54(8):545-551.