摘 要:某电厂高温再热蒸汽管道立管管夹尾部发生变形,通过几何尺寸测量、化学成分分析、 拉伸试验及热-结构耦合有限元分析等方法,分析了管夹变形的原因。结果表明:管夹在直段与弯 曲段的转角处存在应力集中现象,该处等效应力超过相应温度下材料的屈服强度,导致管夹变形; 通过增加管夹厚度和在管夹直段与弯曲段的转角处设置肋板,可使其最大等效应力降低至相应温 度下材料的屈服强度以下,有效防止管夹变形。

关键词:高温;管夹;等效应力;有限元分析

中图分类号:TG115 文献标志码:B 文章编号:1001-4012(2022)01-0014-04

支吊架是电厂汽水管道系统中的重要组成部 分,具有安全承受管道载荷、合理约束管道位移、限 制管道端口对所连接设备的推力和扭矩、增加管系 稳定性及防止管道振动等功能[1]。由于支吊架承载 情况复杂,因此很容易发生失效[2-4],这会使管道发 生局部应力集中,进而导致管道使用寿命变短,严重 影响机组的安全运行。

某电厂330 MW 亚临界燃煤发电机组的高温再热 蒸 汽 管 道 设 计 温 度 为 545 ℃,设 计 压 力 为 4.699MPa,材料 牌 号 为 A335-P91。机 组 在 冷、热 态检查过程中,发现高温再热蒸汽管道立管段2号 恒力吊架在未出现过载的情况下,管夹尾部明显上 翘,变形部位主要集中在直段与弯曲段的转角处,如图1所示。该管夹材料为12Cr1MoVR 钢,恒力吊架载荷为97220N。笔者通过几何尺寸测量、化学 成分分析、拉伸试验及热-结构耦合有限元分析等方 法,分析了管夹变形的原因。

1 理化检验

1.1 几何尺寸测量

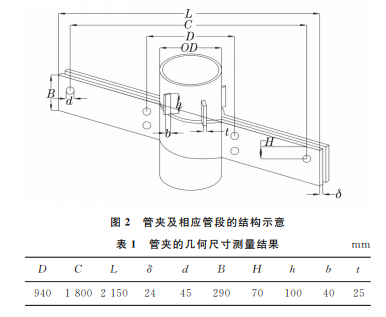

变形立管管夹及相应管段的结构示意如图2所 示。管道外径为747.5mm,壁厚为34mm,管夹的 相关尺寸见表1。

1.2 化学成分分析

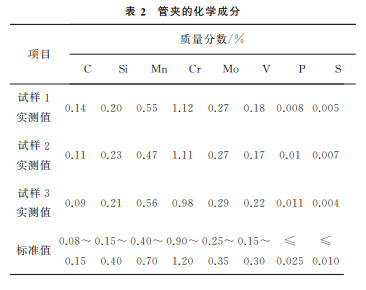

依据 GB/T14203-2016《火花放电原子发射 光谱分 析 法 通 则》,对 变 形 管 夹 进 行 化 学 成 分 分 析,试样1取自管夹弯曲段,试样2取自管夹直段 与弯曲段的 转 角 处,试 样 3 取 自 管 夹 保 温 层 外 的 直段处,结 果 见 表 2,管 夹 的 化 学 成 分 符 合 GB/T 713-2014《锅 炉 和 压 力 容 器 用 钢 板 》标 准 对 12Cr1MoVR钢的技术要求。

1.3 拉伸试验

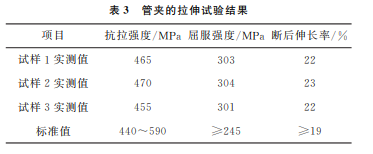

依据 GB/T228.1-2010《金属材料拉伸试验 第1部分:室温试验方法》,采用电子拉伸万能试验 机对管夹试样1,2,3进行拉伸试验。试验结果见表 3,其 拉 伸 性 能 均 满 足 GB/T 713-2014 标 准 对 12Cr1MoVR钢的技术要求。

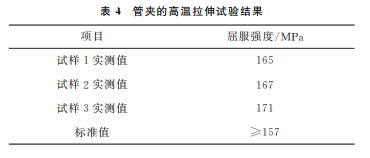

依据 GB/T228.2-2015《金属材料拉伸试验 第2部分:高温试验方法》,采用 SANS万能试验机 对管夹试样1,2,3进行高温拉伸试验,试验温度为 400 ℃,试验结果见表4,其屈服强度均满足 GB/T 713-2014标准对12Cr1MoVR钢的技术要求。

2 热-结构耦合分析

管夹弯曲段(试样1)长期处于高温环境中,保 温层外的管夹直段(试样3)所处环境的最高温度不 超过80℃,两处试样的化学成分和拉伸性能均基本 相同,不存在长期高温作用导致材料强度降低的情 况。考虑到管夹弯曲段长期处于高温环境中,对该 管夹进行热-结构耦合分析,研究管夹在高温环境中 的应力分布情况。

2.1 管夹温度和应力分布情况

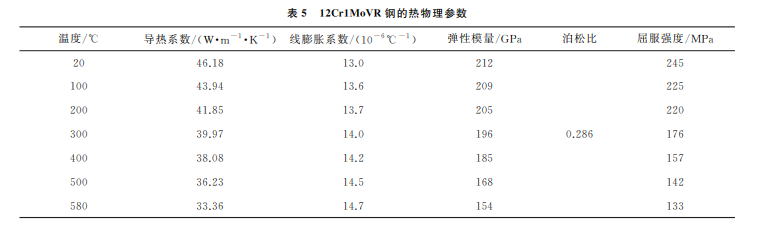

根据管夹的实际尺寸和热物理参数,建立管夹 的有限元模型,管道与管夹之间、管夹与螺栓之间通 过接触属性设置连接,其相关热物理参数见表 5。 该管段保温层厚度为260mm,为简化计算,保温层 视为绝热,管夹与空气设置为对流换热,对管道内壁 施加545 ℃的温度载荷。在管道运行稳定后,管夹 基本处于静止状态,主要承受管道的重力,在结构分 析中,限制管道拉杆的竖向位移,只考虑重力对管夹 的影响。

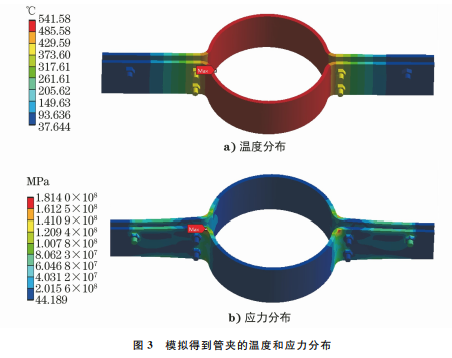

由图3可见,模拟得到管夹直段与弯段转角处 温度超过400℃,且存在应力集中现象,最大等效应 力为181.4MPa,超过了该温度下材料的屈服强度, 该处会产生塑性变形,这与现场管夹情况基本一致。

2.2 管夹结构优化分析

变形立管管夹服役时间超过10a,其设计时所 依据的《汽水管道支吊架设计手册》(西北院1983 版),未 对 非 标 件 管 夹 的 尺 寸 做 具 体 要 求。 现 行 《发电厂汽水管道支吊架设计手册》(D-ZD2010)中 提出,当管道外径超过325 mm 时,立管管夹需设 置肋板,而 该 变 形 管 夹 无 肋 板。由 于 各 吊 架 载 荷 和 吊 点 间 间 距 均 不 同,现 行 设 计 手 册 和 GB/T 17116.2-2018 《管道支吊架 第2部分:管道连接 部件》都 未 对 管 夹 厚 度 (板 材 厚 度)做 明 确 要 求。 基于以上分 析,考 虑 在 不 改 变 管 夹 其 他 设 计 参 数 的情况下,通过增加管夹厚度、设置肋板来提高管 夹的承载强度,降低管夹应力。

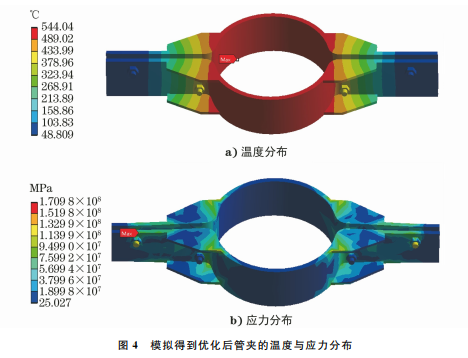

将管夹厚度由原来的24 mm 增至30 mm,在 管夹直段与弯曲段的转角处设置肋板,对优化后的 管夹进行有限元分析。由图4可见,优化后管夹的最大等效应力降低至171.0MPa,在吊点位置处,该 处温度低于100 ℃,其应力低于相应温度下材料的 屈服强度。管夹直段与弯曲段转角处的最大等效应 力未超过120MPa,远低于优化前管夹的最大等效 应力(181.4MPa),也小于相应温度下材 料 的 屈 服 强度。

3 结论及建议

(1)在高温环境中,管夹在直段与弯曲段的转 角处存在应力集中现象,其等效应力超过相应温度 下材料的屈服强度,导致管夹变形。

(2)通过增加管夹厚度和在管夹直段与弯曲段 转角处设置肋板,可有效防止管夹变形,提高管夹的 承载能力,保障管道的安全运行。

(3)在管夹设计过程中,应根据吊架的承载情 况和管道服役环境,对管夹进行强度校核。

参考文献:

[1] 魏春明,赵星海,郑明秀,等.电厂汽水管道支吊架失 效原因的 分 析 [J].电 站 系 统 工 程,2009,25(5):15- 17.

[2] 刘明,郭延军,何桂宽,等.火电厂汽水管道热胀位移 异常综合 评 估 及 处 理 [J].理 化 检 验 (物 理 分 册), 2018,54(4):256-261,264.

[3] 马志强,安付立,刘宾.某600MW 机组再热蒸汽冷段 管道倾斜变形原因分析与处理[J].理化检验(物理分 册),2012,48(11):749-752.

[4] 王彪,唐远富,秦旭明.某电厂高温再热蒸汽管道下沉 原因分析及治理[J].湖南电力,2020,40(2):33-36.