摘 要:某7A85铝合金承载构件在使用一段时间后发生断裂,采用宏观观察、化学成分分析、力 学性能测试、金相检验等方法对构件断裂原因进行分析。结果表明:该承载构件开裂位置为销孔 处,断裂模式为应力腐蚀,断裂的主要原因是环境与应力的共同作用引起的。

关键词:铝合金;承载构件;脆性断裂;应力腐蚀

中图分类号:TG115.5 文献标志码:B 文章编号:1001-4012(2022)10-0061-03

某试验装置用承载构件在使用过程中发生断 裂,其工作于高温、高湿环境(温度为70 ℃,湿度为 85%),构件材料为7A85铝合金,其具有良好的环 境适应性[1]。该承载构件是在铸锭上直接加工而成 的,开裂位置为销孔处,且从销孔的中心线位置对称 开裂。笔者采用宏观观察、化学成分分析、力学性能 测试、金相检验等方法对承载构件的断裂原因进行 分析,结果可为构件的安全可靠运行提供借鉴。

1 理化检验

1.1 宏观观察

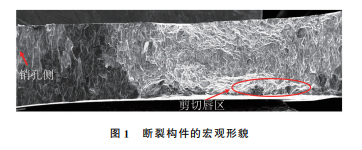

断裂构件的宏观形貌如图1所示,观察发现断 裂起源于销孔的中心线位置,整个断面未见明显的 扩展棱线特征,但是断面有两个不同的特征区域:靠 近销孔位置的断面呈现灰色,较粗糙,呈现“冰糖状” 特征;远离销孔位置的断面表面颜色光亮,呈金属光 泽,有纤维状特征。可以初步推断,断裂从销孔侧开 始,逐渐向材料内部扩展。另外,在壁厚的边缘位置 发现有部分剪切唇区。

1.2 化学成分分析

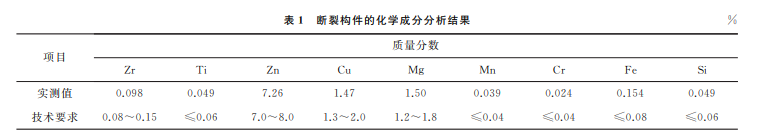

在断裂构件上取样,采用美国利曼 ProdigyXP ICP型光谱分析仪对其进行化学成分分析,结果如 表1 所 示,由 表 1 可 知:其 化 学 成 分 符 合 技 术 要求。

1.3 力学性能测试

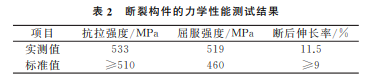

根据 GB/T 228.1—2010 《金 属 材 料 拉 伸 试 验 第1部分:室温试验方法》,对断裂构件进行拉伸 性能测试,结果如表2所示,试样的抗拉强度、屈服 强度和断后伸长率均满足标准要求。

1.4 金相检验

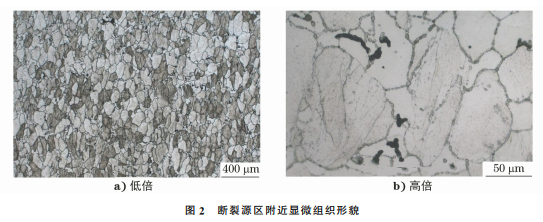

在该构件的断裂源区和扩展区分别截取试样并进 行金相检验,结果显示:断裂源区附近的组织为α(Al) +弥散相+化合物相,晶界有析出,依据 GB/T6394— 2002《金属平均晶粒度测定法》对断裂源区附近的晶粒 度级别进行评定,结果为4.5级,整个试样未发现明显 的冶金缺陷,其显微组织形貌如图2所示。

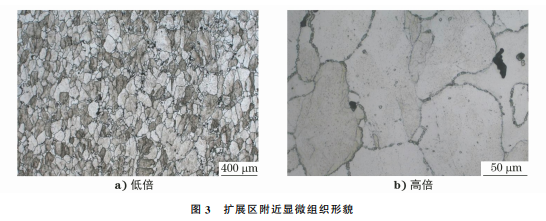

扩展区附近组织为 α(Al)+ 弥散相 + 化合物 相,晶界有析出,依据标准 GB/T6394—2002 对扩 展区附近的晶粒度级别进行评定,结果为4.5级,整 个试样未发现明显的冶金缺陷,扩展区附近的显微 组织形貌如图3所示。

1.5 扫描电镜分析

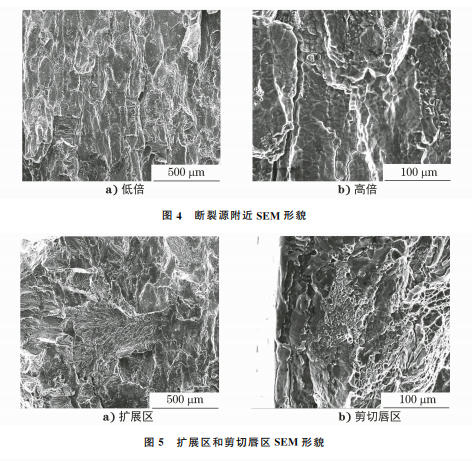

在断口处取样,去除表面污渍,并用毛刷轻刷断 口,放入扫描电镜(SEM)进行观察。断裂源附近的 SEM 形貌如图4所示,该区域较平坦,放大后有明 显的沿晶特征,且个别区存在大晶粒中包裹小晶粒 的形态。扩 展 区 和 剪 切 唇 区 SEM 形 貌 如 图 5 所 示,扩展区主要呈解理+沿晶断裂特征,剪切唇区主 要呈剪切韧窝特征。

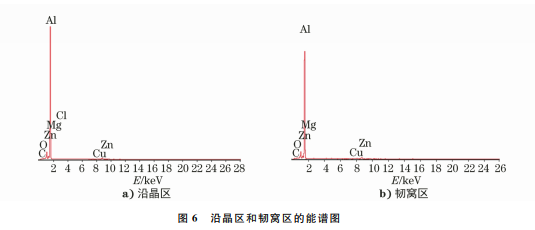

对断裂源 区 和 韧 窝 区 分 别 进 行 能 谱 分 析,结 果如图6 所 示,由 图 6 可 知:除 合 金 元 素 外,断 裂 源区还有一定量的 Cl元素,但是韧窝区未发现腐 蚀性元素。

2 分析与讨论

从以上分析结果可知:断裂构件的化学成分和 力学性能均符合技术要求。断裂源区和扩展区附近 的组织均为α(Al)+弥散相+化合物相,晶界有析 出,晶粒度为4.5级,未发现明显的冶金缺陷。

试样断裂源区附近的区域较平坦,放大后有明 显的沿晶形态,且个别区存在大晶粒中包裹小晶粒 的形态。扩展区断面主要表现为解理+沿晶特征。

断裂源区附近和扩展区位置的能谱分析结果显 示:断裂源区存在明显的腐蚀性元素Cl,但是韧窝区未 发现明显的腐蚀性元素。同时,构件在高温、高湿环境 下工作,该环境会存在较多的腐蚀性元素[2]。该构件 在工作过程中受到匹配构件施加的拉应力,应力与腐 蚀性元素共同作用使构件发生了应力腐蚀[3]断裂。

3 结语

该7A85铝合金承载构件的断裂模式为应力腐 蚀断裂,断裂的主要原因是构件所受应力与工作环 境中的腐蚀性元素共同作用引起的。

参考文献:

[1] 陈小会,揭小平,闫洪,等.高强铝合金的研究现状及 进展[J].材料导报,2009(增刊1):489-492.

[2] 赵鹏,苏艳.高强铝合金应力腐蚀开裂研究进展[J]. 装备环境工程,2016,13(1):130-138.

[3] 夏晓健,张孔林,林德源.电流互感器铝合金法兰开裂 失效分析[J].理化检验 (物 理 分 册),2017,53(10): 754-756.