摘 要:利用宏观观察、化学成分分析、扫描电镜分析、显微硬度测试及有限元模拟等方法,对某 超高压锅炉再热器集箱及疏水孔内壁裂纹的形成原因进行研究。结果表明:机组运行状态不稳定、 疏水管设置不合理导致再热器疏水回流是集箱内部产生裂纹的主要原因。最后提出了改进措施, 对保障机组的安全运行具有一定的指导意义。

关键词:再热器集箱;疏水孔;裂纹热疲劳;有限元

中图分类号:TK228; TG115.5 文献标志码:B 文章编号:1001-4012(2022)06-0070-05

随着科学技术的发展,热疲劳裂纹导致火力发 电机组承压部件损坏的现象已明显减少,但在一些 服役时间较长的机组中,经常因锅炉再热器集箱等 关键承压部件结构不合理而产生裂纹。这些管道及 其管座等关键承压部件在服役过程中处于高温、高 压等苛刻的环境中时,会发生蠕变、疲劳及蠕变-疲 劳交互等现象,若存在材料缺陷、结构约束、焊接缺 陷、工况不稳定等不良因素,焊缝将会发生开裂,甚 至会出现爆裂事故,造成人员伤亡和财产损失。据 统计,在运行期间发生破坏事故的锅炉、压力容器的 承压部件中,有近 90%是由裂纹引起的,而在由裂 纹引起的事故中,由于疲劳失效产生的疲劳裂纹约 占40%。可见承压类特种设备的疲劳失效是绝对 不能忽视的[1]。关于锅炉再热器集箱及管道内壁裂 纹的研究从未中断[2-3]。

某型号为 XXX420/13.7-2的超高压燃煤锅炉 的投产日期为2004年10月,近年来已经作为局域 网的调峰机组。其低温再热器出口集箱以及高温再 热器进、出口集箱规格(外径×壁厚)为419 mm× 20mm,材料为12Cr1MoVG 钢,低温再热器集箱出 口压力为3.6MPa,温度为490 ℃;高温再热器出口 集箱压力为3.45MPa,温度为540 ℃。在机组运行 69237h后,根据特种设备的相关法律、法规要求, 要进行锅炉定期内部检验。笔者对部分再热器集箱 及疏水管进行抽查,发现部分疏水孔及集箱内壁表 面存在疑似裂纹缺陷,随后扩大抽查范围,发现部分 母管内壁表面存在相同类型的缺陷。为查明裂纹形 成的原因,笔者对出现裂纹的部件进行了理化检验 以及有限元分析。

1 理化检验

1.1 宏观观察

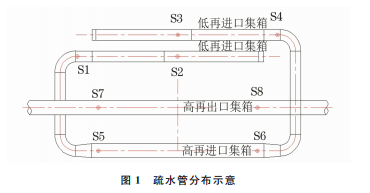

位于炉顶的低温再热器出口集箱、高温再热器 进口及出口集箱共有8个疏水管,具体分布位置如 图1所示,发现母管内表面存在疑似裂纹的疏水孔 编号为S1,S2,S6,S8。再热器进口及出口集箱的疏 水管均单独连接到地面的集中疏水点,疏水阀集中 布置在该处,疏水系统采用的疏水方式为定期疏水, 即在疏水阀疏水前,疏水管内一直有冷凝水。在锅 炉运行状态下的实测数据表明,低温再热器出口集 箱温度约为490 ℃时,疏水管距离母管1m 处的温 度约为200 ℃,表明疏水管内的蒸汽温度比母管内 的蒸汽温度低,而且在短距离内变化明显。

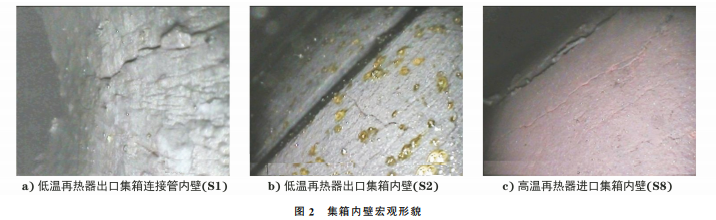

进一步检查存在疑似裂纹的部位,发现存在呈 海滩形貌密集分布的龟裂状裂纹,个别裂纹裂口明 显且贯穿整个视场,集箱内壁宏观形貌如图2所示。 对管座角焊缝进行磁粉检测,在编号分别为S1,S4, S8的疏水管管座及母管外表面均存在不同数量的 裂纹,部分疏水管座周围有明显的带压堵漏痕迹。

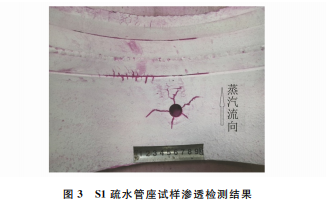

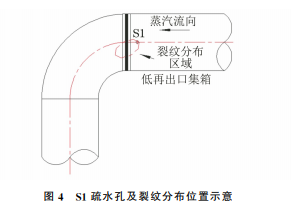

选取具有代表性的低温再热器出口集箱的 S1 疏水管座位置前后各200mm 范围集箱进行切割取 样。对切取的试样疏水孔周边母管内壁进行渗透检 测,检测结果如图3所示,发现疏水孔周围母材有 5条以管口为中心的放射状裂纹,有几条已经贯穿 内壁和外壁。从管口开始,沿蒸汽流向200 mm× 150mm 范围的管壁内表面发现大量细密裂纹(见 图4),均呈典型的海滩状裂纹条带。其中,母管内 壁焊缝两侧加工过渡坡口的倒角处有两条明显的横 向裂纹,且已经贯穿内壁和外壁。

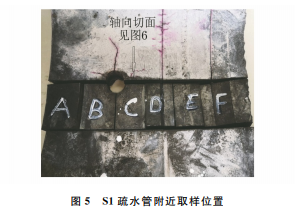

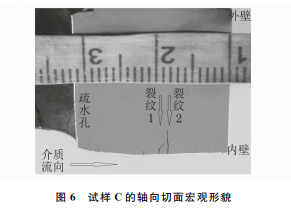

取S1疏水管附近部分母材为试样(见图5编号C试样),对其进行打磨和抛光,选择轴向切面作为 分析对象。可以发现,靠近疏水孔位置管壁内表面分布着长短不一的裂纹,长度普遍小于1mm,部分 裂纹长度超过5 mm,最长的两条裂纹分别编号为 1,2,试样 C的轴向切面宏观形貌如图6所示。

1.2 化学成分分析

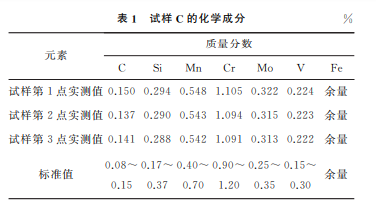

采用 GS1000-Ⅱ型真空直读光谱仪对试样 C进 行化学成分分析,对轴向切面随机选择3个位置进 行分析,结果如表1所示。由表1可以看出,试样 C 的化学成分符合标准 GB/T5310—2017《高压锅炉 用无缝钢管》关于12Cr1MoVG 钢的相关要求。

1.3 金相检验

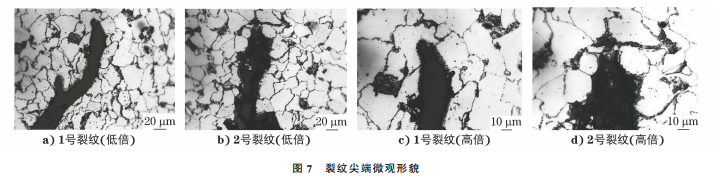

依据 GB/T13298—2015 《金属显微组织检验 方法》对试样轴向切面打磨、抛光后进行金相检验。 根据 DL/T773—2016《火电厂用12Cr1MOV 钢球 化评级标准》对试样进行球化评级,试样正常区域组 织为铁素体+珠光体,3级球化,符合使用要求。编 号为1,2的裂纹起源于母管内壁,并垂直于管壁由 内向外扩展,裂纹开口较大,裂纹扩展前沿形状圆钝 且贯穿晶粒。主裂纹上伴有大量二次裂纹,均为穿 晶扩展,裂纹尖端的微观形貌如图7所示。

1.4 显微硬度测试

采用 PTI-3000D 型智能数字化显微硬度测试 仪检测试样表面的显微硬度,检测点位于试样 C 轴 向切面的中间位置,每个测点间距为0.5mm,一共 测试了20个点,将硬度测试结果换算成布氏硬度, 结果分别为 160,162,161,158,159,157,159,160, 155,157,156,158,160,158,159,162,157,158,161, 160HB,试 样 的 平 均 硬 度 符 合 DL/T 438—2016《火力发电厂金属技术监督规程》相关规定。

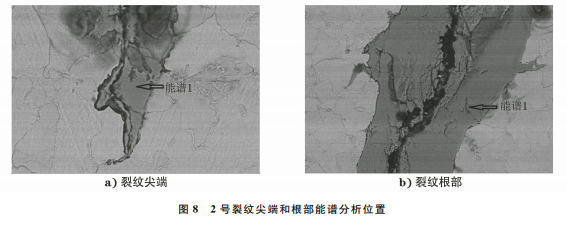

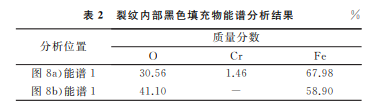

1.5 扫描电镜及能谱分析

选取靠近2号裂纹尖端和裂纹根部的两处位置 进行扫描电镜观察和能谱分析,结果如图8和表2 所示,可以看出在裂纹缝隙中充满了黑色物质。裂 纹中的填充物主要是铁的氧化物,部分位置含有少 量的铬元素。结合裂纹形态可知裂纹扩展速度较 慢,存在长期氧化情况,从而表现出热疲劳特征[4-5]。

2 有限元分析

根据前期的分析结果,对产生裂纹的位置及裂 纹分布情况进行初步判断,得出疏水管内的冷凝水 回流导 致 裂 纹 产 生。一 次 阀 内 的 疏 水 管 形 成 “盲 管”,“盲管”远端的温度较低,蒸汽冷凝成水,当再热 器集箱内的蒸汽温度低于饱和蒸汽温度时,冷凝水 就会回流。

为了从理论上分析冷凝水回流时的温度场变化 及影响范围,利用 Fluent软件按实际工况对再热器 集箱及疏水管进行建模,对管内水的流动情况进行 有限元分析。

采用二维模型、能量方程、标准k-ε 湍流模型、 mixture两相流模型、蒸发冷凝模型等来模拟疏水 管内存水的蒸发过程,设置第一相为水蒸气,第二相 为水。

几何尺寸及网格划分:流体域几何尺寸与管道实 际尺寸一致,热段管道内径为379mm,疏水管内径为 24mm,网格划分采用自适应网格,边界层划分为5层, 划分网格数共97464个单元,99201个节点。

进口 采 用 压 力 进 口 边 界 条 件,介 质 为 压 力 3.6MPa、温度470 ℃的水蒸气,第一相体积分数为 100%,出口采用压力出口边界条件,热段管道壁面 为绝热边界,疏水管壁面对流换热系数由大空间自 然对流换热努赛尔数经验关联式计算获得;同时将 疏水管下部区域初始化为第二相体积分数为100% 的水空间,水位线距管口400 mm。冷凝水回流有 限元分析结果如图9所示。

由图9可知:冷凝水回流至管口和水蒸气体积 分数变化说明蒸发的混合物沿介质方向流出,且贴 近壁面[见图9a)];管口附近的温度下降明显[见图 9b)],产生热应力,经多次重复后易出现热疲劳。

3 综合分析

实际温度测量数据证明了较长的盲管在一定条 件下会产生冷凝水[6]。研究表明,即使压差波动很 小,疏水管内的冷凝水也会部分蒸发回流到再热器 集箱。李勇军等[7]的研究表明,疏水管中的冷凝水 在机组负荷变化时会回流,母管疏水口附近的内表 面被反复强制冷却,形成较大的周期性热应力。

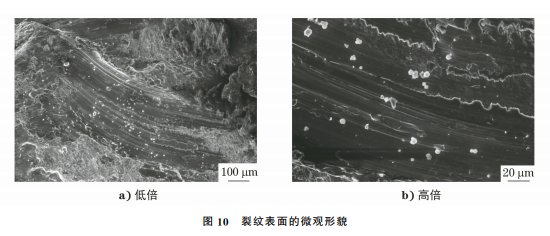

该机组运行时间已经达到7×10 4 h,作为局域 网的调峰机组,该机组启停次数相对较多,负荷波动 较频繁,冷凝水周期性回流,在疏水孔及集箱内壁表 面形成周期性冷热交替,部分集箱内壁表面形成海 滩状疲劳条带,疏水孔内壁形成放射状裂纹。随着 时间的推移,内表面的裂纹贯穿管壁。如果宏观断口上有疲劳弧线和疲劳台阶(又称为疲劳勾线),或 者微观断口上有疲劳条带,就可以判定该断口为疲 劳断口。图10为裂纹表面的微观形貌,由图10可 以看出:裂纹表面存在疲劳条带,与分析结果吻合。 疲劳失效是最危险的失效形式之一,构件在疲劳失 效时一般没有宏观塑性变形,可能造成灾难性后果。

4 结语和改进措施

(1)疏水管及疏水方式设置不合理,管内蓄积 大量冷凝水,加上机组启停、负荷波动导致疏水管内 冷凝水回流。再热器集箱疏水孔及内壁被强制冷 却,承受了较大的交变应力。

(2)调峰机组启停频繁、负荷波动剧烈等特殊 工况加速了热疲劳失效的进程。

(3)建议对发现疲劳裂纹的管段进行更换,不 能更换管段的集箱应整体更换。

(4)建议对疏水系统进行改进,改为连续疏水 或者将阀门的位置前移到疏水管座附近。

(5)建议加强对疏水系统的日常巡查,注意检 查疏水管附近的存水情况,发现问题后及时分析原 因并处理。

(6)建议加强机组的运行管理,尤其在机组负 荷波动较大时,负荷的变动要符合运行操作规程。

参考文献:

[1] 魏宏彬.承压特种设备的疲劳失效与预防[J].企业技 术开发,2011,30(13):88-89.

[2] 俞葆青,彭杏娜,丛相州,等.超超临界机组疏水罐罐 体泄漏原因分析及防治[J].中国电力,2018,51(9): 83-87.

[3] 张宇飞.1030MW 超超临界机组再热热段疏水罐疲 劳裂纹分析[J].热加工工艺,2019,48(2):257-260.

[4] 闫明,孙志礼,杨强,等.蠕变-热疲劳交互作用的力学 机理[J].机械工程学报,2009,45(1):111-114.

[5] 王宽福.压力容器的热应力热疲劳热冲击综述[J].石 油工程建设,1995(1):1-7.

[6] 周江,胡杰.预留蒸汽管道凝结水的分析与防治[J]. 中国特种设备安全(安全技术),2012,28(2):7-9.

[7] 李勇军,林庆宇,潘智.超临界机组再热热段疏水管内 壁裂纹原因分析[J].工业锅炉,2020(3):52-56.

<文章来源 >材料与测试网 > 期刊论文 > 理化检验-物理分册 > 58卷 > 6期 (pp:70-74)>