摘 要:某飞机舵机壳体在服役过程中多次发生漏油故障,采用化学成分分析、荧光渗透检测、 断口分析、金相检验等方法对漏油壳体进行检测及分析,对不同批次壳体材料进行了力学性能测 试。结果表明:在脉冲油压的作用下,舵机壳体传感器孔壁萌生裂纹,并进一步扩展导致漏油;故障 批次壳体材料为再结晶等轴晶组织,正常批次壳体材料为枝晶网状晶界组织,组织差异导致材料力 学性能的差异,故障批次壳体材料的横向力学性能、断裂韧度以及疲劳性能等均低于正常批次壳体 材料;力学性能的降低是传感器孔薄壁部位产生疲劳裂纹的主要原因。

关键词:舵机;壳体;漏油;7A04铝合金;疲劳裂纹

中图分类号:TB31;TG115.2 文献标志码:B 文章编号:1001-4012(2023)02-0071-04

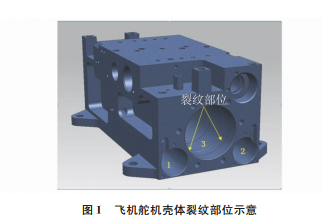

舵机壳体是飞机飞行控制系统的关键零件,其 套筒安装孔内安装有活塞,在壳体内脉冲油压的作 用下,活塞往复运动。该壳体内部油路纵横交错,工 作时承受0~21MPa的脉冲油压作用。某型飞机 舵机壳体在服役过程中,传感器孔和套筒安装孔之 间的薄壁陆续出现裂纹,导致漏油。壳体裂纹部位 如图1所示,图中:1为备传感器孔;2为主传感器 孔;3为套筒安装孔。

该壳体材料为7A04铝合金,是 Al-Zn-Mg-Cu 系热处理强化铝合金,是航空、航天、兵器等行业重 要的结构材料之一[1-3]。壳体的使用状态为固溶时 效状态,表面进行了硫酸阳极化处理。

1 理化检验

1.1 荧光渗透检测

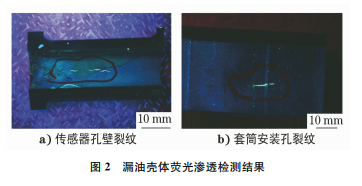

将故障舵机正常连接电缆和油路,在额定供油 状态下正常接通舵机,舵机发生漏油。 切取漏油壳体传感器孔和套筒安装孔之间的孔 壁进行荧光渗透检测,可见传感器孔壁裂纹沿纵向 断续分布,相应套筒安装孔环槽附近存在裂纹,结果 如图2所示。壳体及孔壁无外力损伤及变形痕迹。

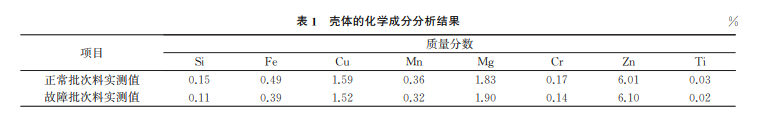

1.2 化学成分分析

对故障批次壳体、正常批次壳体材料分别进行 化学成分分析,结果表明:壳体材料均为7A04铝合 金,符合 GJB2054A—2018《航空航天用铝合金棒 材规范》的要求,结果如表1所示。

1.3 断口分析

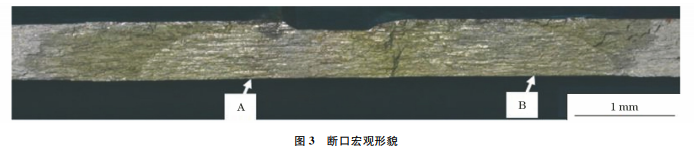

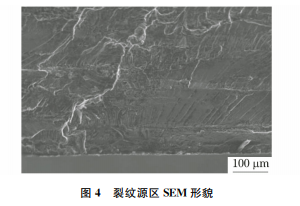

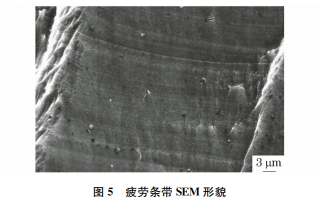

在裂纹处将壳体打开,可见断口平坦、有光泽、 源区有 A和B两个裂纹源,均位于传感器孔壁,断 口宏观形貌如图3所示。在扫描电镜(SEM)下观 察断口,源区均可见辐射状疲劳台阶(见图4),裂纹 扩展区可见疲劳条带(见图5)。

1.4 金相检验

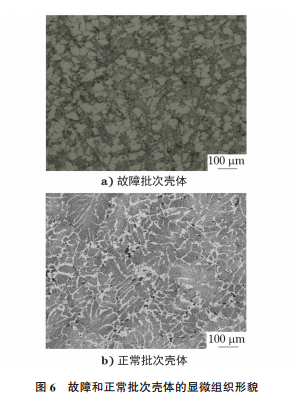

分别从故障壳体裂纹附近及正常批次壳体上 截取金相试样,分别在光学显微镜下观察,结果如 图6所示。由图6可知:故障批次壳体材料为再 结晶等轴晶组织,正常批次壳体材料为枝晶网状 晶界组织。两者均为α(Al)基体上弥散分布有η (MgZn2)相,沿 晶 界 分 布 有 S(Al2CuMg)相、T (Al2Mg3Zn3)相等。

1.5 ANSYS有限元分析

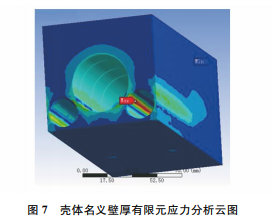

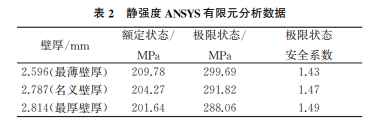

运用 ANSYS有限元分析软件对壳体进行静强 度仿真分析,壳体名义壁厚有限元应力分析云图如 图7所示。额定工作状态与极限工作状态下壳体传 感器与套筒安装孔壁处的静强度 ANSYS有限元分 析数据如表2所示。由表2可知:壳体静强度满足 设计规范要求;最大应力部位为该壳体套筒安装孔 相邻的传感器孔壁表面部位。

1.6 材料对比试验

经调查,该壳体外协生产过程中曾更换材料生 产厂家。故障批次壳体材料均为更换后的材料厂家 生产,故障批次壳体裂纹的产生与材料生产厂家更 换存在相关性。故障批次壳体材料组织与正常批次 壳体材料组织间存在差异,因此取故障批次材料和 正常批次材料进行纵横向抗拉强度、屈服强度、延伸 率、C-R向(C向为圆周切线方向,R向为径向)断裂 韧度、轴向疲劳性能对比试验。

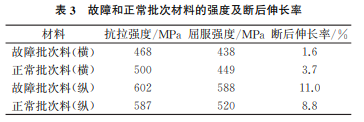

取正常批次材料和故障批次材料,按照 GB/T 228.1—2010《金属材料拉伸试验 第1部分:室温试 验方法》进行纵横向抗拉强度、屈服强度及断后伸长率对比分析,结果如表3所示。由表3可知:故障批 次料横向强度及断后伸长率性能低于正常批次料, 故障批次料的横向抗拉强度低6.4%,横向屈服强 度低2.4%,横向断后伸长率低56.8%;故障批次料 纵向强度及断后伸长率性能高于正常批次料,故障 批次料的纵向抗拉强度高2.6%,纵向屈服强度高 13.1%,纵向断后伸长率高25.0%。

按 HB5142—1996《金属材料平面应变断裂韧 度KIC 试验方法》,沿棒材C-R向取样,对故障和正 常批次材料的断裂韧度进行测试。故障批次材料较 正常批次材料的断裂韧性平均值低约21.3%。故 障批次材料的断裂韧度测试结果为16.26MPa,正 常批次材料的断裂韧度测试结果为19.72MPa。

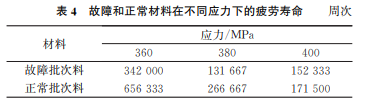

在高频疲劳试验机上,按照 HB5287—1996 《金属材料轴向加载疲劳试验方法》,对故障批次材 料和正常批次材料进行室温轴向疲劳寿命对比。选 取了360,380,400MPa三级应力水平进行疲劳对 比试验。材料高频疲劳寿命测试数据如表4所示。

由测试数据可见:故障批次材料较正常批次材 料的疲劳寿命低,在360MPa和380MPa应力水平 下,故障批次材料的疲劳寿命分别较正常批次材料 低48%和51%。

2 综合分析

传感器孔壁存在多条裂纹,表明薄壁部位存在 较大的应力作用,有限元静强度分析也表明,该部位 的壳体应力最大。从断口分析可知:裂纹源位于传 感器孔壁表面,扩展至套筒安装孔。断口宏观和微 观形貌符合疲劳断裂特征。壳体传感器孔壁在脉冲 油压的作用下,裂纹由传感器孔壁表面向套筒安装 孔疲劳扩展,第一环槽或第二环槽为壁厚最薄处。

故障批次材料和正常批次材料相比,显微组织 存在明显差异。故障批次材料为再结晶等轴晶组织,棒材在热挤压过程中,在一定的挤压温度和挤压 比下,在变形的同时可能发生动态再结晶[4-7]。由于 铝合金的层错能较高,并不易发生动态再结晶[8-9], 因此7A04铝合金再结晶形核方式是通过挤压变形 过程获得较大的热激活能与应变能,经过亚晶转动、 聚合形核完成不连续动态再结晶[10-11]。正常批次 材料可见枝晶网状晶界特征,固溶处理时,枝晶间组 织溶 入 α(Al)基 体,残 留 的 S(Al2CuMg)相、T (Al2Mg3Zn3)相 沿 晶 界 分 布[12],时 效 处 理 时 η (MgZn2)相弥散析出,而晶界处无η(MgZn2)相析 出,呈现出白色网状组织形态。可见,不同厂家生产 的挤压棒材会由于棒坯状态、挤压工艺及热处理工 艺的不同而出现不同的组织特征。GJB2054A— 2018对显微组织的要求是不允许有过烧,因此两批 材料组织虽存在差异,但均是符合标准要求的。

材料组织的差异将导致力学性能的不同,由材 料力学性能测试数据可见,虽然故障批次材料的纵 向力学性能指标符合GJB2054A—2018要求,但其 他性能存在差异,横向强度及断后伸长率低于正常 批次材料。对液压产品而言,腔体内壁各方向承受 相同油压作用,横向性能降低将影响结构性能。故 障批次材料较正常批次材料的断裂韧性以及疲劳寿 命低,表明更易产生疲劳裂纹,并且裂纹寿命将更 短。故障批次材料力学性能的降低导致传感器孔壁 裂纹多源萌生并疲劳扩展,导致壳体漏油。

通常对铝合金材料进行阳极化处理,以生成氧 化铝保护膜来进行表面防护[13]。不同的阳极化表 面处理工艺对材料的疲劳性能也有影响。研究显 示,对于铝合金材料,硫酸阳极化明显降低了材料 的疲劳极限,而铬酸阳极化使材料的疲劳极限下 降,硼酸-硫酸阳极化不降低材料的疲劳极限[14]。 壳体材料表面处理工艺为硫酸阳极化,因此通过改 进阳极化工艺,也可进一步提高零件的疲劳寿命。

3 结论及建议

壳体裂纹均为疲劳裂纹,裂纹源为多源,位于传 感器孔壁,疲劳扩展至套筒安装孔第一环槽或第二 环槽处,导致壳体漏油。故障批次材料的化学成分 和力学性能符合 GJB2054A—2018的要求。故障 批次材料与正常批次材料的组织特征存在差异。故 障批次材料的横向抗拉强度、横向屈服强度、横向断 后伸长率、室温轴向断裂韧度以及疲劳性能均低于 正常批次材料,是导致壳体疲劳寿命缩短、批次性出现开裂漏油的主要原因。

建议设计增加传感器孔壁厚度,减小壳体孔壁 所受的油压应力;建议选用正常批次组织的材料,或 各向性能更高的铝合金锻材,提高材料的力学性能; 建议选用对疲劳寿命影响小的阳极化工艺,进一步 提高壳体的疲劳寿命。

参考文献:

[1] 蔡刚毅,吕 广 庶,马 壮,等.Al-Zn-Mg-Cu 铝 合 金 ECAP变形后的组织和性能[J].轻合金加工技术, 2008,36(4):45-48,57.

[2] 陈灵,何欢,符跃春,等.双级固溶处理对7A04铝合 金组织与力学性能的影响[J].机械工程材料,2017, 41(4):98-102.

[3] 潘占.7050铝合金端框接头断裂原因分析[J].理化 检验(物理分册),2019,55(7):498-500,511.

[4] 陈俊东,颜银标,申小平,等.固溶处理对多向锻造 7A04铝合金组织和性能的影响[J].有色金属工程, 2016,6(5):1-4.

[5] 蔡刚毅,吕 广 庶,马 壮,等.Al-Zn-Mg-Cu 铝 合 金 ECAP变形后的组织和性能[J].轻合金加工技术, 2008,36(4):45-48,57.

[6] 薛勇,赵熹,杨治辉,等.扩挤变形对7A04铝合金组 织与性能的影响研究[J].兵器材料科学与工程, 2016,39(6):55-59.

[7] YANGQY.Effectsofstrainrateonflowstressbehavior anddynamicrecrystallizationmechanismofAl-Zn-Mg-Cu aluminumalloyduringhotdeformation[J].Materials ScienceandEngineering:A,2016,662:204-213.

[8] GRIMES R,STOWELL M J,WATTS B M. Superplastic aluminium-based alloys[J]. Metals Technology,1976,3(1):154-160.

[9] 张德闯,陈杰,郑理,等.铝合金组织特性在挤压成形 过程中的响应行为[J].铸造技术,2017,38(6):1388- 1391,1396.

[10] 李大乔,颜银标,张頔.多向锻造对7A04铝合金组织 与性能的影响[J].有色金属工程,2014,4(4):26-29.

[11] 薛杰,王有为,张志豪,等.挤压温度对 Al-Zn-Mg-Cu 合金动态再结晶、时效组织和力学性能的影响[J].中 国有色金属学报,2017,27(11):2204-2211.

[12] 梁岩,孙荣滨.7A04铝合金铸锭均匀化热处理研究 [J].轻合金加工技术,2008,36(8):9-14,21.

[13] 于凤梅,杨薛军,张科伟,等.表面处理技术在航天材 料中的应用[J].理化检验(物理分册),2018,54(6): 411-417.

[14] 蔡健平,李斌,刘明辉,等.阳极化对航空铝合金疲劳 性能的影响[J].航空材料学报,2007,27(2):25-28.