摘 要:某汽车曲轴在进行耐久测试时发生断裂。采用宏观观察、化学成分分析、扫描电镜分析 和金相检验等方法,对该曲轴的断裂原因进行了研究。结果表明:该曲轴的断裂性质为疲劳断裂, 裂纹起源于过渡R 处的表面,R 处尺寸偏小以及车刀加工纹路较深,增大了R 处的应力集中,在运 行时,R 处萌生裂纹,在交变载荷的作用下,裂纹发生疲劳扩展,最终导致曲轴断裂。

关键词:汽车曲轴;疲劳断裂;过渡R;车刀纹

中图分类号:TB31 文献标志码:B 文章编号:1001-4012(2023)03-0031-03

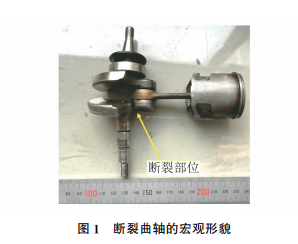

某汽车曲轴在装机后进行耐久测试时发生断 裂,断裂曲轴的宏观形貌如图1所示,该曲轴材料为 40Cr钢。笔者采用宏观观察、化学成分分析、扫描 电镜(SEM)分析和金相检验等方法对断裂曲轴进 行研究,查明了该曲轴的断裂原因,并提出了改进建 议,以避免该类问题再次发生。

1 理化检验

1.1 宏观观察

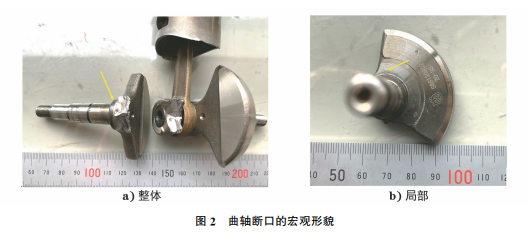

对曲轴断口进行宏观观察,结果如图2所示,可 见断裂位置为过渡R 处,断裂面有一定的擦伤,无 塑性变形,除擦伤区域外的断口较为平坦,断口两侧 匹配性较好,R 处表面可见明显的车刀纹。

1.2 化学成分分析

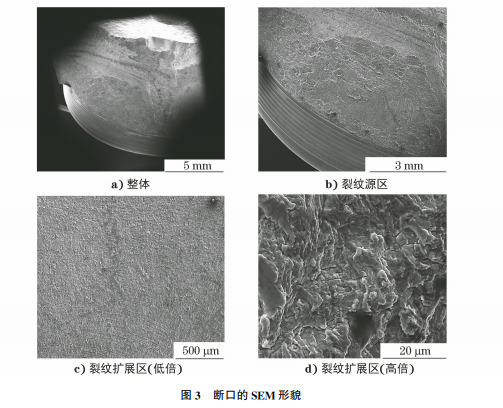

在断裂曲轴上取样进行化学成分分析,结果如 表1所示,可见该曲轴化学成分符合 GB/T3077— 2015《合金结构钢》对40Cr钢的要求。

1.3 SEM 分析

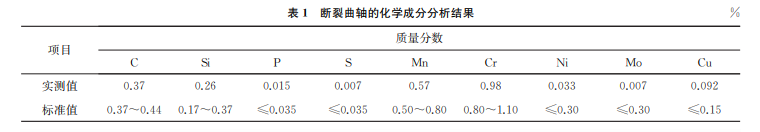

在曲轴断口处截取试样,进行SEM 分析,结果 如图3所示。由图3可知:裂纹起源于R处表面,具有线源特征,R 处车刀纹明显,左侧裂纹源区有 机械擦伤特征,右侧裂纹源区保存较好,未见后期机 械擦伤特征;裂纹扩展区可见贝壳纹,放大可见大致 平行的二次裂纹和疲劳辉纹,符合疲劳断裂的形貌 特征;断口上无明显的最终瞬断区。

1.4 金相检验

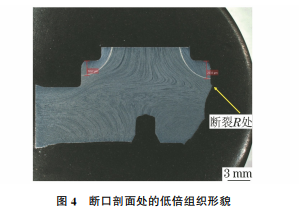

截取垂直于断口的剖面试样,经镶嵌、磨抛、 腐蚀后用体视显微镜进行观察,结果如图4所示, 可见断裂 R 处的上方有硬化层,锻造流线随形 分布。

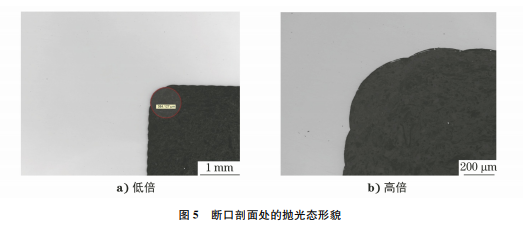

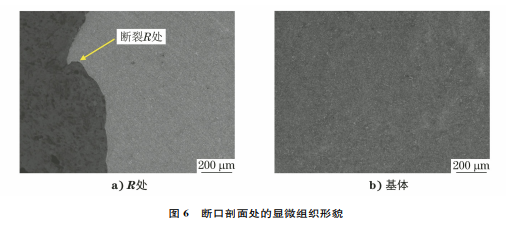

将该试样置于光学显微镜下观察,抛光态形貌如图5所示,显微组织形貌如图6所示。由图5, 6可知:R 处尺寸(半径)为0.38mm,略小于图纸要求的(0.50±0.05)mm,且R 处车刀纹明显;断口 R 处和基体的显微组织均为正常的回火索氏体。

2 综合分析

由上述理化检验结果可知:断裂曲轴材料符合 标准要求;曲轴断裂于过渡R 处,R 处及附近表面 可见较为明显的车刀纹;断口裂纹起源于过渡R 处,具有线源特征,左侧裂纹源区有机械擦伤特征, 右侧裂纹源区保存较好,无后期的机械擦伤,裂纹扩 展区可见贝壳纹,放大后观察可见大致平行的二次 裂纹和疲劳辉纹,符合疲劳断裂的微观形貌特征[1]; 该断裂曲轴的低倍组织正常,锻造流线清晰,且随形 分布,两侧感应淬火区深度不一致,断裂处感应淬火 区的深度比较接近断裂R 处的深度;R 处尺寸略小 于图纸要求,断口处和基体的显微组织正常,为回火 索氏体。

综上可知:该曲轴的断裂性质为疲劳断裂,裂纹 起源于过渡R 处的表面,R 处尺寸偏小以及车刀加 工纹路较深,增大了R 处的应力集中,在运行时,R 处萌生裂纹,在交变载荷的作用下,裂纹发生疲劳扩展,最终导致曲轴断裂。

3 结论与建议

3.1 结论

该汽车曲轴发生了疲劳断裂,裂纹起源于过渡 R 处,R 处尺寸偏小以及加工车刀纹较深是导致曲 轴发生断裂的主要原因。

3.2 建议

(1)严格控制加工质量,在数控车削过程中,选 择R 尺寸小于图纸要求的刀尖,靠程序插补成需要 的R 尺寸,最终R 尺寸结果靠机床精度保证。

(2)建议图纸增加对R 处表面粗糙度的要求, 将粗糙度检验作为产品验收中的重要一环,并严格 把控。

(3)时常检查刀具的磨损情况,并及时更换。

参考文献:

[1] 王荣.机械装备的失效分析(续前)第3讲 断口分析 技术(上)[J].理化检验(物理分册),2016,52(10): 698-704.