我国西部某油田处理站的凝析油处理工艺主要采用“闪蒸+蒸馏”,凝析油稳定塔塔底重沸器是凝析油处理工艺中的重要环节,但是由于腐蚀问题换热管束频繁失效,造成严重损失[1-3]。重沸器换热管束失效案例屡见不鲜[4-10],失效原因包含多个因素,如材料质量、制造过程、服役介质、管束震动、气蚀等。

该失效重沸器于2014年服役,2019年管束开裂失效,运行期间重沸器一备一用,因此其总共服役时间为2.5 a。该重沸器为U形管式釜氏重沸器,管程设计压力为1.18 MPa,设计温度为300 ℃,管程介质为导热油,导热油进出口设计温度分别为280 ℃和220 ℃。运行期间,壳程凝析油进口温度约50 ℃,凝析油出口温度约75 ℃,壳程运行压力约0.18 MPa;管程导热油进出口温度分别约为240 ℃和210 ℃,管程运行压力约0.4 MPa。换热管束材料为2205双相不锈钢。为了明确换热管束失效原因,对换热管束进行了宏观检查、化学成分和组织检查、残余应力测试、断口分析以及浸泡试验,探讨了管束腐蚀开裂的特征及成因。

1. 理化检验与结果

1.1 宏观检查

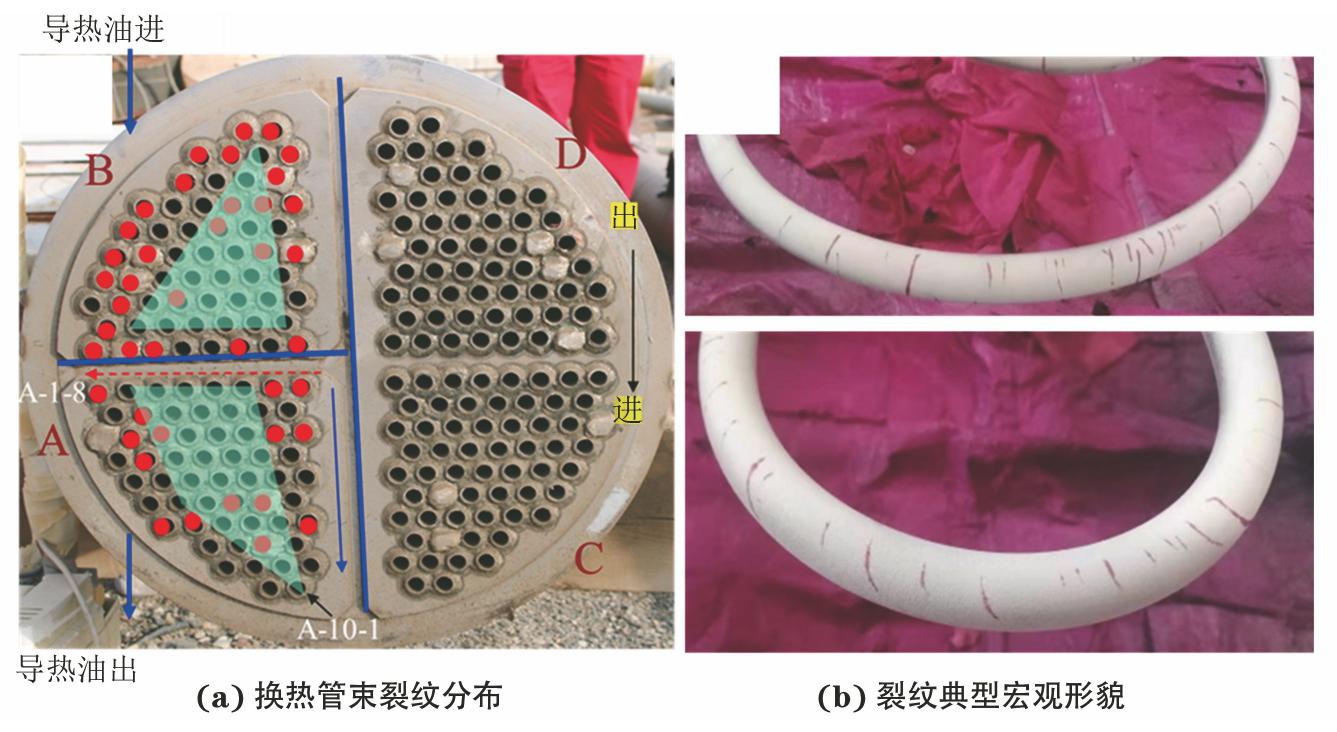

为了确定重沸器管束的失效原因和失效位置,将所有管束进行拆解、打磨,采用渗透检测对换热管束表面的裂纹进行测试。结果表明,管束的失效形式主要为开裂,共计42根U形换热管出现裂纹,裂纹数量达到203条,裂纹分布及典型形貌如图1所示。另外,出现开裂的换热管位于整个管束的最外层。该重沸器管程介质为导热油,并且导热油的流向比较复杂。导热油从进口(B区)进入,经U形管束后从D区流出,再经重沸器封头流入C区,最后从A区流出。其中B区和D区的U形管束内导热油温度相对较高,A区和C区导热油温度相对较低。由图1(a)可见,高温区(B区和D区)失效U形管数量相对较多,达到27根,裂纹数量达到144条;温度相对较低的A区和C区同样出现裂纹,失效管数量为15根,裂纹数量为59条。相比较而言,高温区管束的失效问题更为严重。由图1(b)可以看出,管束表面裂纹数量最多达到29条。

1.2 化学成分和组织检测

采用ARL 4460型直读光谱仪分析直管段和U形弯的化学成分,结果如表1所示。结果表明,开裂管束直管段和U形弯的化学成分均符合GB/T 20878-2007《不锈钢和耐热钢 牌号及化学成分》标准对2205钢的要求。

| 试样或标准 | 质量分数/% | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| C | Si | Mn | P | S | Ni | Cr | Mo | N | |

| 直管段 | 0.016 | 0.36 | 1.29 | 0.023 | 0.001 1 | 4.91 | 22.57 | 2.98 | 0.19 |

| U形弯 | 0.018 | 0.39 | 1.28 | 0.022 | 0.001 6 | 4.86 | 22.22 | 2.94 | 0.19 |

| GB/T 20878-2007标准 | ≤0.035 | ≤1.05 | ≤2.04 | ≤0.035 | ≤0.025 | 4.40~6.60 | 21.75~23.25 | 2.90~3.60 | 0.13~0.22 |

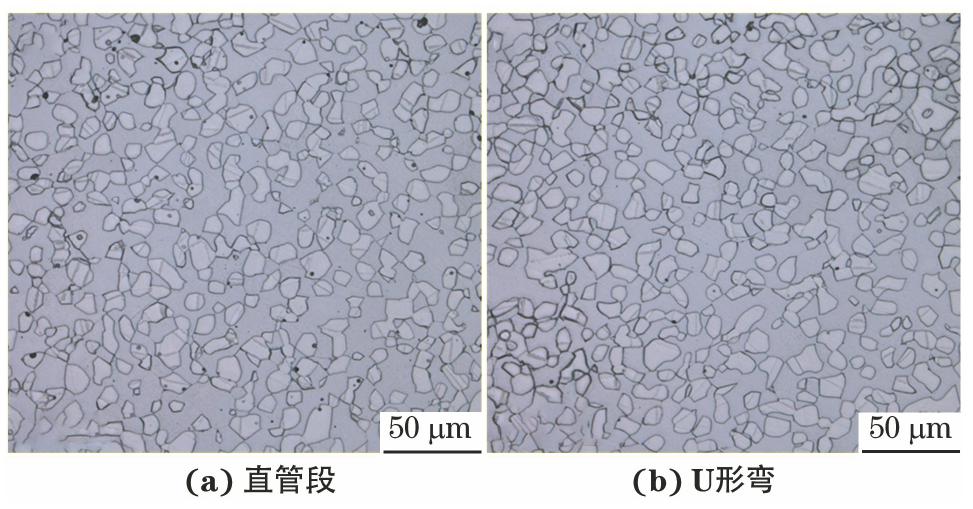

采用MEF3A型金相显微镜及图像分析系统对直管段和U形弯进行金相分析,结果如图2所示。结果表明,失效管束直管段和U形弯的非金属夹杂物均为薄系A0.5、B0.5和D0.5,组织为γ+α,两相分布均匀,α相体积分数分别为45.03%和57.99%,无析出相。

1.3 残余应力测试

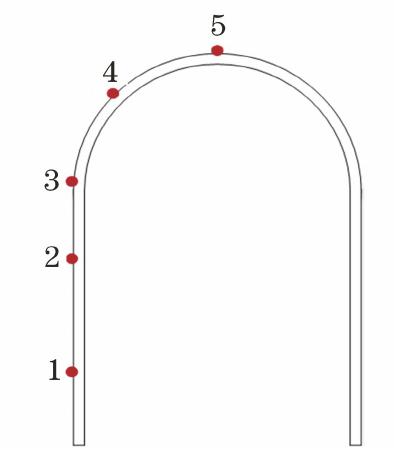

依照GB/T 31310-2014《金属材料残余应力测定-钻孔应变法》标准对失效管束进行残余应力试验,共测试了3个平行试样。测试位置如图3所示,包含直管段和U形弯区域共计5个点。首先,在应变花上对应的圆孔内采用慢速钻孔仪打孔,孔深为孔径的1.2倍。然后,通过静态电阻应变仪测量释放的应变值,按式(1)~(2)计算得到相应的残余应力。

|

|

(1) |

|

|

(2) |

式中:εx和εy分别为环向和轴向释放应变,应变数量级为10-6;σx和σy分别为环向和轴向残余应力;A、B为应变释放系数,单位为MPa-1。

由表2可以看出,尽管开裂后管束局部的残余应力得到了释放,但是在开裂区周围仍存在较大的残余拉应力,最大值达到262 MPa,并且不同曲率半径和不同位置对应的残余应力分布不均匀。