随着油田开发进入中后期,注水、注气、气举等增产措施的应用越来越广泛。统计发现,近年来天然气中普遍含氧,尤其是应用氮气气举、注气、注水、机械清蜡等作用的井,氧气体积分数超过0.5%。水中的溶解氧将作为阴极去极化剂,影响金属的腐蚀进程,目前溶解氧已诱发多起油套管[1-4]、井口装置[5]、井下工具[6]、管道[7-10]的腐蚀失效,严重威胁油田注入井筒金属材料的服役安全。因此,金属材料在含氧环境中的腐蚀已成为油田面临的普遍问题。

与工业锅炉水中的氧腐蚀不同,油田注入井况(如注气、注水、空气泡沫驱等)的腐蚀问题更加复杂,注入的含氧介质将与生产油气中的二氧化碳、高矿化度地层水等产生耦合作用,显著改变金属的腐蚀行为。不仅如此,注入参数如注入方式[11]、氧含量[12-13]、井筒温度[14]、地层水矿化度[15]、采出流体流速[16]等也会对金属腐蚀造成显著影响。目前,在油田注入井况中,氧与其他油气井腐蚀介质(如CO2、H2S、有机酸等)的耦合作用仍不清楚。

笔者模拟西部某油田注入井工况(O2-CO2共存环境),研究了两种油管钢(P110钢和3Cr钢)在不同温度模拟环境中的腐蚀行为,通过均匀腐蚀和点蚀试验以及腐蚀产物膜的表征,探讨了其在高温高压O2-CO2共存环境中的腐蚀机理,以期为油田注入井工况中管道的选材和防护设计提供指导。

1. 试验

试验材料为P110油管钢和3Cr油管钢,化学成分如表1所示。P110钢的显微组织为回火索氏体+上贝氏体,晶粒度为8.0级,非金属夹杂物为A薄0.5、B薄0.5、D薄0.5。3Cr钢的显微组织为粒状贝氏体,晶粒度为8.0级,非金属夹杂物为A薄0.5、B薄0.5、D薄0.5。

| 油管钢 | 质量分数/% | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| C | Si | Mn | Cr | Ni | Mo | P | S | Fe | |

| P110 | 0.25 | 0.20 | 1.28 | 0.27 | 0.061 | 0.14 | 0.012 0 | 0.007 0 | 余量 |

| 3Cr | 0.15 | 0.27 | 0.56 | 3.03 | 0.044 | 0.30 | 0.008 2 | 0.001 1 | 余量 |

依据JB/T 7901-1999《金属材料实验室均匀腐蚀全浸试验方法》,在高温高压釜中模拟油田注入井况开展腐蚀试验。试验时,将尺寸为50 mm×10 mm×3 mm的板状试样浸泡在盛有模拟试验溶液的高温高压釜中,按照工况条件要求,控制试验温度、总压、O2分压、CO2分压、转速等参数。试验溶液根据西部某油田地层水的离子组成(见表2),采用分析纯级化学试剂、去离子水配制而成。

| 离子 |

|

Cl- |

|

Ca2+ | Mg2+ | K+ | Na+ |

|---|---|---|---|---|---|---|---|

| 质量深度/(mg·L-1) | 189 | 128 000 | 430 | 8 310 | 561 | 6 620 | 76 500 |

根据西部某油井生产工况,氧含量最高为0.5%(摩尔分数,下同),平均二氧化碳含量为3.0%,井底最高温度为150 ℃。考虑到管柱沿井深存在温度梯度,试验温度设为90,120,150 ℃。试验总压为10 MPa,O2分压为0.05 MPa、CO2分压为0.3 MPa。根据井筒壁面剪切力计算出旋转笼的转速为71 r/min,试验周期为168 h。为保证试验的可重复性,每组试验使用5件平行试样,其中3件试样用于计算腐蚀质量损失,另外2件试样用于分析腐蚀产物成分。

试验结束后,依据GB/T 16545-2015《金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除》,将试样(用于腐蚀速率测试)置于超声波清洗器中,依次用去离子水、无水乙醇清洗,再使用化学去膜液清除试样表面的腐蚀产物,最后用去离子水、无水乙醇清洗,冷风吹干。试验前采用游标卡尺测量试样的尺寸,采用精度为0.1 mg的电子天平秤量试样的质量,试验后再采用电子天平秤量去膜后试样的质量。按照式(1)计算均匀腐蚀速率。采用超景深光学显微镜观察去膜后试样表面3D形貌,按照式(2)计算最大点蚀速率。

|

|

(1) |

式中:vC为均匀腐蚀速率,mm/a;ΔW为腐蚀前后试样的质量差,g;S为试样的腐蚀面积,cm3;ρ为试样的密度,g/cm3;t为试验时间,h。

|

|

(2) |

式中:vP为最大点蚀速率,mm/a;dmax为最大点蚀深度,mm。

使用去离子水、无水乙醇冲洗试样,再冷风吹干。采用扫描电子显微镜观察未去膜试样表面腐蚀产物的微观形貌,并利用附带的能谱仪分析腐蚀产物的化学组成。为进一步明确腐蚀产物的结构,利用环氧树脂镶嵌未去膜试样,随后按照金相制样方法逐级打磨抛光试样,采用扫描电子显微镜观察试样表面腐蚀产物的截面形貌,利用能谱仪面扫描分析腐蚀产物中的元素分布。利用X射线衍射仪确定腐蚀产物的物相结构。

2. 结果与讨论

2.1 腐蚀速率

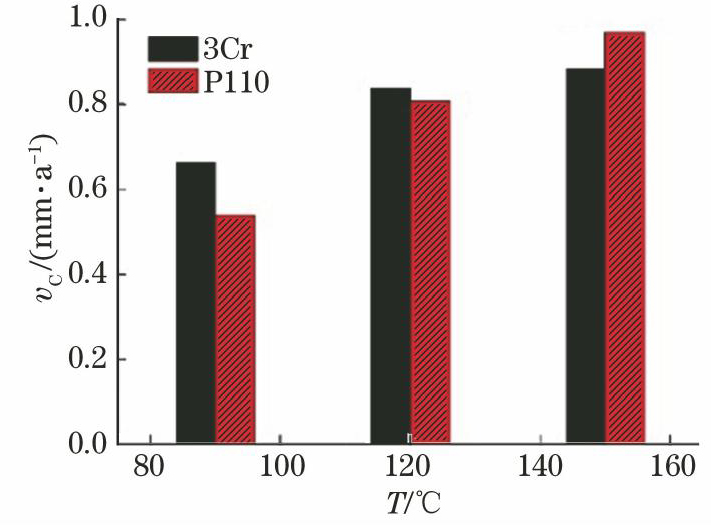

由图1可见:随着试验温度(T)从90 ℃升高至150 ℃,两种钢的均匀腐蚀速率均逐渐增大,P110钢的增幅为79.7%,3Cr钢的增幅为31.2%,可见在O2+CO2+地层水环境中,P110钢的腐蚀行为与温度密切相关,当试验温度为90 ℃和120 ℃时,3Cr钢的均匀腐蚀速率高于P110钢,但在150 ℃时则相反,这种变化与腐蚀产物膜性质的变化有关。

2.2 局部腐蚀形貌与速率

由图2可见:在不同温度模拟油田注入井况O2+CO2+地层水环境中腐蚀168 h后,P110钢表面均观察到局部腐蚀坑,并且随着温度升高试样表面局部腐蚀坑连接成片,试样表面粗糙度显著增大;且随着试验温度升高,试样表面的最大点蚀深度