随着石油、天然气等能源的开采环境日益苛刻,油井管材腐蚀已成为制约油气资源高效、安全开采的关键问题,而解决该问题的重要途径之一是选用经济合理的管材[1-3]。L80-9Cr马氏体耐热钢(以下简称L80-9Cr钢)作为API 5CT-2018《套管和油管规范》钢级,因兼具较好的耐蚀性、优良的力学性能及经济性,已被广泛应用于含CO2、H2S等腐蚀介质的高温高压井下环境中[4-5]。

L80-9Cr钢以L80钢为基础,在成分设计上,增加了Cr、Mo有益合金元素含量,提高了材料的回火抗力,进而获得稳定的回火马氏体组织,实现强度与韧性的完美匹配[6]。钢中主要强化相为分布在原奥氏体晶界及马氏体板条束间的M23C6(M主要是Cr)型碳化物[7-8]。有研究表明,M23C6型析出相对含Cr马氏体不锈钢的腐蚀行为存在重要影响,其形成往往伴随着周围Cr含量的降低,在碳化物与基体界面形成贫Cr区,从而降低该处钝化膜的保护性[9-10]。ZHAO等[11]利用扫描开尔文探针发现M23C6型析出相电位高于周围钢基体,贫Cr区电位低于钢基体,因此贫Cr区在腐蚀过程中将优先发生溶解,该区也往往被认为是点蚀的初始形核点。而非钝化体系含Cr钢中因Cr含量相对较低,其M23C6型碳化物的析出及分布特征对耐蚀性能的影响尚未明确。

此外,受冶炼、脱氧等生产环节的影响,夹杂物也是钢中常见组分,同样对材料的耐蚀性有一定影响[12-13]。LIU等[14]研究发现,Al2O3夹杂的杨氏模量与钢基体相差较大,两者变形能力不同,加工或热处理过程中夹杂物与钢基体会产生微裂纹或缝隙。TYURIN等[15]比较了不同非金属夹杂物的电化学活性,判断了相同条件下夹杂物与钢基体的腐蚀倾向。然而,析出相与夹杂物的共同作用对材料耐蚀性的影响研究鲜有报道。

笔者采用电化学测试和FeCl3点蚀测试,对两种析出相及夹杂物存在明显差异的商用L80-9Cr钢的耐蚀性进行了对比研究,利用电子背散射衍射(EBSD)对钢中局部塑性变形进行了表征,探讨了析出相、夹杂物与材料耐蚀性之间的联系,以期为指导油气管材的研发提供理论基础。

1. 试验

1.1 试验材料

试验材料为两种商用L80-9Cr钢,分别编号为L-1和L-2,其化学成分如表1所示,供货状态均为调质处理态。

| 试验材料 | 质量分数/% | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| C | Mn | Mo | Cr | Ni | Cu | P | S | Si | Fe | |

| L-1 | 0.119 | 0.54 | 1.04 | 9.0 | 0.19 | 0.17 | 0.013 | 0.002 | 0.62 | 余 |

| L-2 | 0.118 | 0.38 | 0.98 | 9.02 | 0.13 | 0.06 | 0.01 | 0.002 | 0.43 | 余 |

利用Jmatpro软件对两种钢中的相组成进行热力学计算。用于显微组织观察的试样尺寸为15 mm×15 mm×10 mm,将试样打磨抛光后用Zeiss Scope. A1型金相显微镜(OM)和JSM 7200F型扫描电子显微镜(SEM)观察钢中夹杂物形貌,用配套能谱仪(EDS)分析析出相及夹杂物组成,再用由10 mL HNO3+20 mL HCl+30 mL H2O配制成的溶液对试样进行侵蚀,采用扫描电镜观察显微组织形貌。将试样振动抛光后进行电子背散射衍射(EBSD)测试,加速电压23 kV,扫描步长0.125 μm,所得试验数据由Channel 5软件进行分析处理。

1.2 电化学测试

电化学测试在Gamry 1010E电化学工作站中进行,采用三电极体系,工作电极为两种商用L80-9Cr钢,其工作面积为1 cm2,辅助电极为铂片,参比电极选用饱和甘汞电极(SCE)。试验前,用砂纸逐级(至800号)打磨两种钢工作面,然后依次用去离子水和酒精冲洗,高压N2吹干备用。测试溶液采用由去离子水和分析纯化学试剂配制成的3.5%(质量分数)NaCl溶液,试验温度为(25±1)℃。在开路电位(OCP)下稳定1 h后依次进行电化学阻抗谱(EIS)和动电位极化曲线测试。阻抗谱测试频率范围为10-2~105 Hz;极化曲线扫描初始电位-250 mV(相对于OCP),扫描速率为0.5 mV/s。

1.3 FeCl3点蚀试验

按照GB/T 17897-2016《金属和合金的腐蚀不锈钢三氯化铁点腐蚀试验方法》标准中A方法,采用FeCl3点蚀试验测试两种钢的耐点蚀性能。试验溶液为6%(质量分数)FeCl3溶液,试样尺寸为50 mm×25 mm×3 mm,表面用SiC水砂纸逐级(至800号)打磨,然后用去离子水冲洗、酒精擦拭、丙酮除油,冷风吹干后放入干燥器中备用。每组试验采用3个平行样,浸泡周期为72 h,试验温度为25 ℃。采用LSM900-ZEISS型共聚焦显微镜和SEM观察腐蚀后试样的表面形貌,并根据式(1)计算局部腐蚀速率[17]。

|

|

(1) |

式中:RL为钢的局部腐蚀速率,mm/a;h为平均点蚀深度,μm;t为试验周期,d。

2. 结果与讨论

2.1 显微组织

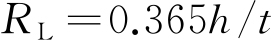

经过热力学计算,得到了两种L80-9Cr钢中平衡相组成与温度的关系,如图1所示。可见,两种材料在500~800 ℃范围内回火后的平衡相都主要由基体铁素体相和M23C6型碳化物析出相组成。

由图2可见,两种材料的显微组织均为保持马氏体位向的回火索氏体(铁素体基体加球状碳化物)[17],白亮色M23C6型碳化物多沿马氏体板条束间分布,但L-2钢中碳化物析出量高于L-1钢。此外,对比图2(b)和(d)可以看出,L-2钢中夹杂物的数量明显高于L-1钢。

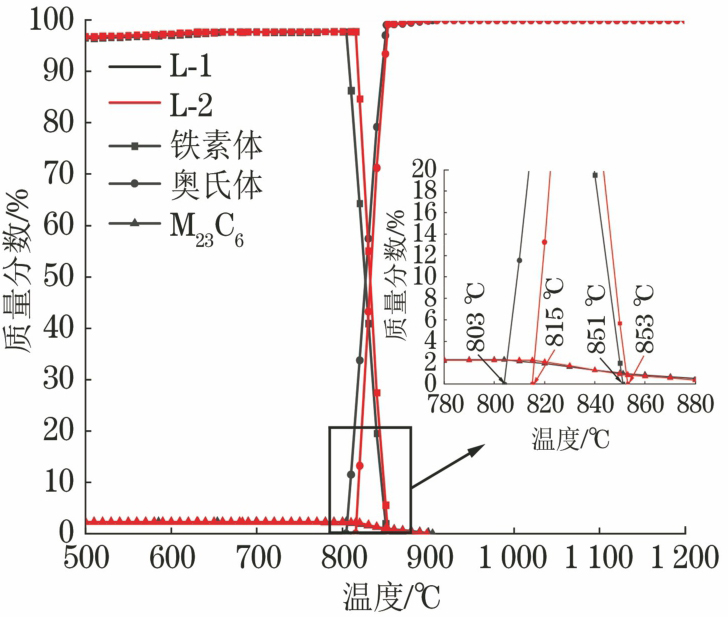

如图3所示,碳化物析出相中主要合金元素为C、Fe和Cr,且Cr和C原子比接近4∶1,可确定析出相为Cr23C6。而夹杂物主要由O和Al两种元素组成,其原子比接近3∶2,可确定为Al2O3,为初炼钢经过脱氧后形成[18-19]。

进一步研究了Cr23C6析出相分布对组织的影响。如图4所示,图中蓝线表示小角度晶界(<10°),黑线为大角度晶界(>15°)[20],而绿色区域为高密度晶格畸变的存在位置。可见,两种材料显微组织中高密度晶格畸变主要分布于小角度晶界处,且L-2钢的晶格畸变程度远高于L-1钢。

2.2 极化曲线

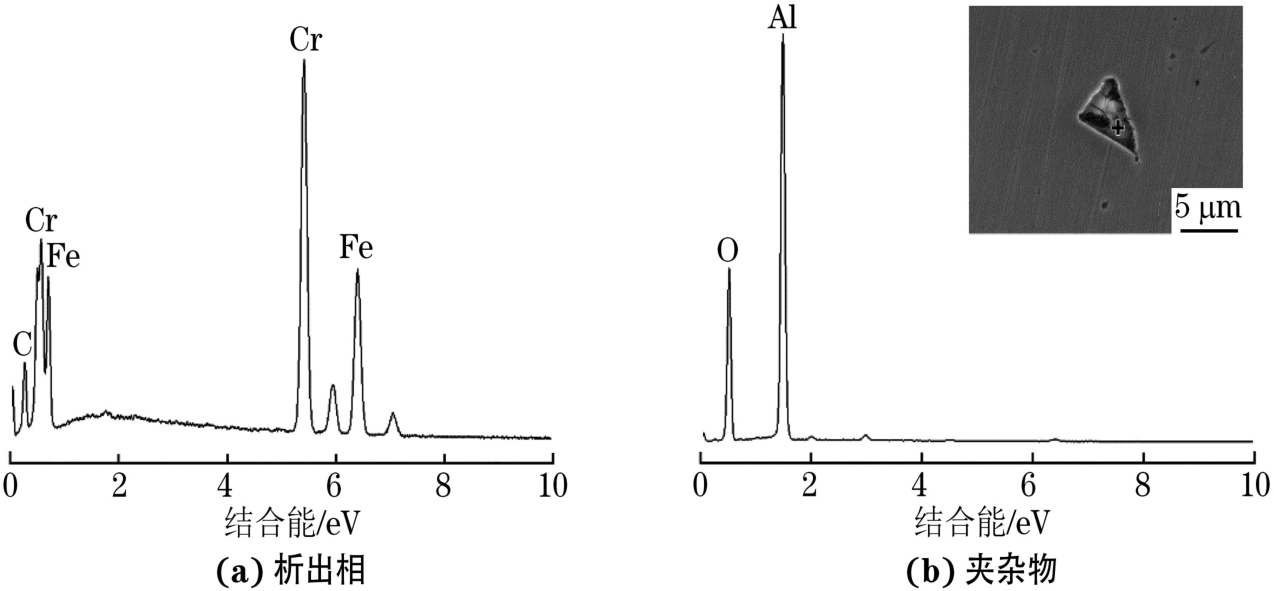

由图5可以看出:两种材料的极化曲线相似,阴极极化部分线段均呈现近乎垂直的形态,受氧扩散过程控制,发生氧去极化反应;阳极极化部分线段则较为平缓,没有出现明显的活化-钝化转变,主要发生Fe的阳极溶解[21-22]。

进一步对极化曲线Tafel区进行拟合,结果如表2所示。可见,L-1钢的自腐蚀电位(Ecorr)和自腐蚀电流密度(J 首页 上一页 下一页 尾页 第138页, 共319页