国内某机组蒸汽发生器排污净化系统排污水泵与泵出口逆止阀之间的管道发生泄漏。蒸汽发生器排污系统用于去除蒸汽发生器二次侧的腐蚀产物和溶解杂质,保持二回路的水化学工况指标。如果管道发生泄漏,将造成二回路介质流失,影响机组安全稳定运行。同时,介质泄漏还会造成严重的人员伤害。

蒸汽发生器排污净化系统两台排污水泵保持“一运行一备用”状态,每月轮流切换运行。泄漏部位管道材质为俄罗斯标准ТУ 14-3-190-82《锅炉装置和管道用无缝钢管技术条件》中的20号碳钢,内部介质为经过除盐的蒸汽发生器排污水。泄漏发生后,技术人员对另一台排污水泵出口相同位置(包括泵出口法兰后变径管、逆止阀前的直管段及逆止阀后至下游阀前直管段)进行了超声波测厚。由泄漏情况及测厚数据可知,两段变径管及相连直管段均发生了管壁减薄,且变径管后直管段管壁减薄更严重。

笔者通过一系列的理化检验、分析及流场模拟,对该管道的泄漏原因进行了分析,并提出了相应的改进建议,以期避免此类问题的再次发生。

1. 理化检验与结果

1.1 宏观观察

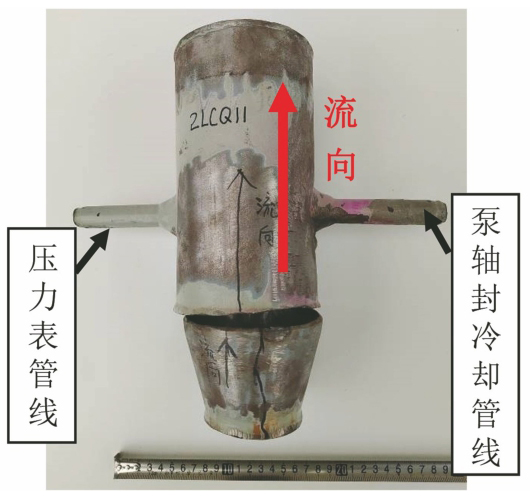

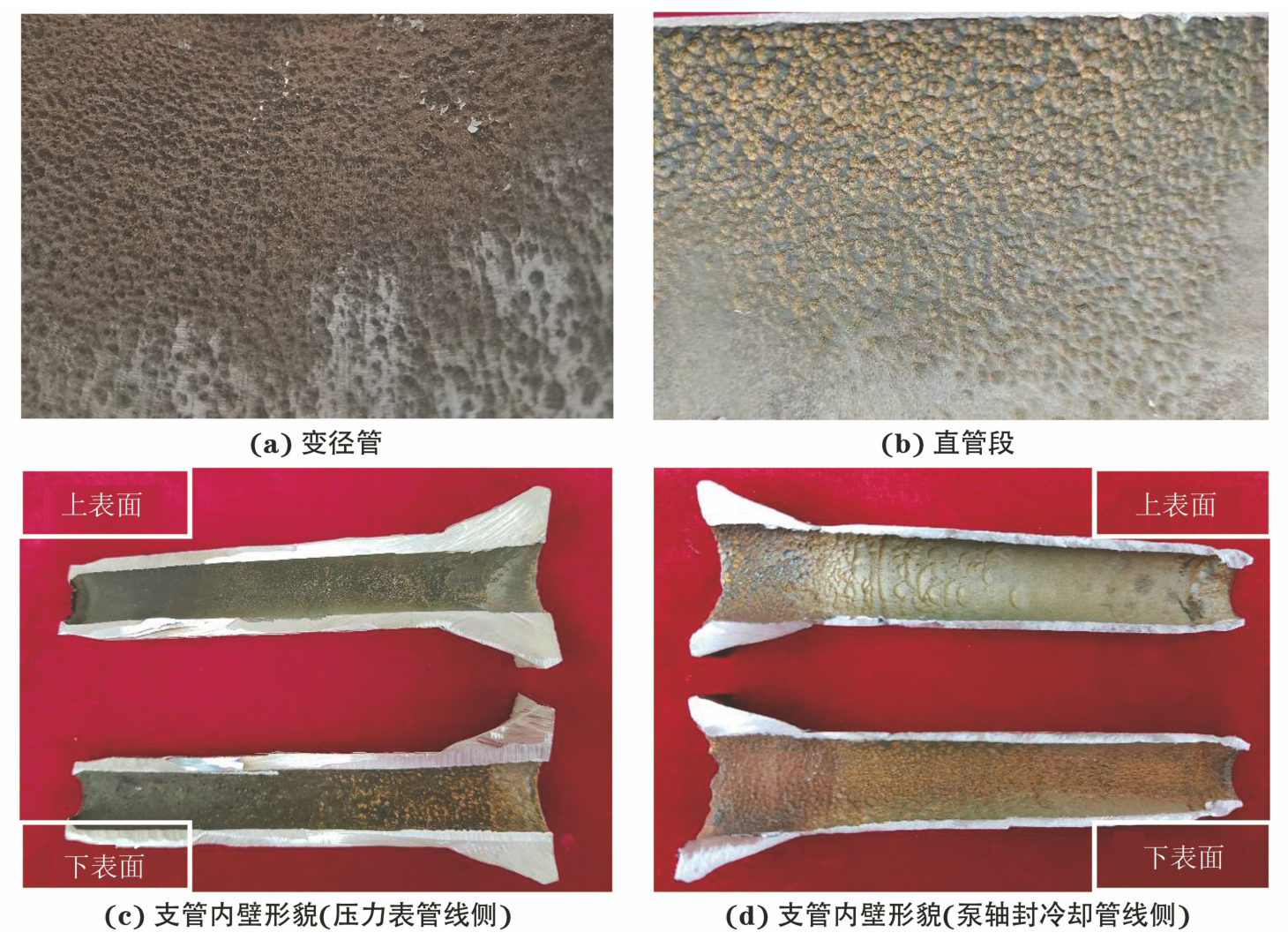

泄漏管道外部宏观形貌如图1所示,其中直管段左侧支管为压力表管线,右侧支管为泵轴封冷却管线。泄漏位置靠近轴封冷却管线侧。变径管、直管段及直管段两支管内壁宏观形貌如图2所示。由图2可见:变径管及直管段管壁发生了减薄(扇贝型,局部为马蹄坑型),靠近泵轴封冷却管线侧减薄最严重,内壁变得较为平滑,已无明显的腐蚀坑痕迹。泵轴封冷却管线支管发生了明显减薄(内壁上表面呈波纹状,下表面呈扇贝型);压力表管线支管未见明显减薄(内壁呈黑色,靠近焊缝处为扇贝型)。

1.2 化学成分分析

对减薄区域进行化学成分分析,由表1可见,其化学成分满足ГОСТ 1050-88《优质碳素结构钢》标准对20号钢的要求。

| 试样 | 质量分数/% | |||||

|---|---|---|---|---|---|---|

| C | Si | Mn | P | S | Cr | |

| 实测值 | 0.19 | 0.31 | 0.46 | 0.022 | 0.027 | 0.02 |

| 标准值 | 0.17~0.24 | 0.17~0.37 | 0.35~0.65 | ≤0.035 | ≤0.040 | ≤0.25 |

1.3 金相检验

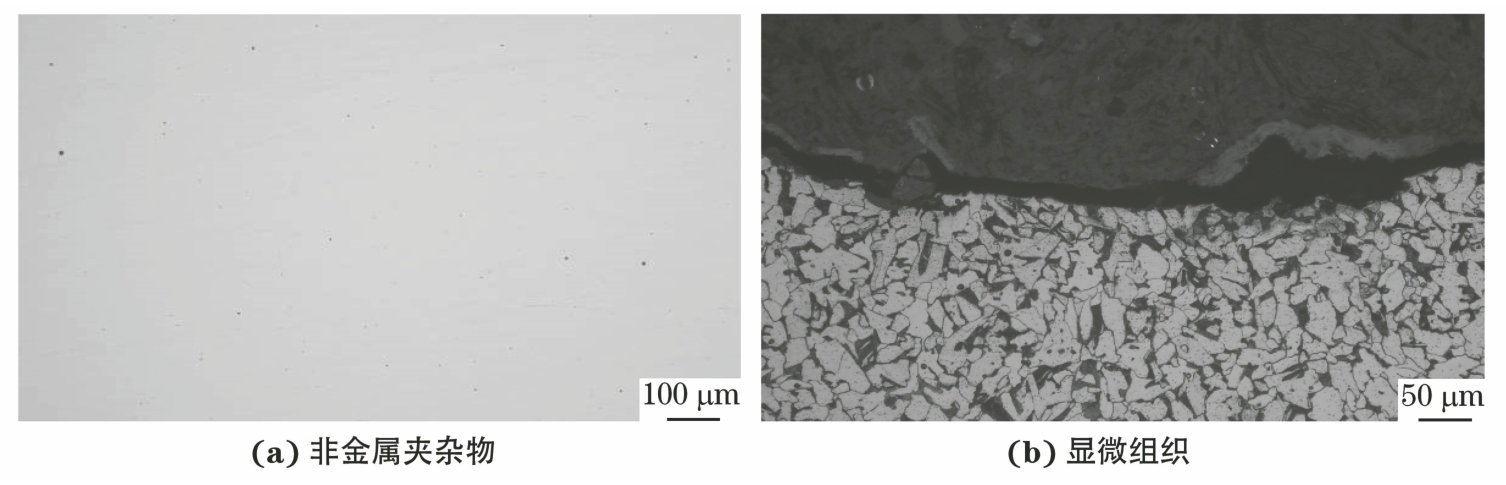

在减薄区域直管段截取金相试样,对其进行显微组织观察和非金属夹杂物检验。由图3(a)可见,其非金属夹杂物含量满足GB 24512.1-2009《核电站用无缝钢管第1部分:碳素钢无缝钢管》要求。由图3(b)可见,其显微组织为铁素体+珠光体,组织未见异常。管道内壁横截面呈波浪状轮廓,无加工硬化特征,且未发现微裂纹,内壁局部区域存在腐蚀坑。

1.4 硬度测试

在直管段减薄严重区域切取一个横向试样,对其进行硬度测试,由表2可见,其硬度符合ТУ14-3-190-82标准对20号钢的要求。

| 项目 | 硬度/HV | |||

|---|---|---|---|---|

| 1 | 2 | 3 | 平均值 | |

| 实测值 | 164 | 169 | 171 | 168 |

| 标准值 | 118~174 | |||

1.5 扫描电镜观察

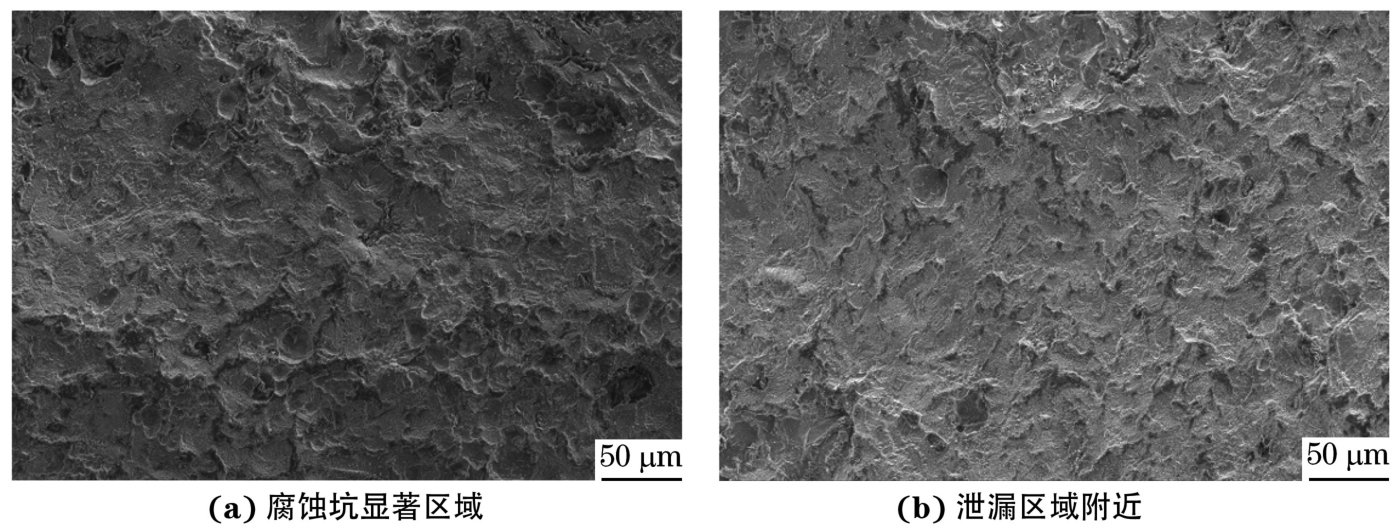

采用扫描电镜(SEM)观察直管段泄漏区域附近和腐蚀坑显著区域内壁形貌。由图4可见,微观下直管段内表面呈典型的腔室特征,腐蚀坑严重区域腔室特征较明显,泄漏区域附近由于减薄严重,腔室边缘被磨平。

1.6 能谱及X射线衍射分析

对管道内壁腐蚀坑显著区域进行能谱(EDS)分析。由表3可见,管道内壁主要为铁的氧化物(Fe元素与O元素的总质量分数占80%以上)。对减薄区域内壁进行X射线衍射(XRD)分析。由图5可知,减薄管件内壁除了基体Fe外,主要为Fe3O4,以及少量Fe2O3。