放喷管线是井控装置的重要组成部分[1],是应急状态下节流管汇和压井管汇下游用来释放井内流体压力的管线。放喷管线中的高压、高速流体携带地层岩屑颗粒对管线冲蚀、导致管线刺漏失效,严重时发生井喷失控、爆炸、着火等事故[2-5]。受井场面积、设备布局、工艺要求等限制,井控管汇需要通过不同角度的弯管连接,而弯头处流体对管壁的撞击及流向的改变会造成流场分布(流速、压力等)不均,产生紊流和涡流等现象,因此冲刷磨损(磨损腐蚀)是放喷管线的一种常见失效形式。某井在井漏处理过程中出现溢流高套压,当放喷点火超过24 h时,放喷管线发生了严重的刺漏、断裂现象。为保障钻井作业的安全运行,减少经济损失,并防止此类事故再次发生,对放喷管线的失效原因进行了分析。

1. 理化检验与结果

1.1 宏观形貌分析

从现场共收集5件放喷管线失效样,详见表1。其中,1号样为一端带短节(短直管)的弯管,短节与弯管通过螺纹连接,弯管管端磨损严重,弯管内外弧处壁厚较薄。2号样为带法兰弯管,弯曲部分呈椭圆形,不圆度为87.1%,弯管外弧侧有一长52 mm、宽8.2 mm的沟槽,且沟槽由内及外逐渐扩大形成刺漏,其形成趋势具有方向性。3号样为带法兰短节,锈蚀严重,短节螺纹不完整。4号样为带法兰直管,锈蚀严重,初步判定其断裂形式为疲劳撕裂。5号样为两端带短节的弯管,弯管与短节连接部分有呈凹槽形态的裂缝,裂缝呈现由内及外的扩展趋势,具有方向性。

| 失效样 | 防腐蚀层 | 管体 | 管端 |

|---|---|---|---|

| 1号 | 防腐蚀层部分磨损脱落 | 管体外无明显划伤 | 弯管管端磨损严重,弯管内外弧处壁厚较薄 |

| 2号 | 防腐蚀层部分磨损脱落 | 弯管外弧侧有一长52 mm、宽8.2 mm凹槽,由内及外形成刺漏 | 管端连接处无明显损伤 |

| 3号 | 防腐蚀层严重脱落 | 短节内外表面腐蚀严重 | 短节螺纹腐蚀严重,螺纹不完整 |

| 4号 | 防腐蚀层严重脱落 | 管体腐蚀严重 | 断口处较齐平,一侧发生塑性变形,另一侧未发生明显的塑性变形,为裂纹的形成区 |

| 5号 | 防腐蚀层严重脱落 | 管体腐蚀严重 | 弯管与短节连接处有一尺寸为38 mm×7.9 mm的裂缝,螺纹腐蚀严重,裂纹的形成由内及外 |

1.2 壁厚分析

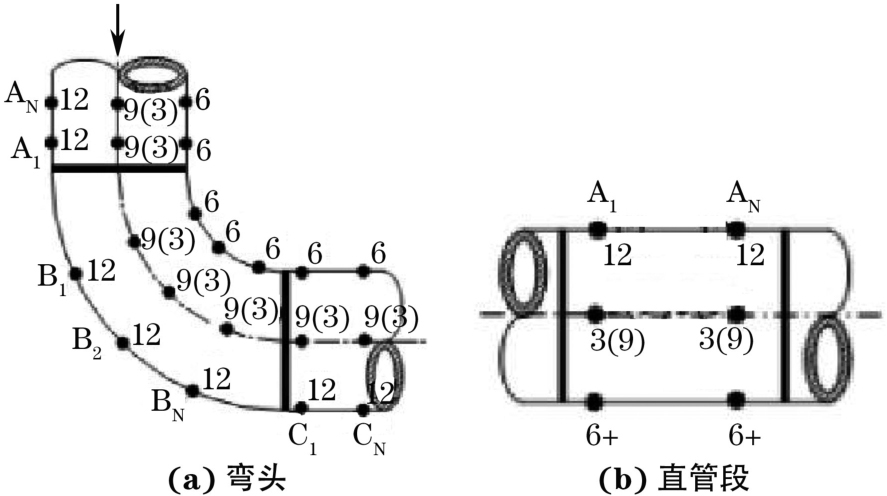

为了分析管线不同部位的冲刷腐蚀情况,采用TMG-II型透涂层测厚仪测量样品的壁厚。检测位置如图1所示,A、B、C为测点所在截面,在每一个截面按顺时针方向1~12点方位分布12个测试点。管线失效件各区域壁厚测试结果如表2所示。相较企业标准Q/SYCQZ 231-2015《井控装置放喷管线技术要求和试验方法》规定的标准壁厚,失效件壁厚存在明显的减薄情况,且减薄不均匀。