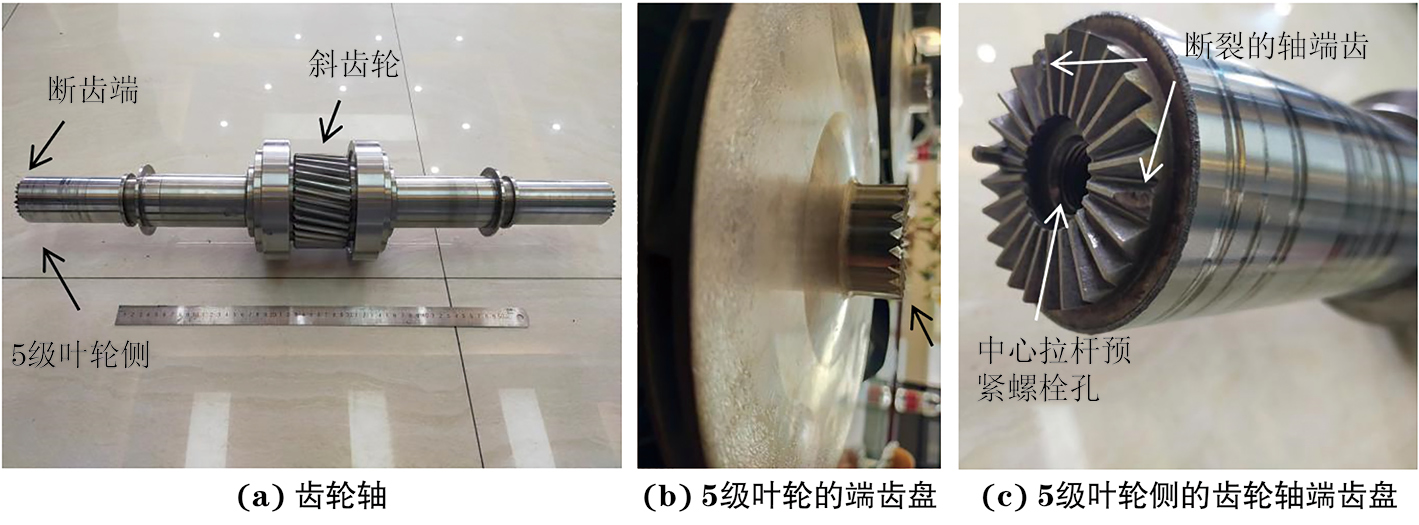

端齿盘啮合结构常用于压缩机齿轮轴与叶轮的连接固定,该结构具有传递扭矩大、传递平稳、对中性好、可频繁拆卸等优点。某压缩机运行约1 a后,其5级叶轮侧的齿轮轴端齿盘发生断齿现象,其他各级端齿盘均未发现裂纹或断齿缺陷,断裂端齿副的宏观形貌如图1所示。该齿轮轴的材料为18CrNiMo7-6钢,经锻造、粗加工后,对其整体进行渗碳淬火,以满足斜齿轮的渗碳层要求。轴端齿采用切削加工,切削掉渗碳层后,齿面应满足材料渗碳淬火心部的组织与硬度要求。该压缩机的工作介质为N2,工作温度约为80 ℃。服役时,该级齿轮轴端齿盘(主动端)带动叶轮端齿盘(从动端)做逆时针高速旋转,对N2进行压缩。笔者采用宏观观察、化学成分分析、力学性能测试、扫描电镜(SEM)和能谱分析、金相检验等方法查明了轴端齿的断裂原因,并提出了改进建议,以避免该类问题再次发生。

1. 理化检验

1.1 宏观观察

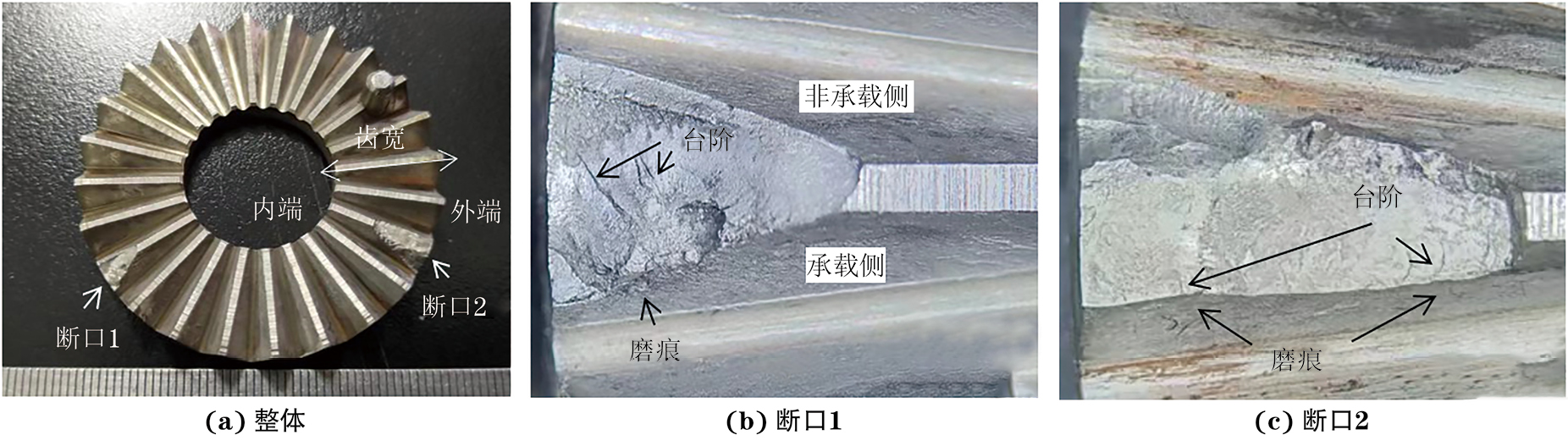

轴端齿断口的宏观形貌如图2所示。由图2可知:断裂均发生在沿单齿齿宽方向的外端,断口无塑性变形,呈宏观脆性断裂特征;断口1与轴向约呈45°,存在台阶特征,台阶收敛于承载侧齿面的磨痕处;断口2可见多个大致平行的台阶,台阶同样起源于承载侧齿面的磨痕处,说明该处为断口2的裂纹源区;断口2裂纹扩展前期较平坦,大致与轴向垂直,扩展后期断口与轴向约呈45°。

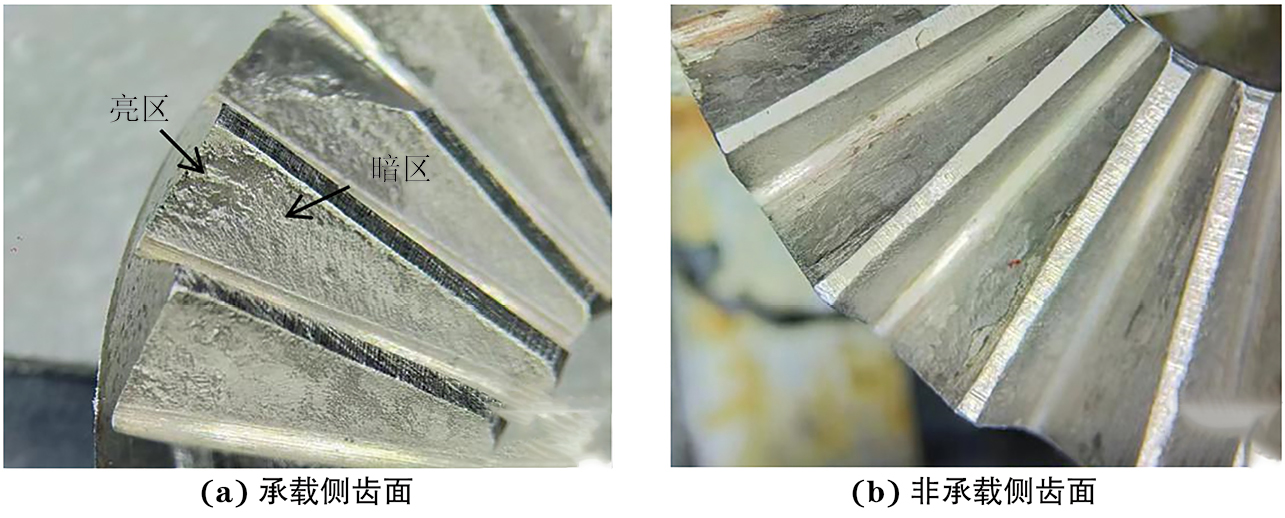

未断裂轴端齿的宏观形貌如图3所示。由图3可知:承载侧齿面上均存在磨痕,沿齿宽方向的外端磨痕光亮,内端磨痕暗淡,部分齿面的亮区与暗区界限清晰,与轴向约呈45°,与断口的方向大致相同;非承载侧齿面上同样存在不同程度的摩擦损伤。

1.2 化学成分分析

对断裂端齿盘进行化学成分分析,结果如表1所示。由表1可知:断裂端齿盘的化学成分符合企业标准对18CrNiMo7-6钢的要求。

| 项目 | 质量分数 | |||||||

|---|---|---|---|---|---|---|---|---|

| C | Si | Mn | P | S | Cr | Mo | Ni | |

| 实测值 | 0.21 | 0.25 | 0.76 | 0.010 | 0.009 | 1.65 | 0.28 | 1.50 |

| 企业标准值 | 0.15~0.21 | 0.15~0.40 | 0.50~0.90 | ≤0.025 | ≤0.035 | 1.50~1.80 | 0.25~0.35 | 1.40~1.70 |

1.3 力学性能测试

对断裂齿面进行硬度测试,结果如表2所示。由表2可知:断裂齿面的硬度不符合企业标准要求。

| 项目 | 实测值1 | 实测值2 | 实测值3 | 平均值 |

|---|---|---|---|---|

| 实测值 | 428 | 430 | 427 | 428 |

| 企业标准值 | 285~385 | |||

对5级叶轮侧的中心拉杆进行拉伸试验,结果如表3所示,可见其拉伸性能符合企业标准要求。

| 项目 | 抗拉强度/MPa | 屈服强度/MPa | 断后伸长率/% | 断面收缩率/% |

|---|---|---|---|---|

| 实测值 | 1 247 | 1 113 | 15 | 62 |

| 企业标准值 | ≥1 230 | ≥1 030 | ≥12 | ≥35 |

1.4 扫描电镜(SEM)及能谱分析

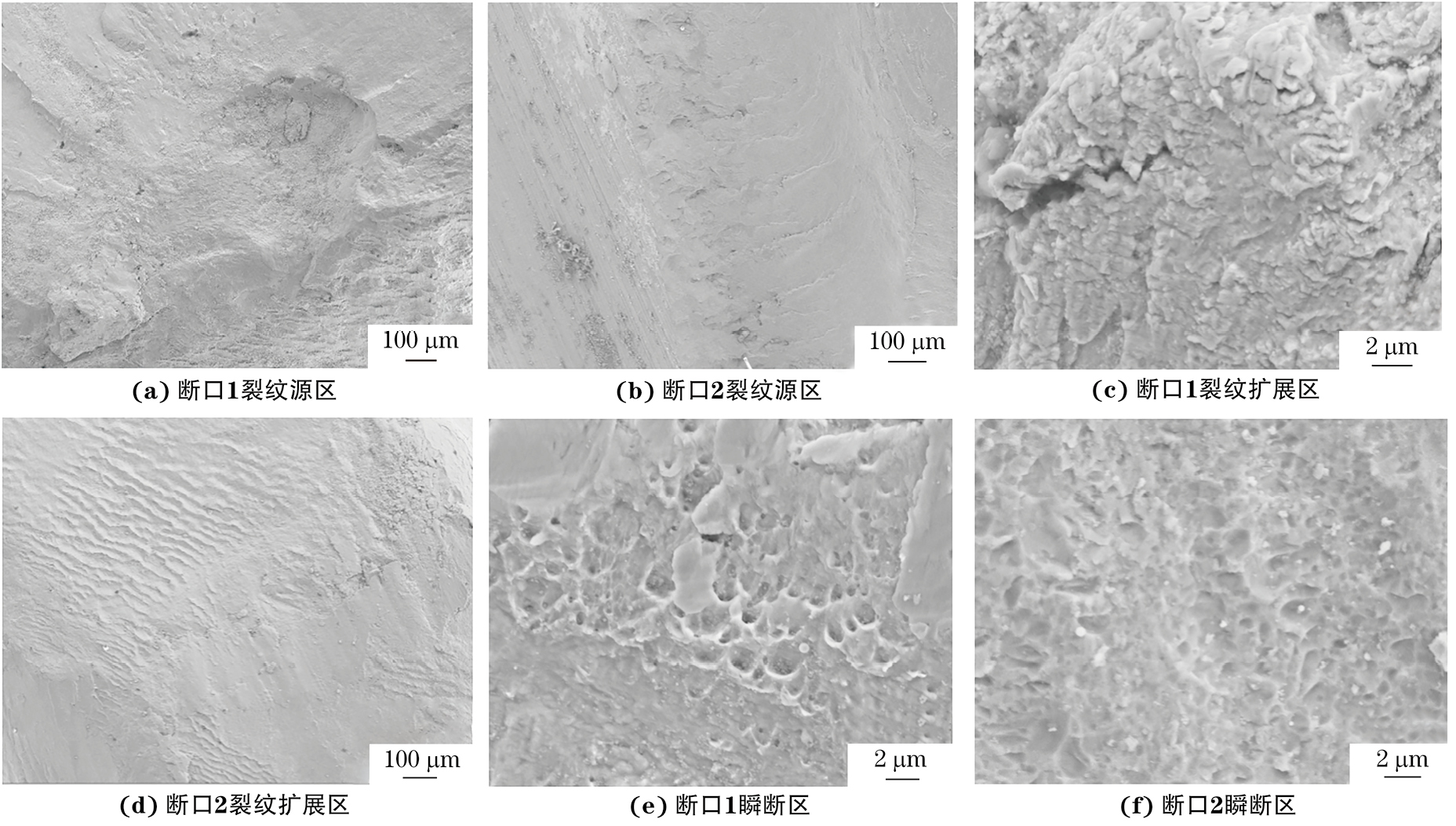

对轴端齿断口进行SEM分析,结果如图4所示。由图4可知:裂纹均起源于齿面磨痕处,疲劳台阶清晰可见;断口1裂纹扩展区可观察到疲劳辉纹和二次裂纹,断口2裂纹扩展区可见交变载荷作用下的挤压痕迹,两断口均符合疲劳断裂的形貌特征;瞬断区可见韧窝花样,深度约为36 μm。

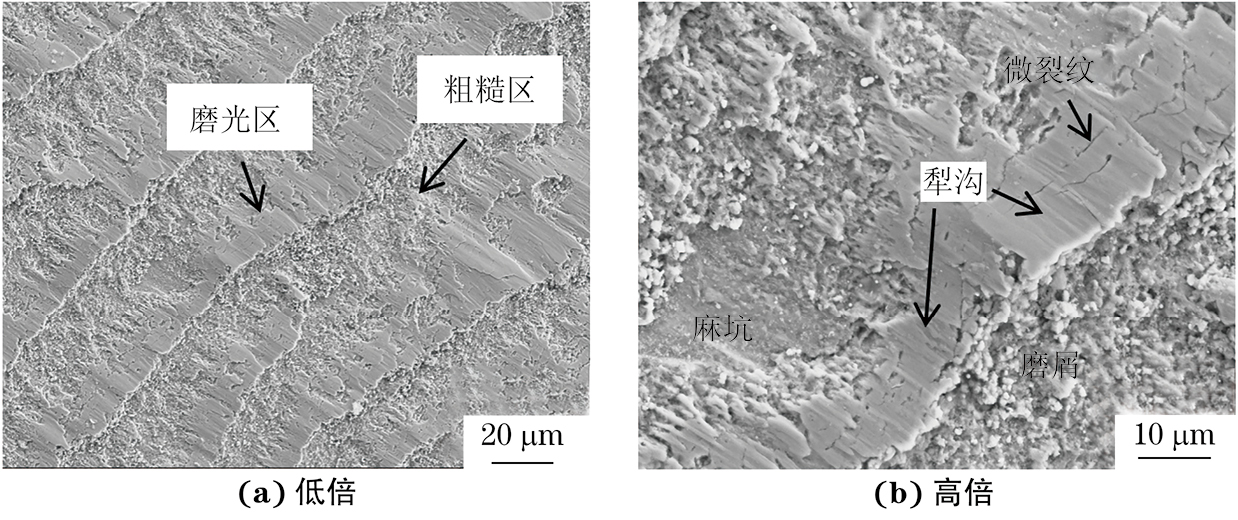

对断口1源区附近的齿面进行SEM分析,结果如图5所示。由图5可知:低倍下,可见层状的摩擦条痕,磨光区与粗糙区交替分布;高倍下,磨光区呈犁沟特征,存在微裂纹,粗糙区可见磨屑堆积和材料剥落后形成的麻坑。