随着全球油气资源向深层发展,部分油气田井底温度超200 ℃,CO2压力超60 MPa,此时伴生气中的CO2早已达到超临界状态[1]。研究表明,超临界状态下CO2在水中的溶解度较常压下高出几十倍,产生的浓缩碳酸溶液会严重加剧材料腐蚀[2-3]。尽管目前对材料在中低温度和CO2压力下的腐蚀行为和机理已进行了充分的研究,但对于温度超过200 ℃,CO2压力超过60 MPa的极端工况下的相关研究,文献资料非常有限,材料的适用性及腐蚀行为机理有待澄清[4]。

根据含水量的不同,超临界CO2腐蚀环境可分为欠饱和水相,水饱和CO2相,CO2饱和水相[5-7]。干燥或欠饱和水相的超临界CO2腐蚀性很弱,然而一旦有水相形成,其pH仅为3~4,具有很强的腐蚀性[6,8-9]。因此,超临界CO2在水中的溶解度直接决定了材料在富水相中的腐蚀行为[10-11]。

CO2在水中的溶解度与温度、压力密切相关[8]。温度不仅改变CO2在溶液中的溶解度,也会影响溶液中化学反应的传质过程和液膜中杂质离子解离后的浓度分布,进而影响低碳钢的腐蚀行为[12-13]。在较低温度下,材料的腐蚀速率随温度升高迅速增加。当温度超过90 ℃,腐蚀速率则逐渐降低并基本平稳[14-17]。然而,材料在200 ℃以上的腐蚀模式是否会发生转变缺乏数据支持[1],且在不同压力条件下,CO2在水中的溶解度也存在差异。通常认为,CO2在水中的溶解度随压力升高而增加, 含量也随之升高[18-19]。H2CO3含量的增加会加速腐蚀反应的阴极过程,提高腐蚀速率[20]。因此,CO2压力与腐蚀速率之间呈线性关系[21]。然而ZHANG等[19]的研究表明,无论CO2处于气相还是超临界态,腐蚀机理基本一致。FARELAS等[22]的试验结果也表明,虽然H2CO3含量随CO2压力升高而增加,但X65钢在4 MPa CO2和8 MPa CO2环境中的腐蚀速率差异不大。可见,CO2进入超临界状态后,压力变化对材料腐蚀行为的影响仍存在争议。

含量也随之升高[18-19]。H2CO3含量的增加会加速腐蚀反应的阴极过程,提高腐蚀速率[20]。因此,CO2压力与腐蚀速率之间呈线性关系[21]。然而ZHANG等[19]的研究表明,无论CO2处于气相还是超临界态,腐蚀机理基本一致。FARELAS等[22]的试验结果也表明,虽然H2CO3含量随CO2压力升高而增加,但X65钢在4 MPa CO2和8 MPa CO2环境中的腐蚀速率差异不大。可见,CO2进入超临界状态后,压力变化对材料腐蚀行为的影响仍存在争议。

基于以上问题,笔者以低合金钢P110SS为研究对象,模拟井下超高温高压微含H2S工况,在40~250 ℃,1~70 MPa CO2条件下开展宽域静态腐蚀试验。研究了CO2进入超临界后,温度和压力变化对腐蚀速率的影响规律,以明确极端苛刻工况下材料的实用性和局限性,为超高温超临界CO2腐蚀提供数据支持。

1. 试验

试验材料选用抗硫低合金油管钢P110SS(以下简称P110SS),其化学成分(质量分数)为:0.26% C,0.49% Cr,0.26% Ni,0.6% Mo,0.6 Mn,0.26% Si,0.003% S,0.01% P,0.02% Ti,0.005% Nb,0.005% V,余量为Fe。显微组织为回火索氏体。浸泡试样尺寸为50 mm×10 mm×3 mm,试样长度方向距离端面3 mm位置打一直径6 mm通孔,用于聚四氟螺栓悬挂挂片。试验前对试样进行标记,表面用砂纸(200~800号)逐级打磨,去离子水冲洗,酒精脱水,冷风干燥,随后用游标卡尺测量试样尺寸并用电子天平称量,精确至0.1 mg。

腐蚀浸泡试验在CORTEST高温高压反应釜中进行,试样处于静态。升温前,用高纯N2除去溶液和高压釜中的氧气。升温至指定温度后,利用增压泵打入指定压力的CO2。试验结束后,用酒精浸泡试样并吹干。用10%(质量分数,下同)HCl+3%六次甲基四胺溶液去除试样表面腐蚀产物后,称量,精确至0.1 mg,采用式(1)计算试样的平均腐蚀速率。采用Quanta 200F型场发射环境扫描电镜(SEM)观察试样表面的腐蚀产物形貌及腐蚀产物的分层情况,同时对腐蚀产物成分进行分析,通过D8X射线衍射仪(XRD)标定腐蚀产物的结构。

|

|

(1) |

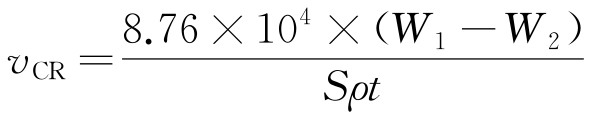

式中:vCR为平均腐蚀速率,mm/a;W1和W2分别为试样腐蚀前后的质量,g;S为试样暴露面积,cm2;ρ为试样密度,g/cm3;t为腐蚀时间,h。

试验溶液为模拟地层水溶液,成分见表1。

| 离子 | Ca2+ | Mg2+ | Na+ | Cl- |

|---|---|---|---|---|

| 质量浓度/(mg·L-1) | 8 741 | 435.5 | 17 807 | 61 093 |

2. 结果与讨论

2.1 温度对P110SS腐蚀速率的影响

由图1可见:随温度升高,试样的腐蚀速率整体呈现先升高后降低的趋势。当CO2压力为10 MPa,温度由40 ℃升至80 ℃时,腐蚀速率显著升高,由0.45 mm/a升至2.43 mm/a;而当温度由80 ℃升至140 ℃时,腐蚀速率反而由2.43 mm/a降至0.3 mm/a;温度进一步升高至180 ℃以上,腐蚀速率进一步降低后基本保持稳定。值得注意,当温度超过180 ℃,不同CO2压力条件下试样的腐蚀速率也基本一致,即在高温下CO2的相态和压力对P110SS的腐蚀影响较小。腐蚀以均匀腐蚀为主,对去除腐蚀产物后的试样表面进行观察,未发现局部腐蚀特征。

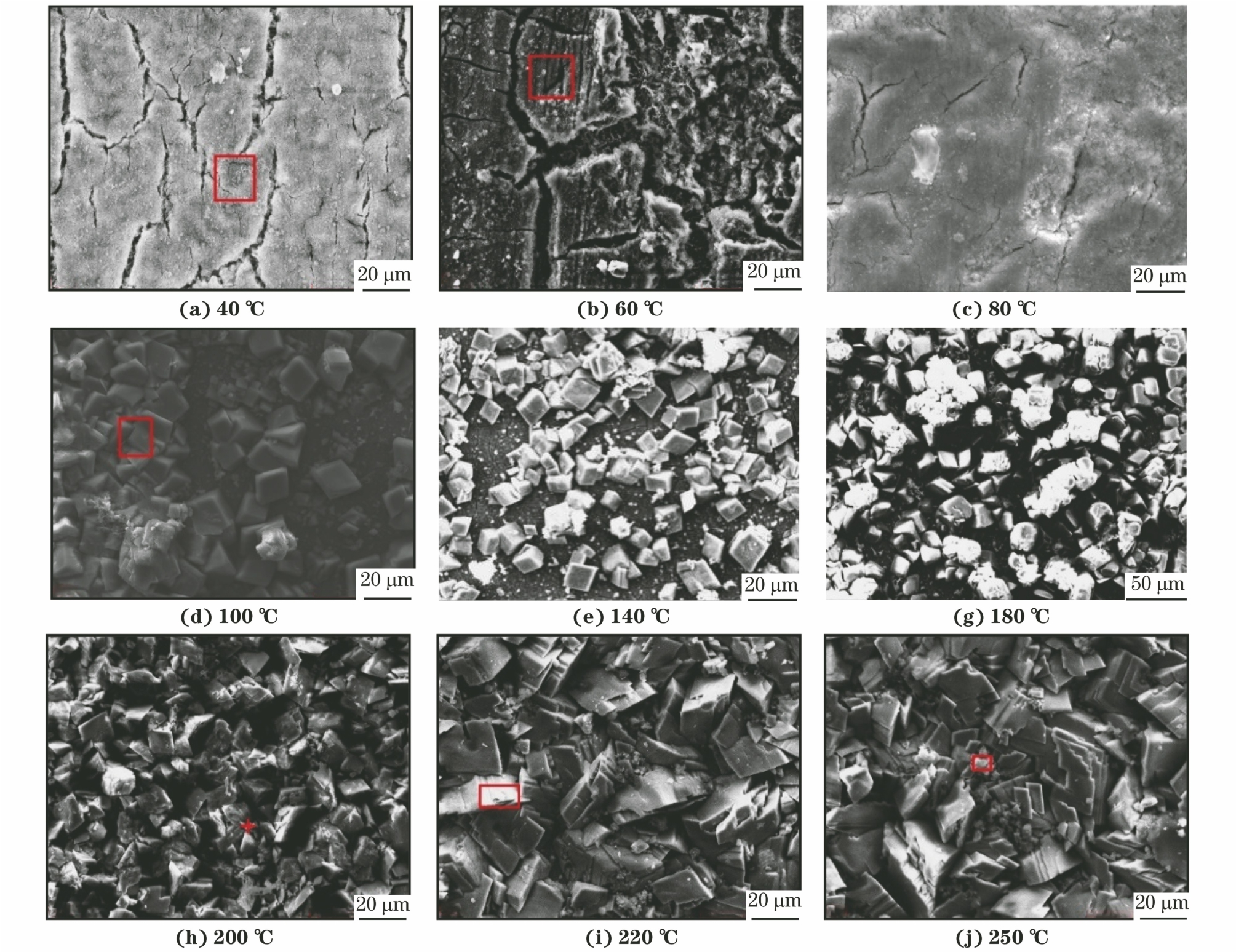

由图2可见:10 MPa CO2条件下,随温度升高,腐蚀产物形态和数量均存在较大转变。当温度低于80 ℃时,不同温度下试样的腐蚀产物形貌基本一致,无规则晶体形貌,均有龟裂纹,结合图1可知,这些腐蚀产物对基体的保护作用较差。升温至100 ℃,腐蚀产物分为两层,表层呈块状,尺寸为10~20 μm,且不能完全覆盖基体表面,局部区域暴露出无确定晶体学形态的腐蚀层。进一步升温至140 ℃和180 ℃,腐蚀产物与100 ℃下的基本一致,在基体表面覆盖得更为完全,尺寸未发生显著变化。当温度超过180 ℃,块状腐蚀产物不均匀堆砌,在表面形成棱状台阶,形态上有向菱形转变的趋势,部分腐蚀产物尺寸超过&20μm。相同温度条件下,试验在不同CO2压力下的腐蚀产物均呈现相近的特征。

由表2可见:当温度不超过80 ℃时,腐蚀产物中缺少Mg,且仅在40 ℃时检出0.38%Ca。100 ℃以上,根据腐蚀产物中Fe、C、O元素的质量比并结合腐蚀产物形貌,推断其为FeCO3。随温度升高,部分腐蚀产物中检出Ca、Mg元素。