超级13Cr马氏体不锈钢(以下简称超级13Cr钢)具有良好的耐CO2腐蚀性能和经济性,广泛应用于各大油田[1]。该钢还具有较强的抗局部腐蚀性能,这是因为其碳含量较低,且添加了钼、镍等合金元素[2]。然而,近年来在极端工况如超深高温高压气井下,关于该钢的失效事故报道日益增多[3]。哈拉哈塘油田的HA7-9井部分油管及接箍纵向开裂,CO2、H2S共存加之Cl-含量高的腐蚀环境引发了硫化物应力腐蚀开裂(SSCC)[4];克深2-2-12高压气井A环空腐蚀环境诱发部分S13Cr110钢制油管产生裂纹,导致该油管发生应力腐蚀开裂(SCC)而泄漏,引发完井管柱中油管挤毁和脱扣[5];某井天然气中的CO2和凝析水等腐蚀介质共同作用,引起部分改良型13Cr钢特殊螺纹接头油管发生腐蚀[6];西部某气田高温高压气井钻井液污染磷酸盐环空保护液诱发超级13Cr钢油管发生应力腐蚀开裂[7]。类似事故的发生给油田带来了巨大的经济损失[8]。

为了提高超级13Cr钢在超深高温高压气井这种极端苛刻工况下的适用性,赵密锋等[3]对超级13Cr钢油管在不同环境中的使用范围及相关试验要求做出了规定;常泽亮等[9]研究了磷酸盐完井液中超级13Cr钢油管的腐蚀程度及SCC敏感性;李琼玮等[10]研究了含H2S气井腐蚀环境对超级13Cr油套管的承载能力及SSC敏感性的影响;吕祥鸿等[11]探讨了超级13Cr钢油管在主要成分为焦磷酸钾(K4P2O7)的高pH完井液中的腐蚀机制和开裂机制;吕乃欣等[12]针对超级13Cr钢在O2/CO2环境中的断裂机制与腐蚀机理进行了深入研究。通过不断探索研究,超级13Cr钢在含Cl-、CO2、磷酸盐以及H2S环境中的适用性、影响因素及作用机制已逐步明晰,但是针对该钢在甲酸盐环境中的腐蚀研究较少。

笔者对超级13Cr钢油管接箍在西部某油田高温高压甲酸盐环空保护液中的理化性能进行了分析,探讨了该接箍开裂的原因,以期避免类似事故的再次发生。

1. 接箍服役工况

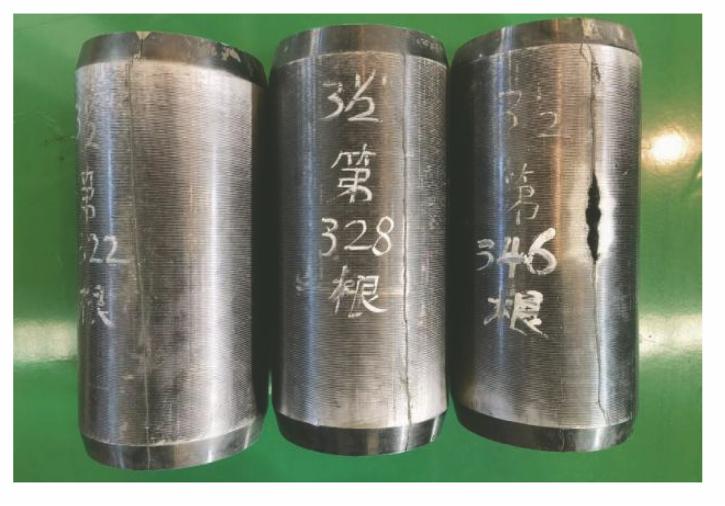

西部某油田高温高压气井在修井作业期间,共发现35根ϕ88.90 mm×7.3 4 mm/9.52 mm TN-110 13Cr TSH563油管接箍沿纵向开裂。该井完钻井深为7 777 m,采用密度为1.40 g/cm3的有机盐(甲酸盐)完井液,油压为77.70 MPa,日产气25.42×104 m3,日产液11.31 m3。该井天然气中CO2质量分数为1.220%~1.901%,不含H2S;地层水pH约5.20,Cl-质量浓度为60 300~62 100 mg/L。失效接箍样品如图1所示,图中所示的开裂接箍分别为第322、328及346根油管接箍,取第346根油管接箍作为本研究样品。

2. 理化检验与结果

2.1 化学成分分析

从开裂接箍上取样,依据ASTM A751-20《钢铁产品化学分析的标准测试方法 实践和术语》,使用ARL 4460型直读光谱仪对其进行化学成分分析,结果见表1。由表1可知,接箍的化学成分满足该油田油管订货技术协议对超级13Cr钢油管接箍(含P元素技术偏离)的要求。

| 项目 | 质量分数/% | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| C | Si | Mn | P | S | Cr | Mo | Ni | Nb | V | Ti | Cu | B | Al | |

| 测试值 | 0.022 | 0.2 | 0.16 | 0.015 | <0.005 | 12.35 | 1.95 | 5.74 | <0.000 1 | 0.015 | 0.000 3 | 0.051 | <0.000 1 | 0.036 |

| 订货技术协议要求 | - | - | - | ≤0.020 | ≤0.005 | - | - | - | - | - | - | - | - | - |

2.2 金相检验

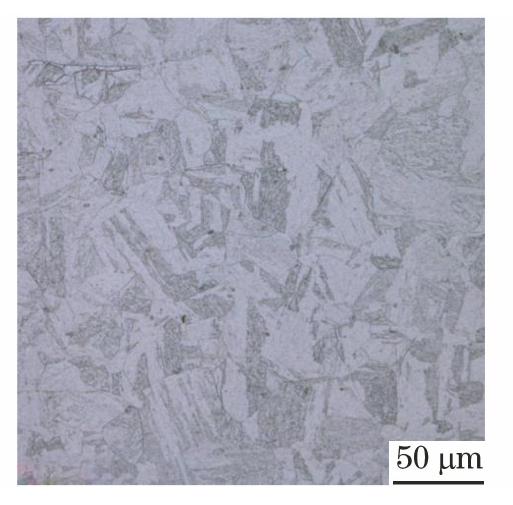

从开裂接箍上取样,依据ASTM E112-13(2021)《测定平均晶粒度的标准试验方法》、ASTM E3-11(2017)《金相标本制备标准指南》以及ASTM E45-18a(2023)《钢中夹杂物含量测定的标准试验方法》标准,采用OLS 4100型激光共聚焦显微镜对试样的晶粒度、显微组织和非金属夹杂物进行分析,由图2可见,开裂接箍组织为回火马氏体,晶粒度6.0级,非金属夹杂物A0.5、B0.5、D0.5~1.0级,未见异常组织分布。

2.3 力学性能检测

从开裂接箍上取纵向拉伸试样和纵向冲击试样,依据ASTM A370-20《钢产品机械性能测试的方法和定义》标准分别进行拉伸性能试验和夏比冲击试验,结果见表2和表3。从接箍上取横向硬度试样,依据ASTM E18-20《金属材料洛氏硬度的标准测试方法》标准进行洛氏硬度试验,结果见表4。以上试验结果表明,开裂接箍的拉伸性能、冲击性能及硬度均满足该油田油管的订货技术协议要求。