复合材料是指由母材(又称基材)与复合层通过物理、机械或化学方法复合而成的材料。常见的复合材料是在碳钢或低合金钢母材上,复合非金属或金属等复合层(例如硝化纤维、不锈钢、钛、铜等),以防止异常燃烧引发爆炸或提高复合材料的耐腐蚀等性能。黏接剂黏接的复合材料,一般是薄壁金属与薄壁非金属[1-4]。

复合材料中的缺陷主要是母材与复合层界面上的未完全复合,包括气泡、夹渣或脱黏等,可能呈完全脱开或不完全脱开状态[5-7]。

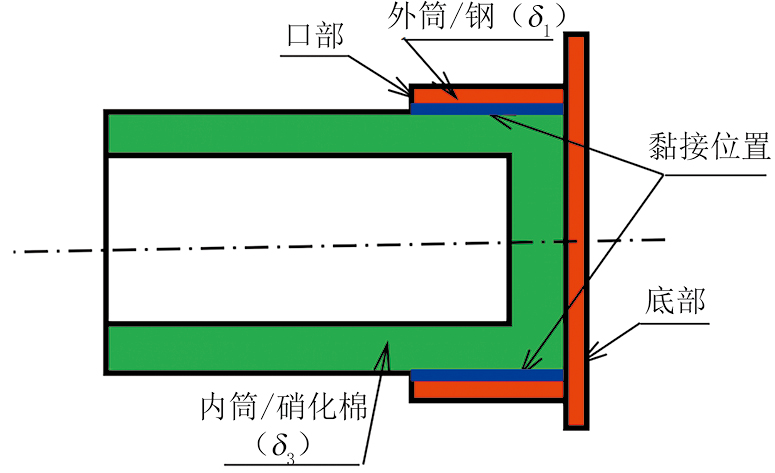

某薄壁圆筒的内筒(为非金属材料硝化棉,壁厚为3 mm)与外筒(为金属材料钢,壁厚为1 mm)为搭接结构,由黏接剂黏结而成,其结构示意如图1所示。

设计图纸要求外筒相对于内筒的轴向拔断力(以下简称黏接强度)为:一组平均结果不小于6 000 N,一组单发最小值不小于4 000 N。

1. 检测黏接质量的超声波多次反射衰减法

该试验使用超声波多次衰减法检测外筒与内筒搭接的黏接质量。

1.1 不同黏结质量的超声反射波特点

超声检测时,超声波从金属外筒一侧射入时,有如下特点:①在示波屏上出现的各种反射波是重合的;②形成的反射波包络面积的特征:黏接良好时面积较小,黏接不良时面积中等,没有黏接时面积较大,黏接良好、不良与没有黏接的超声反射波形如图2所示。

出现该波形差异的原因如下:①外筒是金属材料,内筒是非金属材料。金属外筒/黏结层/内筒三者之间的声阻抗相差很大;②金属外筒与非金属内筒都很薄,黏结层也很薄(一般约1 mm);③黏结层内的缺陷,例如气泡、夹渣或脱黏等,基本平行于外筒与内筒的黏结面;金属外筒/黏结面/黏结层(缺陷)/黏结面/非金属内筒等处黏结剖面图如图3所示。

1.2 不同黏结质量的黏结面积

(1)黏结良好时,超声波透射过外筒/黏结层/内筒,并在内筒内表面返回;超声能量在内筒内部被强烈吸收衰减,反射波次数很少,则在示波屏上,超声波包络面所包络的面积较小,即黏结面积较小[见图2(a)]。

(2)黏接不良时,有极少部分超声能量进入黏结面,透射至在内筒内表面返回,超声能量损耗较少,反射波次数较多,在示波屏上,超声波包络面所包络的面积中等,即黏结面积中等[见图2(b)]。

(3)没有黏接时,即脱黏时,超声波在外筒内表面几乎100%全反射,超声波传播仅限于外筒内;超声能量损耗特别少,反射波次数特别多,则在示波屏上,超声波包络面所包络的面积较大[见图2(c)]。

综上所述,根据示波屏上超声波包络面所包络的面积大小,可以辨别该薄壁圆筒外筒与内筒搭接的黏结质量(黏结良好、黏结不良、没有黏接/脱黏等)。

2. 仿真模型

2.1 仿真模型设计

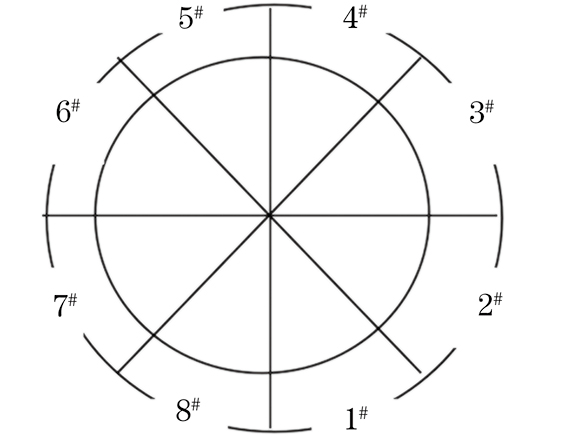

该试验设计了几个不同类型的仿真模型,具体如下:①仿真模型试件均为尚未黏接的薄壁圆筒本体(参见图1);②根据不同的黏接面积{全部黏结良好、部分黏结良好(>25%)、脱黏等}及状态{对称分布或偏心分布等},试验设定6个型号仿真模型、每个型号制作两个试件,即Ⅰ①、②~Ⅵ①、②;③将薄壁圆筒的圆周分成八等份,八等分示意如图4所示,各等分部位分别编号为1#~8#;④设计对圆筒进行,均匀测试40次,即将内筒与外筒整个圆周(360°)均匀分成40份,每一份9°。

2.2 黏接质量超声检测

(1)Ⅰ号仿真模型(①、②)(全部脱壳):不涂黏结剂,将外筒与内筒组合,并对此组合的薄壁圆筒,进行40次均匀超声检测/信号采集/数据处理,得到40个反射回波包络线所包络的面积值。

(2)Ⅱ号仿真模型(①、②)全部黏结良好,全部施涂黏结剂,将外筒与内筒组合,按Ⅰ号仿真模型相同程序处理。

(3)Ⅲ号/Ⅳ号仿真模型(黏结面积为50%):Ⅲ号(①、②)对称分布:1#,2#,5#,6#黏结;3#,4#,7#,8#不黏结。Ⅳ号(①、②)偏心分布:1#,2#,3#,4#黏结;5#,6#,7#,8#不黏结。将上述两个仿真模型的外筒与内筒组合,按Ⅰ号仿真模型相同程序处理。

(4)Ⅴ号/Ⅵ号仿真模型(黏结面积为75%)Ⅴ号(①、②)偏心分布:1#~6#黏结;7#、8#不黏结。Ⅵ号(①、②)对称分布:1#~3#黏结,4#不黏结;5#~7#黏结,8#不黏结。将上述两个仿真模型的外筒与内筒组合,按 Ⅰ号仿真模型相同程序处理。

2.3 黏结质量与拔断力试验

(1)使用超声波多次反射衰减法对各个仿真模型均匀检测40次。

(2)计算各次检测的超声波包络面的面积值。

(3)计算全部黏结与全部未黏结的包络面面积平均值。

(4)计算各个仿真模型的整体包络面面积值。

(5)进行拔断力试验,并记录拔断力测试结果。

(6)建立超声波包络面面积与拔断力测试值的对应关系。

(7)根据设计图纸要求,建立仿真模型黏接强度评价程序。

2.4 黏结质量与拔断力试验数据

黏结质量与拔断力试验数据如表1所示。