21世纪海洋战略已成为国家发展战略的重要部分,随着海洋经济的不断发展,越来越多的金属材料应用于海洋工程装备中[1-3]。在众多金属材料中,不锈钢因具有良好的力学性能、韧性和加工成形性能,出色的耐蚀性、抗氧化能力,成本低以及污染小等优点,成为海洋工程中广泛使用的金属材料,对海洋经济的发展有着重要的作用[4-8]。

在海洋环境中,不锈钢材料中的元素含量对其组织结构及耐蚀性有着直接影响。吕迎玺[9]对比分析了不同Mo含量的316L、904L、S31254和S31254-B奥氏体不锈钢在10%(质量分数,下同)NaCl溶液中的腐蚀行为,结果表明:四种不锈钢在10%NaCl溶液中的耐蚀性由强到弱依次为S31254-B,S31254,904L,316L,且低温时效态不锈钢的耐蚀性大于固溶态不锈钢。提高Mo含量、加入微量合金元素B、低温时效处理等均有利于提升材料的耐蚀性。这是由于B促使表面形成富Cr、Mo氧化物的钝化膜,提升了钝化层的致密性,减少了晶界处贫Cr、贫Mo区,提高了不锈钢的耐蚀性。朱磊[10]研究了2205不锈钢在3.5%NaCl溶液中的电化学腐蚀行为,固溶态含铜2205不锈钢的耐蚀性随着铜含量的增加而上升;经1 050 ℃固溶30 min,250 ℃时效4 h后,含铜2205不锈钢的腐蚀速率最低,耐蚀性最强;并且铜含量越高,2205不锈钢的耐蚀性越好。PAN等[11]在新型Fe-Cr-Mn-Al双相不锈钢的基础上研究了Cu含量对不锈钢相分数、力学性能和耐蚀性的影响,结果表明,在Fe-Cr-Mn-Al体系中添加0.5%(质量分数,下同)Cu可提高奥氏体的体积分数和稳定性,在更大的应变范围内发生TRIP(相变诱导塑性)效应,大大提高钢的强度和塑性,此外,加入Cu元素增加了奥氏体中的Cr含量,提高了双相不锈钢的抗点蚀性能。MOON等[12]研究了Mo和Cr对奥氏体钢组织、力学性能和抗点蚀性能的影响,发现Mo和Cr的加入抑制了k-碳化物的析出,降低了奥氏体基体的本征强度,而DO3相的强度与奥氏体基体相当或更高,电化学测试表明,Mo和Cr的加入形成了保护膜,提高了钢材的抗点蚀性能,而过量的Mo和Cr则会降低其抗点蚀能力。

310S不锈钢是一种高Cr、Ni含量的奥氏体耐热钢,常温下具有稳定的奥氏体组织,同时具有很好的高温抗氧化性、高温力学性能等综合性能且耐蚀性优异,目前广泛应用于强氧化性和酸性的环境中,如其在航空航天、化学化工、高温炉、机械制造等领域应用广泛[13-14]。800H不锈钢是Fe-Ni-Cr系耐蚀合金,在高温下具有稳定的奥氏体组织,在很多高温或液体环境中具有优异的高温力学性能和抗氧化性能,且具有很强的耐蚀性。同样被广泛用于石化工业、化工设备、冶金工业、航空不锈钢等领域[8,15]。近年来,这两种不锈钢也被应用于高温高盐雾海洋环境[2-5]。

笔者对比了310S不锈钢和800H不锈钢的组织结构及其在天然海水中的电化学性能,揭示了这两种不锈钢材料组织结构、腐蚀机理、耐蚀性的差异原因。

1. 试验

1.1 试样

试验材料为310S不锈钢和800H不锈钢,其化学成分见表1。试样尺寸为20 mm×20 mm×5 mm,用无水乙醇洗去表面油渍后,用砂纸(800~3000号)逐级打磨,随后对其进行抛光,采用侵蚀液(3 mL HCl+12 mL H2O+1g FeCl3)侵蚀20~30 s后,再用无水乙醇清洗并吹干,将处理好的试样置于干燥皿中待用。

| 试样 | 质量分数/% | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Cr | Ni | Si | Mn | C | P | S | Al | Cu | Ti | |

| 310S | 24~26 | 19~22 | ≤1 | ≤2.0 | ≤0.08 | ≤0.045 | ≤0.03 | 0 | 0 | 0 |

| 800H | 19~23 | 30~35 | ≤1 | ≤1.5 | 0.05~0.10 | ≤0.03 | ≤0.015 | 0.15~0.60 | 0.75 | 0.15~0.60 |

1.2 试验方法

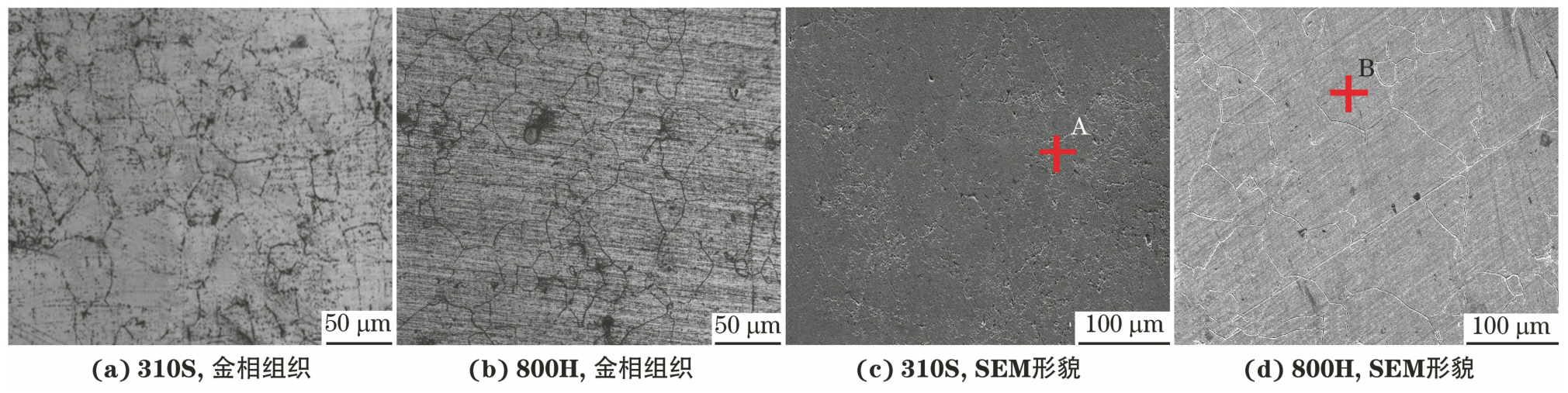

1.2.1 形貌观察

采用光学显微镜(蔡司倒置金相显微镜Axio Vert. A1)观察310S不锈钢和800H不锈钢的显微组织。利用场发射扫描电子显微镜(SEM)对310S不锈钢和800H不锈钢进行显微组织观察及能谱(EDS)分析。采用增加了开尔文控针技术的MFP-3D原子力显微镜(AMF)测试310S不锈钢和800H不锈钢表面形貌,微区自腐蚀电位分布,扫描范围为50 μm×50 μm,分辨率为512帧,扫描频率为0.977 Hz。

1.2.2 天然海水浸泡腐蚀试验

将310S不锈钢和800H不锈钢试样分别浸入天然海水中,浸泡时间为72 h。浸泡试验结束后,用盐酸氯化铁水溶液洗去试样表面腐蚀产物,然后依次用去离子水和乙醇去除表面残留的盐酸氯化铁水溶液,吹风机吹干试样并用电子分析天平称量。利用扫描激光共聚焦显微镜记录浸泡试验后310S不锈钢和800H不锈钢试样的表面微观形貌。按式(1)计算腐蚀速率。

|

|

(1) |

式中:v为平均腐蚀速率,mm/a;M0和M1分别为试样试验前后的质量,g;S为腐蚀面的面积,mm2;t为试验时间,h。

1.2.3 电化学试验

电化学试验采用PARSTA T 4000A电化学工作站完成,试验溶液为天然海水。采用三电极体系,其中,工作电极为310S和800H不锈钢试样,参比电极为饱和甘汞电极(SCE),辅助电极为铂电极。文中电位若无特指,均相对于SCE。将试样置于试验溶液中1 200 s,待开路电位(OCP)稳定后,以0.5 m V/s的扫描速率进行动电位极化曲线测试。电化学阻抗谱(EIS)测试在OCP条件下进行,测试时间为10 min,频率范围为0.1~100 000 Hz,正弦电位信号振幅为5 m V。为了保证试验结果的准确性,采用3个平行试样。

1.2.4 X射线衍射分析(XRD)试验

利用X射线衍射仪(XRD,Bruker D8-Advance)对310S和800H不锈钢基体进行物相分析,使用CuKα为X射线源(λ=0.154 06 nm),采用0.5(°)/s的扫描速率在2θ=10°~90°范围内扫描。

2. 结果与讨论

2.1 微观形貌

由图1可见:310S试样的室温组织为单一奥氏体,基体中分布点状的第二相,且存在孪晶组织,晶粒呈无规则的多边形,晶粒尺寸大多为30~50 μm[16-19];800H试样基体组织为奥氏体,晶粒尺寸大多为20~50 μm,合金晶界和基体中有少量碳化物析出。相比于310S试样,800H试样的晶粒更加细化,析出相也更多[19]。这是由于800H试样中加入了Al、Cu、Ti等合金元素,合金基体中易产生析出物。

由表2可见:310S试样表面析出相主要是Cr和Ni的碳化物,800H试样表面析出相主要是富Cr碳化物和Al、Ti的碳氮化合物[20]。微合金元素Ti的加入,使得基体中的析出物含量增多,且颗粒细小、呈弥散状分布,起到较好的细晶强化和析出强化作用[2,21-22]。Cu的加入会导致第二相析出,并影响双相不锈钢的性能,当Cu含量较低时,Cu会固溶在基体中,起到固溶强化作用。可以看出,由于Cu含量低,显微组织中未观察到含Cu的析出相[23-25]。Al作为铁素体形成元素,在铁素体中略有富集,两相分布较为均匀[5,26]。