0. 引言

铜具有低电阻率和优异的抗电迁移能力,已成为目前超超大规模集成电路技术(ULSI)中主流的互连材料[1-3]。铜互连薄膜因具有取代铝基互连材料的应用潜力而引起了广泛关注。目前,主要通过电沉积[4-5]、化学气相沉积(CVD)[6]、脉冲激光沉积(PLD)[7]和磁控溅射[8-9]等方法制备铜薄膜。其中,磁控溅射由于其沉积速率快、阻尼率低、重复性和稳定性高等[10]优点,成为铜薄膜沉积的常用方法。

在影响薄膜质量的诸多因素中,磁控溅射靶材的微观结构起着关键作用,溅射沉积后的退火工艺也是关键影响因素[11-12]。集成电路技术的快速发展使得薄膜材料的需求量日益增长,同时对溅射靶材的性能也提出了更严格的要求。WANG等[13]通过对比不同晶粒结构铜靶的溅射性能,发现微粒靶具有相对均匀、密集的溅射蚀刻形态。目前,在集成电路互连材料领域,有关铜材料的研究主要集中在铜或铜薄膜单一方面,少有铜靶材与铜薄膜关联性的报道。为此,作者以纯铜为原料,采用真空感应熔炼、均匀化退火、锻造、温轧和退火工艺制备纯铜靶材,研究了温轧态和退火态纯铜靶材的微观结构和性能;采用磁控溅射工艺制备铜薄膜,并对铜薄膜进行退火,研究了沉积态和退火态薄膜的微观结构和电学性能,分析了靶材结构和性能对薄膜微观结构和性能的影响,以期为铜靶材的制备和薄膜的微观结构和性能优化提供试验参考。

1. 试样制备与试验方法

试验原料为纯度大于99.99%的纯铜,采用真空感应熔炼方法制备纯铜铸锭;对铸锭进行750 ℃×4 h的均匀化退火以消除铸锭的组织和成分偏析,然后进行锻造;对锻件进行纵横交替的温轧,根据研究团队此前的研究工作[14],结合不同温度下铜的再结晶程度,确定温轧温度为500 ℃,参考最佳加工窗口的应变速率范围,根据S. Ekelund公式[15],结合每道次15%的压下量,选择轧制速度为6 mm·min−1,轧制总变形量为75%;在400,500,600,700 ℃不同温度下退火1 h,水冷。

使用电火花线切割机在温轧态和退火态纯铜试样表面和中心切割出尺寸为10 mm×5 mm×5 mm的试样,经打磨、抛光,用质量分数为5%三氯化铁溶液腐蚀后,采用Smart Proof 5型共聚焦光学显微镜观察表面和中心的显微组织,利用Image J软件的手动统计法得到平均晶粒尺寸。采用SmartLab TM9kW型X射线衍射仪(XRD)获得纯铜试样表面和中心的XRD谱,采用铜靶,Kα射线,工作电压为40 kV,工作电流为40 mA,扫描范围为0°~90°,步长为0.02°,采用晶面织构系数表征(hkl)晶面择优取向的程度[16],计算公式为

|

|

(1) |

式中:TC(hkl)为(hkl)晶面织构系数,晶面为纯铜的(111)、(200)、(220)和(311)晶面;n为衍射峰个数,取4;I(hkl)和I0(hkl)分别为试样和标准铜粉末(hkl)晶面的衍射峰相对强度[17],I0(111)=100,I0(200)=46,I0(220)=20,I0(311)=17。

利用FEI Versa 3D型扫描电镜的电子背散射衍射(EBSD)模式表征温轧退火态纯铜表面与中心的微观结构和晶体取向,利用反极图(IPF)和取向分布函数(ODF)对铜的晶体取向进行测量和分析。采用HXD-1000TMC/LCD型维氏硬度计测纯铜试样表面与中心位置的硬度,载荷为1 N,保载时间为10 s,测5次取平均值。

以温轧态和退火态纯铜为靶材,采用JGP-450B型直流磁控溅射仪制备纯铜薄膜。先用无水乙醇和去离子水清洗靶材,去除表面油污与固体杂质;对靶材进行5 min的预溅射,以去除靶材表面的氧化层;选用P(100)型单面抛光硅片为衬底,在室温下抽真空至本底真空度为1×10−3 Pa,通入氩气,使溅射室工作压力保持在4.5 Pa;在150 W功率下溅射30 min,得到沉积态纯铜薄膜。对2种靶材制备的沉积态薄膜进行高真空退火,真空度为8×10−4 Pa,然后充N2气体保护,保持压力略小于大气压力,退火温度为300,400,500 ℃,退火时间为1 h。

采用SmartLab TM9kW型X射线衍射仪对沉积态和退火态纯铜薄膜的相结构进行分析,采用铜靶,Kα射线,工作电压为40 kV,工作电流为40 mA,扫描范围为0°~90°,步长为0.02°。采用AFM Park XE7型原子力显微镜对纯铜薄膜的表面形貌进行表征,采用非接触模式,扫描面积为1 μm×1 μm。采用SZT 2C型四点探针测试仪测纯铜薄膜的电阻率,测试电压和电流分别为2 V和100 μA。

2. 试验结果与讨论

2.1 纯铜靶材的微观结构和硬度

由图1可以看出,温轧态纯铜靶材表面和中心的组织差异较大,晶粒尺寸分布不均匀。表面组织中还存在因轧制而拉长的未完全回复的纤维状组织,而中心组织则由部分粗化的亚晶和部分动态再结晶形成的细小等轴晶组成,晶界不明显。

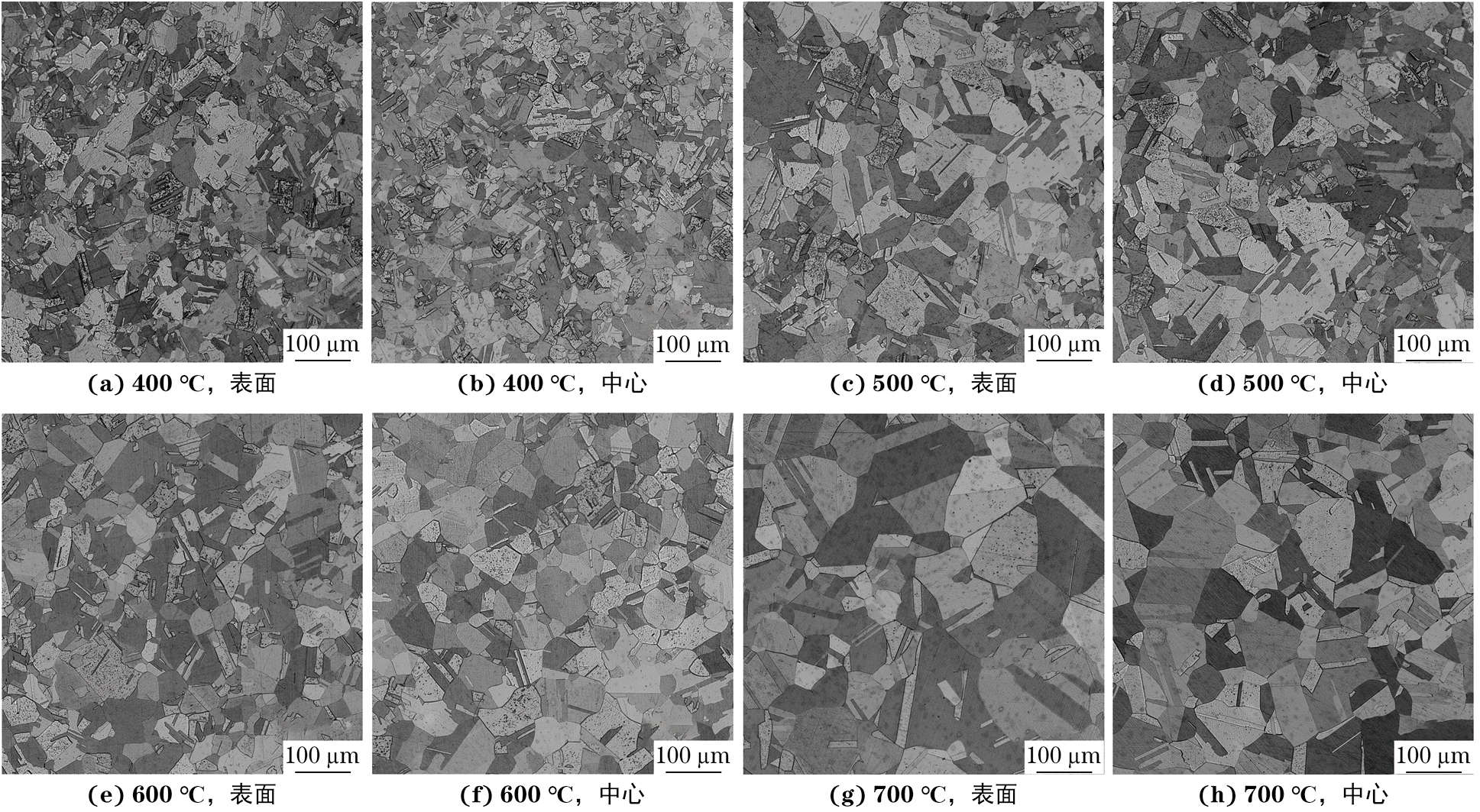

由图2可以看出,不同温度退火态纯铜靶材表面和中心的组织相似。400 ℃退火后温轧态纯铜靶材组织中部分晶粒发生再结晶及长大,大尺寸和细小晶粒分化更加明显,晶粒尺寸整体仍呈现不均匀状态;500 ℃退火后部分细小晶粒长大,晶粒平均尺寸变大,晶粒分布变得相对均匀;随着退火温度升高至600 ℃时,晶粒尺寸进一步均匀化,细小晶粒几乎消失,形成等轴晶形貌,平均晶粒尺寸约为39.30 μm;当退火温度继续升高到700 ℃时,晶粒明显长大,平均晶粒尺寸增加到53.64 μm。

由图3可以看出,不同温度退火处理后纯铜靶材表面的衍射峰相对强度与温轧态相比未出现明显变化。温轧态靶材表面和中心存在衍射强度分布不均匀的现象,而退火可以缓解晶面的择优取向,改善靶材微观结构的不均匀性。由表1可知,温轧态和不同温度退火态纯铜靶材表面均呈现出较高程度的(111)晶面择优取向,而中心则均呈现出较高的(220)晶面择优取向。IC(111)/IC(220)代表了(111)晶面的相对择优取向趋势,IC(111)/IC(220)越大,说明(111)晶面取向相对越强。600 ℃退火态纯铜靶材表面的(111)晶面取向最强,且中心(111)晶面取向也大于温轧态纯铜靶材。