0. 引言

铜箔带软连接头由大厚度铜块和铜箔带软连接熔焊而成,主要用于铜排(母线)与发电机组、变压器及其他大型导电器设备之间的软性连接[1]。国际热核试验堆和高热流密度部件(包括转化器和反应堆真空容器第一壁)常用的散热器框架和结构材料为CuCrZr合金[2],当作为核聚变堆的结构材料时,必然涉及该合金的软性连接。真空电子束焊具有能量密度高、热效率高、深宽比大、真空环境、易于实现工程化等特点[3],适用于聚变堆CuCrZr合金的软性连接。

目前有关CuCrZr合金电子束焊接方面的研究主要集中在合金块的电子束焊接工艺以及工艺参数对接头性能影响方面[4-6],但是未见电子束焊接应用于CuCrZr合金块/箔带软连接方面的研究报道。基于此,作者对60 mm厚的CuCrZr合金块/CuCrZr合金箔带软连接进行真空电子束焊接,研究了扫描振幅(电子束横向振荡的幅度)对接头组织与力学性能的影响,以期为核聚变堆结构材料的电子束焊接研究提供关键技术及数据支撑。

1. 试样制备与试验方法

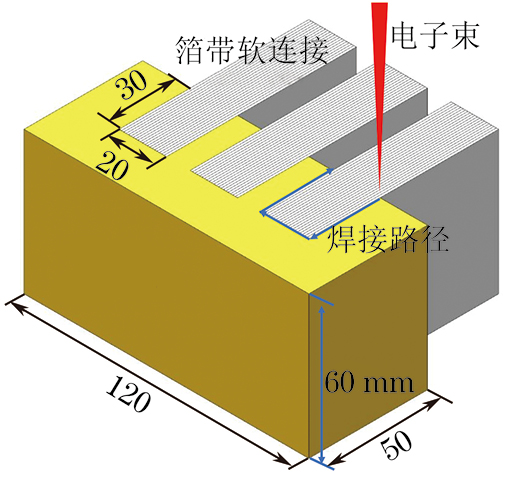

母材为陕西斯瑞新材料公司提供的CuCrZr合金块和CuCrZr合金箔带软连接,其中:合金块的尺寸为50 mm×120 mm×60 mm,化学成分(质量分数/%,下同)为1.05Cr,0.103Zr,98.75Cu,抗拉强度为439 MPa,屈服强度为386 MPa,断后伸长率为23%;合金箔带软连接由100片0.2 mm箔带叠加整理,通过扩散焊机焊接而成,其尺寸20 mm×80 mm×60 mm,化学成分为0.772Cr,0.097Zr,99.05Cu,抗拉强度为410 MPa,屈服强度为407 MPa,断后伸长率为5%。CuCrZr合金块和CuCrZr合金箔带软连接的显微组织如图1所示,可见:合金块的显微组织为粗大的等轴晶(铜基体)与单质铬颗粒,单质铬颗粒弥散分布在铜晶粒内部和晶界处;箔带软连接的显微组织为细小的等轴晶,单质铬颗粒较少,同时可观察到明显的扩散界线。在合金块长度方向上每隔10 mm开出1个尺寸为20 mm×30 mm×60 mm的凹槽。焊接前用砂纸打磨待焊接表面以去除氧化膜,然后置于乙醇中用超声波清洗以去除油污等杂质。采用K110型真空电子束焊机对合金块和箔带软连接进行焊接,具体焊接结构如图2所示,电子束光斑聚焦在合金块和箔带软连接的界面处,加速电压为120 kV,焊接速度为3 mm·s−1,焊接束流为95 mA,圆形波扫描,扫描频率为600 Hz,扫描振幅分别为1.5,2.0,2.5 mm。

采用线切割机切取金相试样,经打磨、抛光,用1 g FeCl3+6 mL HCl+12 mL H2O的混合溶液腐蚀后,采用VHX-5000型光学显微镜观察焊缝截面形貌以及接头不同区域的截面显微组织。采用HXD-1000 TMSC/LCD型数字显微硬度计测接头不同区域的显微硬度,载荷为500 N,保载时间为10 s,测试间距为0.1 mm。按照GB/T 228.1—2021《金属材料拉伸试验第1部分:室温试验方法》,在接头上距焊缝上表面20 mm处截取拉伸试样,取样位置及拉伸试样尺寸如图3所示,采用GNT 300型电子万能材料试验机进行室温拉伸试验,拉伸速度为0.75 mm·min−1。拉伸试验结束后,采用S-3400N型扫描电子显微镜(SEM)观察拉伸断口形貌。

2. 试验结果与讨论

2.1 对宏观形貌的影响

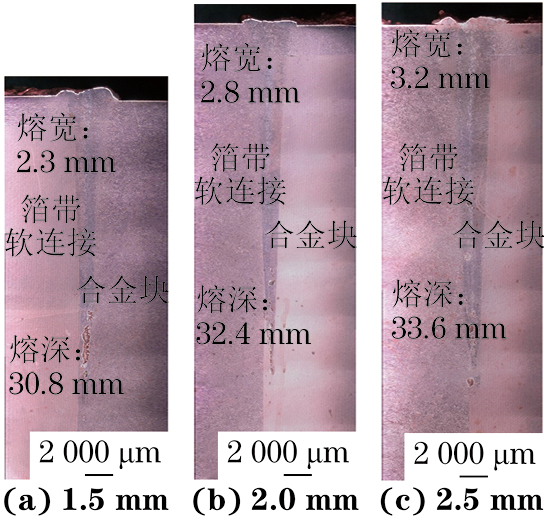

由图4可以看出,不同扫描振幅下接头焊缝截面均呈尖钉状特征,这与陈倩倩等[7]的研究结果相吻合。焊缝底部存在明显的密集气孔,这是电子束深熔焊的一种特有缺陷,主要是由于厚板焊接时熔池在极短时间内快速凝固,熔池中气体难以从焊缝底部逸出,从而形成气孔[8]。随着扫描振幅的增大,焊缝底部气孔的密集程度降低,这是因为增大扫描振幅导致熔宽增大,熔池中气体更容易逸出。随着扫描振幅的增加,熔深和熔宽均增大,且熔宽增加的趋势大于熔深;计算得到1.5,2.0,2.5 mm扫描振幅下的深宽比分别为13.4,11.6,10.5,随着扫描振幅的增加而降低。

2.2 对显微组织的影响

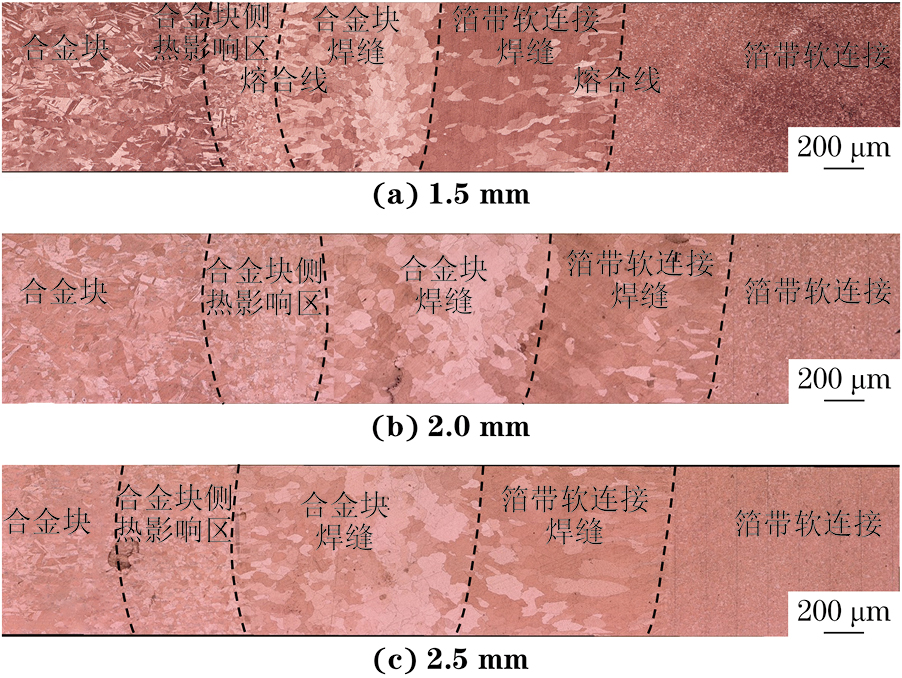

由图5可见,不同扫描振幅下CuCrZr合金块/CuCrZr合金箔带软连接的电子束焊接接头均由母材、合金块侧热影响区(HAZ)和焊缝组成,焊缝分为合金块熔化形成的焊缝(合金块焊缝)和箔带软连接熔化形成的焊缝(箔带软连接焊缝)。箔带软连接侧未见明显热影响区,这是由于电子束焊接的温升与箔带软连接的高温扩散焊接温升比较接近,电子束焊接对箔带软连接母材组织的影响不显著。随着扫描振幅的增加,焊缝和热影响区的宽度均增大。不同扫描振幅下接头组织形貌无明显差异,焊缝主要以等轴晶与柱状晶为主,而热影响区主要以粗、细混合的等轴晶为主。在电子束焊接过程中,高能电子束快速轰击铜合金母材表面,使得母材瞬间熔化形成熔池,随后熔池快速冷却凝固,熔池金属依附在母材表面上非均匀形核,以柱状晶的形态沿着与温度梯度相反的方向向熔池中心生长。在焊缝中心观察到的等轴晶,是焊缝中心熔体达到过冷度后,在杂质元素的非均匀形核作用以及散热方向的不显著性影响下,晶核自由生长所致。此外,在电子束的搅拌作用下,原有的晶粒被破坏并重新排列,从而在焊缝中心形成等轴晶[9]。

由图6可知,不同扫描振幅下箔带软连接焊缝的晶粒尺寸比合金块焊缝大,这说明两侧焊缝组织呈现不均匀性。在焊缝中还观察到一些分布稀疏的细小单质铬颗粒。在电子束焊接过程中,焊缝金属快速凝固,大部分铬元素来不及从焊缝中析出,直接固溶进入铜基体,形成过饱和固溶体,只有少量的铬元素在焊缝金属凝固过程中于晶粒内或晶界处析出,从而在焊缝中形成少量细小的单质铬颗粒[3]。合金块侧热影响区主要由铜基体以及弥散分布的白色单质铬组成,其中单质铬不仅以颗粒状分布在晶粒内和晶界处,还以团絮状分布于晶界处。对比发现,焊缝中的单质铬颗粒数量低于热影响区,这与文献[10]的研究结果一致。随着扫描振幅的增加,焊缝和合金块侧热影响区的晶粒尺寸均增大,并且热影响区中的单质铬颗粒数量降低。随着扫描振幅的增大,相应的焊接热输入增大,大量铬元素固溶进入铜基体内,从而降低了单质铬的析出。

2.3 对力学性能的影响

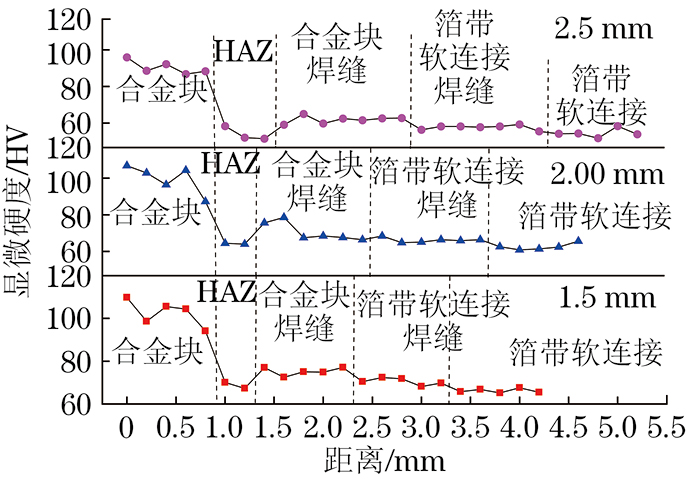

由图7可以看出:不同扫描振幅下接头的横截面显微硬度变化趋势基本一致,合金块侧热影响区的硬度最低,焊缝硬度高于箔带软连接母材,低于合金块母材,其中合金块焊缝硬度略高于箔带软连接焊缝。合金的显微硬度取决于其晶体结构、晶粒尺寸、位错密度以及析出相数量、大小和分布等[11]。箔带软连接焊缝的晶粒尺寸大于合金块焊缝,由Hall-Petch公式可知,合金块焊缝的硬度更高。焊缝的显微硬度低于合金块母材,是因为焊缝中的铜基体中固溶了大量的铬元素,固溶强化效应增强但铬单质的沉淀强化效应减弱,而沉淀强化效应对铜合金硬度的影响大于固溶强化效应[12],因此焊缝的硬度较低。合金块侧热影响区的显微硬度最低与热影响区在焊接过程中经历退火过程有关。随着扫描振幅的增加,焊缝和热影响区的晶粒尺寸增大,同时热影响区中单质铬颗粒数量降低,因此焊缝和热影响区的显微硬度均降低。

在拉伸试验过程中,不同扫描振幅下接头均在合金块焊缝处断裂。以扫描幅值为2.5 mm的接头为例,对其拉伸断裂横截面形貌进行观察。由图8可以看出,裂纹穿过焊缝晶粒内部与晶界,说明接头发生穿晶和沿晶混合断裂。当扫描振幅为1.5,2.0,2.5 mm时,接头的抗拉强度分别为360,357,326 MPa,断后伸长率分别为8.5%,3.5%,3.0%。随扫描振幅的增加,接头的抗拉强度和断后伸长率均降低,这与焊缝的晶粒尺寸增大的变化趋势相对应。接头的抗拉强度均低于母材。