0. 引言

A356铸造铝合金具有密度小、强度高、流动性能好等优点,广泛用于汽车领域中轮毂、发动机壳体、连杆等零件的制造,以满足轻量化环保的要求[1]。熔炼工艺对铝合金铸件成分均匀性影响很大,为提高铸锭质量,从国外引入了多种铝合金熔炼装置,而在这些装置中石墨转子作为关键部件,起着非常重要的作用:一方面,气体熔剂通过石墨转子导入铝熔池,破碎成细小气泡并向四周分散;另一方面,搅拌铝熔体使成分均匀分布。目前,国内普遍采用径流结构石墨转子熔炼A356合金,但是该结构石墨转子形成的轴向流动较弱,铝熔体均匀分散效果较差,制备的铝合金铸锭成分偏析严重,不同批次铸件的性能出现较大的波动,工艺稳定性差[2]。铝合金铸件成分的均匀性水平直接影响铝合金零件的最终质量[3-4],因此,迫切需要进行新型石墨转子结构的创新,以改善铸件的成分均匀性。

针对熔炼装置中传统径流结构石墨转子存在搅拌死角,导致不同批次铝轮毂成分均匀性出现较大差异的问题,作者设计了一种新型混流结构石墨转子,并借助于流体力学理论对该新型石墨转子的流场特性开展研究,确定了最优的转子转速及位置参数;在此基础上,采用混流结构石墨转子进行了A356合金的熔炼试验,研究了铝合金铸件各元素分布的均匀性,以期为新型石墨转子的研制以及铝合金熔炼工艺的深入研究提供试验参考。

1. 新型石墨转子的研发及工艺参数优化

1.1 新型石墨转子的研发

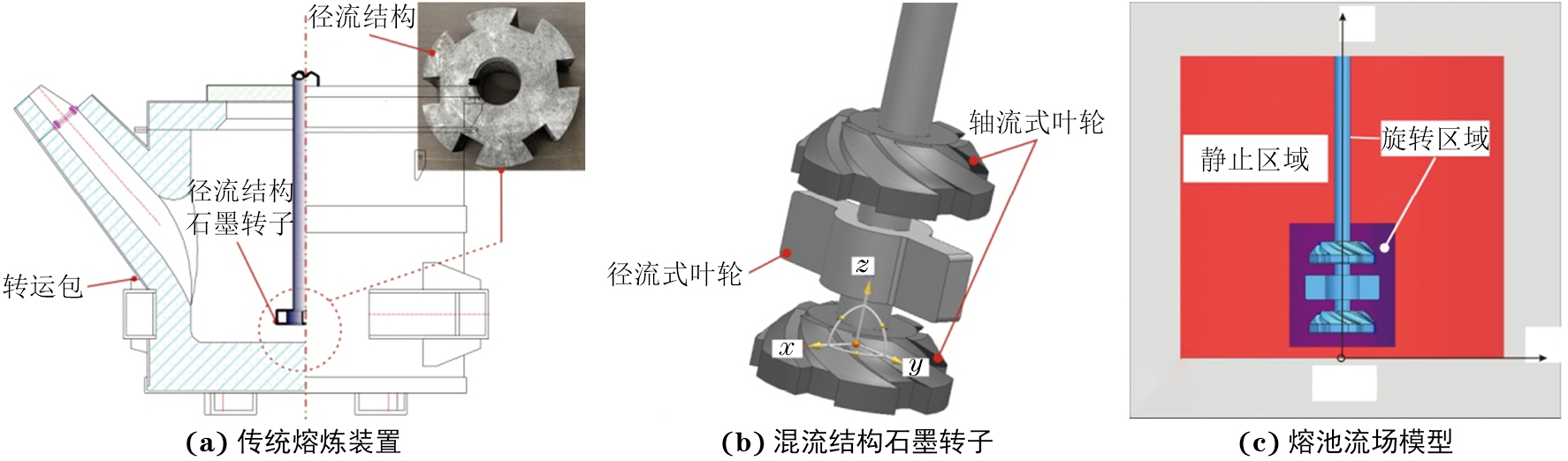

某铝轮毂生产企业的传统A356合金熔炼装置如图1(a)所示,由转运包和径流结构石墨转子组成。以该传统装置为原型机,针对熔炼装置中径流结构石墨转子存在的搅拌死角问题,开发新型混流结构石墨转子。混流结构石墨转子主要由2个轴流式叶轮和1个径流式叶轮组成,径流式叶轮位于2个轴流式叶轮的中间,具体结构如图1(b)所示。混流结构石墨转子的设计思路如下:(1)下轴流式叶轮起搅动熔池池底的作用,同时利用螺旋导流结构提高铝液的升力;(2)利用中间径流式叶轮将铝液向熔池四周分散;(3)利用上轴流式叶轮进一步提高铝液的升力,使熔池内形成良性循环,从而达到成分均匀的目的。转子的转速及位置直接影响着铝液的流型、循环及扩散等[5-6]。对于传统径流结构石墨转子,当转子底部与熔池底部的距离为转子直径的1/10~1/2时,转子可实现对池底的充分搅动[7-8];随着转子转速的增加,其对铝液的剪切作用增强,有助于打散合金团块;优选的转子转速在300~500 r·min−1[5,9]。混流结构转子与传统径流式结构转子在结构上存在很大差异,这种结构差异必然会使转速及位置参数发生变化。在前人研究成果[8-11]的基础上,设计的采用混流结构石墨转子的熔炼装置的转运包直径、转运包高度、轴流式叶轮直径、径流式叶轮直径分别为290,270,40,48 mm,转子转速以及转子底部与熔池底部的距离如表1所示,转子底部与熔池底部之间距离的取值分别为轴流式叶轮直径(40 mm)的1/4和1/2,模型与实际装置的尺寸比例为1∶3。依据多重参考系法将搭建的A356合金熔炼搅拌熔池流场模型分为2个流体区域,即旋转区域和静止区域[10],如图1(c)所示。其中:旋转区域包含混流结构石墨转子,采用旋转坐标系;静止区域包括转运包熔池内的铝液,采用静止坐标系。采用旋转坐标系计算熔池流场的速度分布。

| 编号 | 转子转速/(r·min−1) | 转子底部与熔池底部距离/mm |

|---|---|---|

| 1# | 350 | 10 |

| 2# | 20 | |

| 3# | 450 | 10 |

| 4# | 20 |

1.2 转子数模离散化及求解条件设定

鉴于轴流式叶轮结构复杂,存在很多不规则部位的情况,在ANSYS ICEM界面采用非结构化四面体单元对旋转区域进行网格离散化划分,对静止区域采用结构化网格处理。为了准确捕捉混流结构石墨转子周围层流的细节,分别对靠近转子部位以及熔池底部区域进行局部网格加密处理。最终生成的静止区域单元总数为1 085 722个,旋转区域单元总数为644 753个。

将网格导入ANSYS FLUENT流体仿真软件中,设置各参数及边界条件如下:铝液的温度设定为750 ℃,密度和黏度分别为2 300 kg·m−3和0.001 1 Pa·s;铝液的流动设为单相流动,初始时刻铝液表面为平面,边界对称;熔池的内壁、混流结构转子表面定义为无滑动壁面边界;在熔池内旋转区域的流体转速与混流结构石墨转子(350 r·min−1或450 r·min−1)相同,静止区域的流体转速设置为0;计算模型使用稳态的三维模型。选用标准k-epsilon湍流模型对熔池内铝液流场进行求解,并将变量的标准化残差小于10−5作为模拟收敛的条件[11]。

1.3 流场模拟结果

1.3.1 径向速度

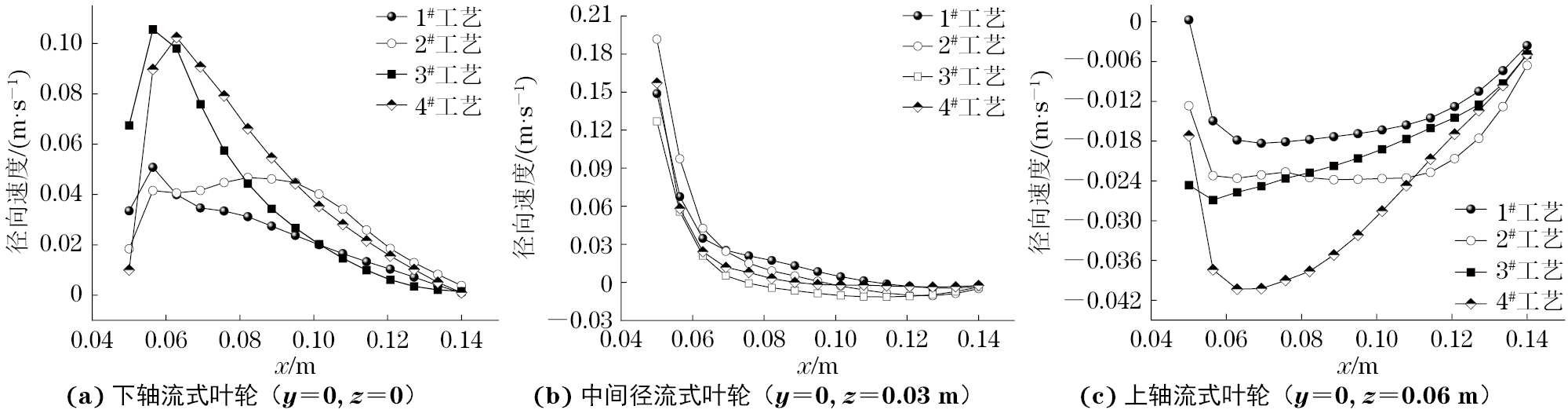

图2为仿真得到的不同转速和不同转子底部与熔池底部距离下(1#~4#工艺)铝液的径向速度分布,坐标系原点位于转子底部中心。由图2可以看出:当x在0.05~0.06 m时,不同熔炼工艺下下轴流式叶轮区域铝液的径向速度随着x的增大而线性增加,2#和4#工艺下下轴流式叶轮区域铝液的径向速度最大值远大于1#和3#工艺下;当x位于0.06~0.14 m时,1#、3#和4#工艺下铝液的径向速度随着x的增大而急剧衰减,2#工艺下在x=0.06~0.10 m区域铝液的径向速度基本保持不变,在x=0.10~0.14 m区域下降。由此看出,2#工艺下下轴流式叶轮区域铝液的径向流场更加稳定,这可能与流场受到熔池反射作用的影响较小有关[6]。当x=0.05 m时,不同工艺下中间径流式叶轮区域铝液的径向速度均具有最大的初始值,且2#工艺下的初始值最大;随着x的增大,不同工艺下铝液的径向速度均呈指数下降,其中在x=0.05~0.06 m区域的衰减尤为显著,这与中间径流式叶轮和下轴流式叶轮之间形成的涡流有关。下轴流式叶轮形成的负压主要通过中间径流式叶轮和下轴流式叶轮之间的铝液进行补充,该补充铝液的流动方向与中间径流式叶轮输送铝液的流动方向相反,会极大消耗中间径流式叶轮的流场能量;随着中间径流式叶轮的流场能量与下轴流式叶轮形成的负压的此消彼长,导致池壁铝液的径向速度为负值。不同工艺下上轴流式叶轮区域铝液的径向速度均为负值,表明在上轴流式叶轮部位的铝液不是向四周分散流动,而是向上轴流式叶轮部位汇集,这与涡流的形成有关。由于中间径流式叶轮形成的负压大于上轴流式叶轮的输出能量,在上轴流式叶轮部位的铝液主要以回流形式补充负压。综上,1#和2#工艺的铝液流场更加平稳。

1.3.2 切向速度

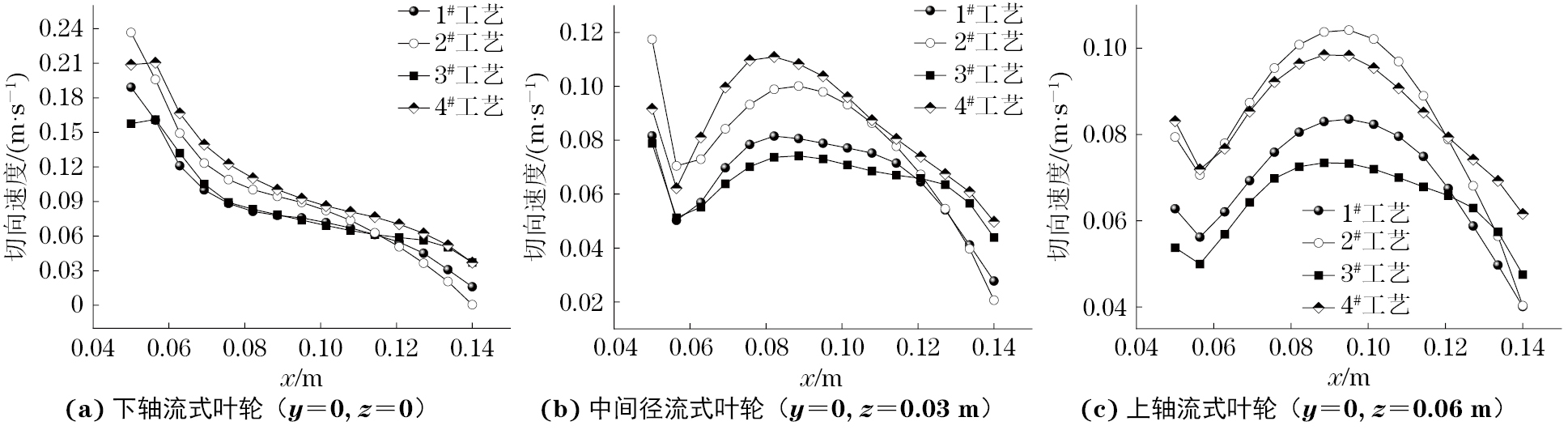

由图3可以看出:随着x的增大,不同工艺下下轴流式叶轮区域铝液的切向速度均以指数函数形式下降;1#和2#工艺下下轴流式叶轮区域铝液的切向速度峰值出现在x=0.05 m处,3#和4#工艺下铝液的切向速度峰值出现在x=0.058 m处,这表明熔池内的高速流动区域主要集中在下轴流式叶轮的边缘;2#工艺下下轴流式叶轮区域铝液的切向速度峰值最大,约为0.24 m·s−1。当x=0.050~0.056 m时,不同工艺下中部径流式叶轮和上轴流式叶轮区域铝液的切向速度均随着x的增大而线性下降;当x=0.060~0.014 m时,切向速度呈先增大后减小的抛物线变化。当流场速度不低于临界悬浮流速时,铝液各个组分的沉降速度与铝液上升速度保持平衡,并形成悬浮[12],此时可视为混合均匀。采用粒子成像测速技术测得的临界切向速度为0.020 m·s−1。不同工艺下各区域铝液的切向速度基本均大于0.020 m·s−1,可知熔池中的铝液得到充分混合。铝液的切向速度受转子底部与熔池底部之间距离、转子转速的影响显著,转子转速越高或转子底部与熔池底部之间的距离越小,切向速度越大。2#工艺下不同区域铝液的切向速度峰值最大,表明熔池中铝液向四周分散的效果最好。

1.3.3 轴向速度

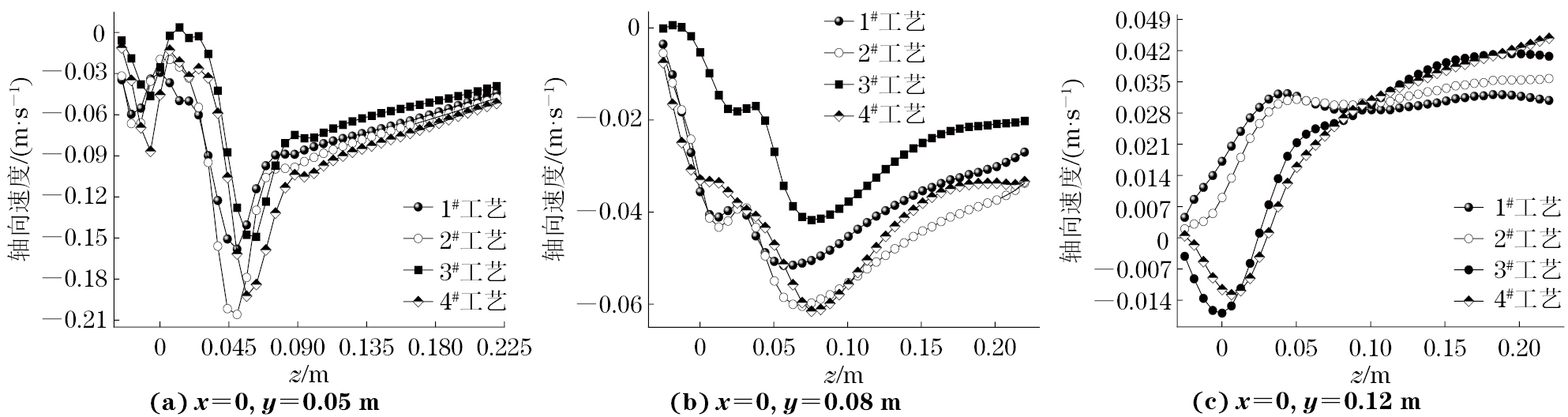

由图4可以看出:在x=0,y=0.05 m以及x=0,y=0.08 m处,不同工艺下铝液的轴向速度均为负值,说明在此区域内铝液向下流动;随着高度的增加,即z的增加,轴向速度波动,这可能与熔炼过程中铝液形成涡流有关。在x=0,y=0.12 m处,1#和2#工艺下铝液的轴向速度均为正值,且随着高度的增加而增大,这表明半径为0.12 m圆柱区域形成了上升流场。当z=−0.025~0.030 m时,3#和4#工艺下铝液的轴向速度均为负值,当z≥0.030 m时,轴向速度均为正值,说明在半径为0.12 m圆柱区域,铝液存在互相干涉情况,这会导致流场能量的损耗。

1.4 参数优化

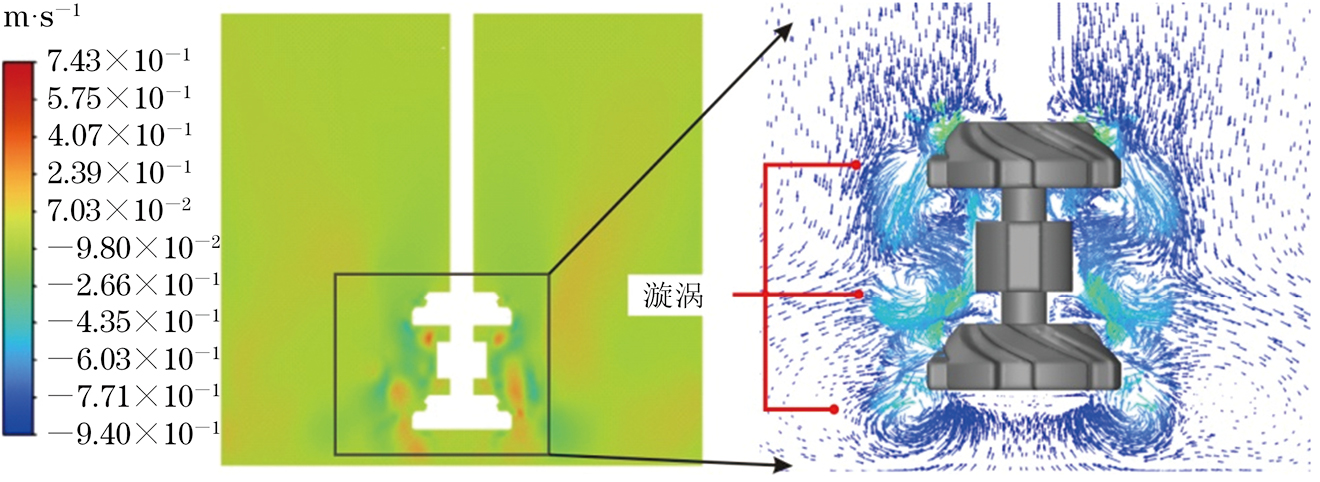

对比发现,在2#工艺下进液区和出液区的流场互不干涉。由图5可以看出,铝液以较高的速度(2.39~7.43 m·s−1)沿叶轮径向射出,在碰到池壁反射后,分成2股,一股向上流动,一股向下流动,向上流动的速度约为0.07 m·s−1。向上流动的铝液上升到一定高度后返回,在上轴流式叶轮的下方形成漩涡;向下流动的铝液碰到池底折回后,在下轴流式叶轮的下方形成漩涡,起到搅动池底铝液的作用。同时,铝液由中间径流式叶轮向四周高速分散后(绿色箭头位置所示),在中间径流式叶轮底部形成类似漩涡的区域。这是上轴流式叶轮和中间径流式叶轮以及下轴流式叶轮和中间径流式叶轮之间的有效径向半径存在差异造成的。中间径流式叶轮的有效径向半径大于上轴流式叶轮和下轴流式叶轮的有效径向半径,导致中间径流式叶轮区域形成的负压较大;负压效应使得部分经由上、下轴流式叶轮甩出的铝液重新流回中间径流式叶轮区域的上方和下方,从而有利于促进铝液成分之间的进一步扩散和均匀混合。熔池上部尤其靠近液面处的铝液在上轴流式叶轮导流部件的引导下,以0.09 m·s−1的速度向下流动,对混流结构转子的真空区域(蓝色箭头部位)进行了有效补充。该流速大于临界切向速度0.020 m·s−1,因此铝液可以在熔池内部以悬浮形式存在,并最终在径向、切向和轴向形成了良性立体循环流动。基于上述结果,A356合金熔炼的优选工艺为2#工艺,即转子底部与熔池底部间距离为20 mm(下轴流式叶轮直径的1/2),转子转速为350 r·min−1。

2. 试样制备与试验方法

试验原料为A356合金,主要化学成分(质量分数/%)为6.5~7.5Si,0.30~0.45Mg,0.10~0.20Ti,≤0.01Sr,余Al。采用立式电阻熔炼炉进行熔炼,所用石墨转子分别为传统径流结构石墨转子和研制的混流结构石墨转子。在熔炼期间将Al-10Sr合金作为变质剂加入到铝液中。对于传统径流结构石墨转子,转子底部与熔池底部之间距离为叶轮直径的1/2,转子转速为350 r·min−1;对于混流结构石墨转子,转子底部与熔池底部之间距离为叶轮直径的1/2,转子转速为350 r·min−1。将获得的铝合金铸锭分别切割成5个片状试样,并将片状试样加工至表面平整光亮。

选用单因子方差统计分析法定量评价A356合金元素分布均匀性[13]。在每个试样表面等距离地选择12个位置作为测试点,采用OBLF QSN750-II型电感耦合高频等离子体原子发射光谱仪检测测试点的硅、镁、钛和锶元素含量,每个测试点重复测5次。采用JXA8230型电子探针分析微观成分。在铝合金铸件上切割尺寸为ϕ22 mm×5 mm的金相试样,经过打磨、抛光,采用Axio Vert A1型光学显微镜观察其显微组织。

3. 试验结果与讨论

3.1 元素含量

由表2可以看出:利用传统径流结构石墨转子和混流结构石墨转子熔炼得到A356合金的硅、镁、钛和锶含量均在规定范围内[4]。