0. 引言

20CrNiMo钢具有硬度高以及耐磨性、焊接性、可切削性、冷应变塑性和韧性良好等特性,一般在调质或渗碳淬火状态下使用,广泛应用于海上风电机组、重型矿山装备、大型舰船等高端装备齿轮的制造[1-2]。重载齿轮在使用过程中要承受较大的振动、冲击和弯曲应力,一旦发生疲劳断裂,将引发重大事故,造成严重的经济损失[3]。

通常可采用表面机械强化的方法来提高金属构件的疲劳性能,常见的强化工艺主要包括机械喷丸[4]、激光喷丸[5]、超声滚压[6]、空化水射流[7]、复合表层改性等[8]。机械喷丸对构件残余压应力和硬度的提高幅度不大,疲劳寿命提高不明显[9-10]。空化水射流和激光喷丸可在构件表面引入较高的残余压应力,大幅提高表层的显微硬度,但是改性层的深度较浅,表面粗糙度过大[11]。复合表层改性虽然改性效果良好,但是工艺复杂,成本较高,对工件的形状有限制[12]。超声滚压是一种可同时实现金属材料表面强化和光整加工的一体化方案,可改善表面完整性,大幅提高构件的疲劳性能[13]。超声滚压处理技术在传统机械滚压的基础上加入了超声振动,构件表面承受静压力和动态冲击的双重作用;滚压工具头以超过20 kHz的高频振动冲击构件表面,使表层材料发生剧烈塑性变形,从而在表层引入高的硬度场、残余压应力场以及微细结构场,有效抑制疲劳裂纹的萌生和扩展,进而大幅提高构件的疲劳寿命[14]。但是,超声滚压工艺参数对构件表面完整性和构件疲劳性能的影响规律还需要深入探索,表面完整性各指标对疲劳性能的影响机理还不明确。

作者在不同静压力下对渗碳+淬回火态20CrNiMo钢表面进行超声滚压处理,研究了超声滚压后表面显微组织、表面粗糙度、显微硬度和残余应力分布以及旋转弯曲疲劳性能,探究了超声滚压处理对20CrNiMo钢疲劳性能影响的机理,以期为长寿命重载齿轮的制造提供试验参考。

1. 试样制备与试验方法

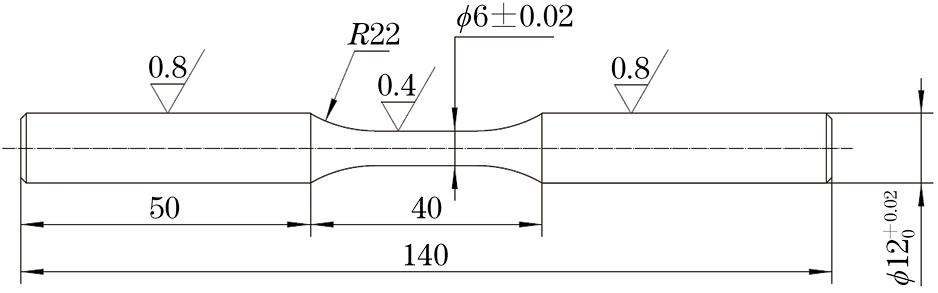

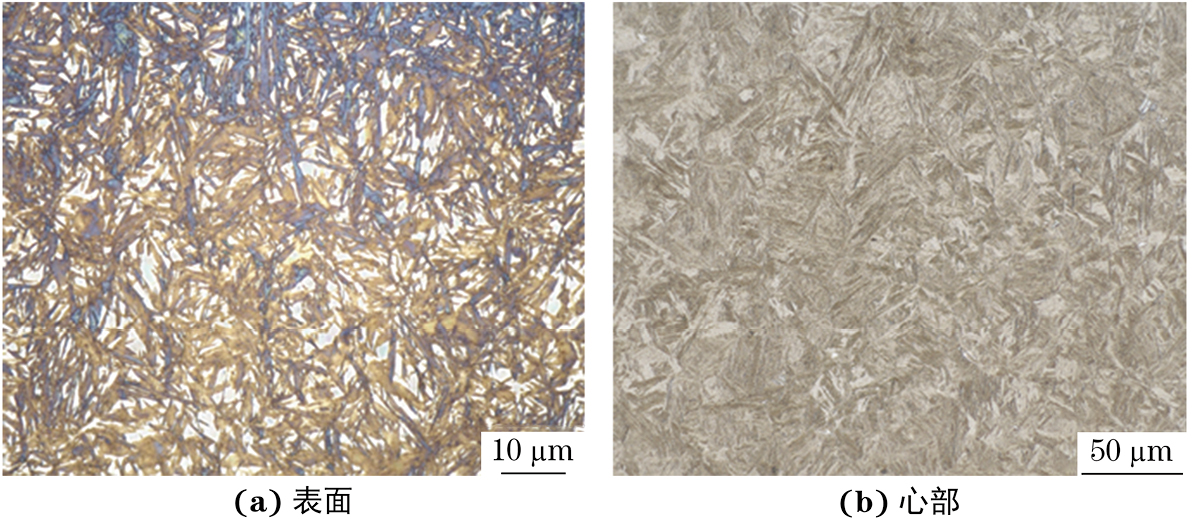

试验材料为20CrNiMo钢,热处理态为正火态,主要化学成分(质量分数/%)为0.22C,0.58Cr,0.27Si,0.6Mn,0.53Ni,0.24Mo,0.004P,0.001S,余Fe;沿轧制方向的抗拉强度、屈服强度和断后伸长率分别为990 MPa,800 MPa和16%。在试验钢上截取如图1所示的疲劳试样,对试样进行渗碳+淬回火处理,具体热处理工艺:930 ℃渗碳180 min,820 ℃淬火,油冷,200 ℃回火120 min。热处理后打磨试样,以去除表面脱碳层,然后超声清洗并吹干。渗碳+淬回火处理后试样表面和心部的显微组织如图2所示,可见:经过渗碳+淬回火处理后,20CrNiMo钢表面组织为回火马氏体和少量残余奥氏体,由于碳含量较高,马氏体具有针状特征;心部碳含量较低,组织主要为板条马氏体和少量铁素体。

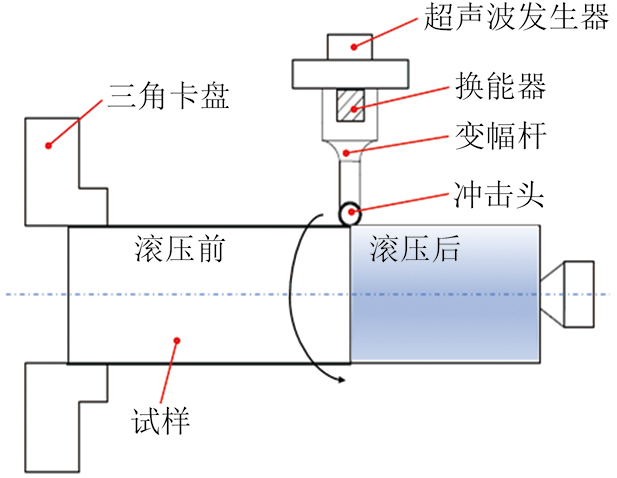

采用超声滚压专用设备对试样表面进行强化,该设备由卧式车床和HKC30-50型豪克能超声滚压装置组成,具体结构如图3所示。将试样安装在三角卡盘上,冲击头与试样表面接触,静压力通过冲击头垂直作用于试样表面,在试验过程中采用冷却液对试样进行冷却。冲击头采用YG6硬质合金球,表面硬度为90 HRA,直径为10 mm。在前期试验[15]的基础上,优化得到的超声滚压工艺参数为超声振动频率25 kHz、转速180 r·min−1、工具头进给速度0.2 mm·r−1、超声冲击振动幅值8 μm,静压力分别为700,800,900,1 000 N。

按照GB/T 4337—2015《金属材料 疲劳试验旋转弯曲方法》,采用QBWP-6000J型简支式旋转弯曲疲劳试验机对试样进行室温旋转弯曲疲劳试验,转速设定为2 500 r·min−1,安全系数为1.5,外加载荷为100 N,当试样失效或达到设定的循环次数107周次时停止试验。每组工艺重复5次试验,取试验结果的平均值。

将试样用乙醇超声清洗并风干后,采用VK-X1000型激光共聚焦显微镜观察试样表面形貌,测定表面粗糙度。采用HDS-I型X射线应力仪测试样表面残余应力,扫描方式为侧倾固定ψ法,定峰方法采用交相关法;通过电解剥层法测试样沿深度方向的残余应力,剥层电解液为氯化铵饱和溶液+体积分数3%甘油。采用INNOVATEST FALCON 500型维氏显微硬度计测定试样截面硬度,载荷为1.96 N,保载时间为15 s,测试间距为0.1 mm。采用LSM-900型扫描电镜(SEM)观察疲劳断口形貌。

2. 试验结果与讨论

2.1 表面形貌

磨削和车削加工在试样表面留下的刀痕会造成截面几何形状发生突变,是微型的应力集中区,在交变载荷下该区域极易萌生疲劳裂纹。消除表面加工刀痕,降低表面粗糙度可以减缓应力集中,是提高疲劳性能的有效方法。由图4可以看出:超声滚压后试样的加工刀痕变浅,表面质量明显改善;当超声滚压静压力为700 N时,试样表面仍存在明显的加工刀痕,表面粗糙度较高;随着静压力增加,表面刀痕明显减少,当静压力达到900 N及以上时,表面刀痕几乎完全消失,当静压力为1 000 N时,表面出现了少许微裂纹和剥落坑。超声滚压前以及700,800,900,1 000 N超声滚压后,试样表面粗糙度Ra分别为0.51,0.36,0.23,0.17,0.33 μm。可见:超声滚压后试样表面粗糙度相比超声滚压前明显降低;随着静压力的增加,表面粗糙度先减小后增大,当静压力为900 N时,表面粗糙度最低,仅为超声滚压前试样的30%。在材料屈服并开始塑性变形时施加超声激励,会产生声软化效应,降低材料塑性变形时的流变应力[16-17],因此超声滚压可降低加工表面粗糙度,实现表面光整加工。

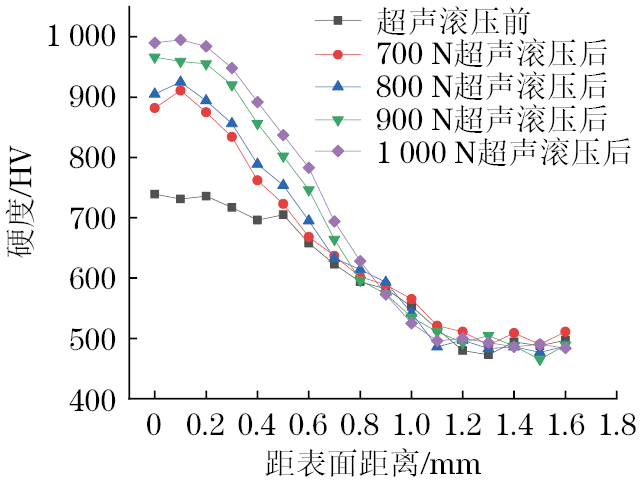

2.2 显微硬度

由图5可以看出:未经超声滚压(超声滚压前)的试样表面硬度达到739 HV,随着距表面距离的增加,硬度逐渐降低,在距表面距离超过1 mm后硬度趋于稳定,约为550 HV;超声滚压后试样表面的显微硬度提高,随着距表面距离的增加,硬度逐渐降低;700,800,900,1 000 N超声滚压后,试样的表面硬度分别为882,905,966,990 HV,相比于超声滚压前的试样,表面硬度分别提高了19.4%,22.5%,30.7%,34.0%。随着静压力的增加,超声滚压后表层的显微硬度提高。显微硬度提高主要是由超声滚压导致表层材料塑性应变引起的加工硬化造成的,同时超声滚压可以细化表层晶粒,产生的细晶强化效应也会导致硬度提高[18-19]。超声滚压后试样表面的显微硬度与其疲劳裂纹扩展门槛值正相关[20];显微硬度越高,疲劳裂纹开始扩展所需要的驱动力就越大,裂纹越不容易扩展,材料抗疲劳裂纹扩展的能力越强。

2.3 残余应力

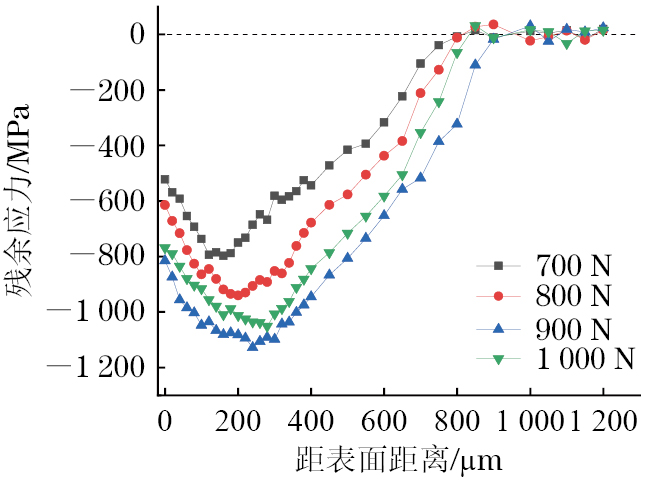

由图6可以看出,超声滚压后试样表层800 μm深度范围内为残余压应力,随着距表面距离的增加,残余压应力先增大后减小。当静压力为700,800,900,1 000 N时,产生的最大残余压应力分别为798,940,1 128,1 035 MPa。随着静压力的增加,残余压应力最大值以及所在深度均先增后降。当静压力超过900 N后,冲击头作用在试样表面的作用力超过了材料的屈服强度,试样表面出现了微裂纹和片状剥落,导致表层残余压应力出现松弛[21]。

2.4 疲劳寿命

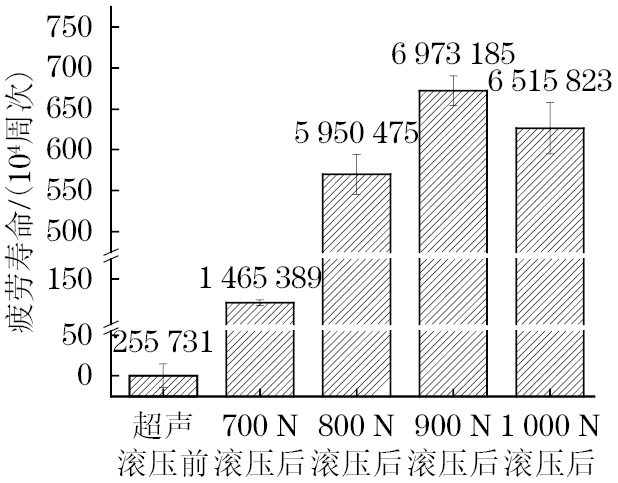

由图7可以看出:超声滚压前试样的旋转弯曲疲劳寿命仅约为25.6×104周次,超声滚压后所有试样的疲劳寿命均得到不同程度的提高。当静压力为700,800,900,1 000 N时,试样的疲劳寿命分别约为146.5×104,595.0×104,697.3×104,651.6×104周次,分别为超声滚压前的5.7,23.2,27.2,25.5倍。随着静压力的增加,试样的疲劳寿命先增后降,900 N静压力下的疲劳寿命最长。表面粗糙度的降低可以减缓机械加工引起的应力集中问题,使得裂纹在表面萌生的概率大大降低,间接抑制疲劳裂纹的萌生,从而提高疲劳寿命。700 N静压力的表面粗糙度与1 000 N静压力下相当,而1 000 N静压力下的疲劳寿命明显更高,这说明表面粗糙度不是影响试样疲劳寿命的决定性因素。显微硬度反映了材料组织的结合强度和抵抗塑性变形的能力,在一定范围内提高材料表层硬度,对于改善疲劳性能是有益的,但试样的疲劳寿命并不随着硬度的升高而提高,这说明显微硬度并非是影响疲劳性能的决定性因素。超声滚压后试样疲劳寿命的变化趋势和其表层最大残余压应力的变化趋势一致,说明残余压应力对提高疲劳寿命有决定性的影响。构件在承受交变载荷时,表面往往承受最大拉应力。超声滚压处理在试样表层引入的残余压应力可以抵消部分拉应力,使得裂纹萌生概率大大降低。同时,残余压应力会对裂纹形成闭合效应,进而对裂纹扩展形成一定的阻力,导致裂纹扩展需要消耗的应变能变多,从而提高试样的抗疲劳性能[22]。

2.5 疲劳断口形貌

由图8可以看出,超声滚压前试样疲劳断口存在多个疲劳裂纹源,裂纹源位于试样表面,断裂类型为多源疲劳断裂。在交变应力作用下,微坑、加工刀痕等缺陷位置产生较高的应力集中,导致疲劳裂纹萌生概率增加。裂纹自表面萌生后向试样内部扩展。相对平滑的裂纹扩展区位于断口四周,瞬断区位于中间区域,裂纹扩展区凸凹不平,这是因为各个裂纹源不在同一个平面,断裂面相交形成台阶或撕裂棱。当静压力为700 N时,超声滚压后的疲劳断口存在多个裂纹源,呈现多源疲劳断裂特征,裂纹源位于试样表面。这是由于静压力较小时试样表面仍存在较多的加工刀痕和微坑,应力集中区多,在交变应力作用下裂纹在多个应力集中位置萌生。与超声滚压前相比,700 N超声滚压后疲劳断口中裂纹源数量减少,部分裂纹扩展区面积较小,说明裂纹的扩展并不是同时开动,扩展速率相差较大。800,900 N超声滚压后试样表面未见明显裂纹源,主裂纹源位于次表层,这是因为随着静压力的增加,表面粗糙度大幅降低,硬度增加,表层残余压应力增加,三者的共同作用阻止了裂纹在表面的萌生和扩展,导致裂纹萌生位置向次表层转移[23-24];裂纹扩展区面积超过断口面积的一半,瞬断区面积较小,说明疲劳裂纹扩展时间较长;主疲劳裂纹源较明显,但未呈现典型的“鱼眼”特征,裂纹源中心未发现凹坑或夹杂物,这可能是因为裂纹源中心的夹杂物尺寸太小或已经脱落。1 000 N超声滚压后疲劳断口中仅在次表层存在一个明显的裂纹源,与900 N超声滚压后的试样相比,裂纹源距表面更近,这与其表层残余压应力降低、表面质量恶化有关。

3. 结论

(1)渗碳+淬回火处理20CrNiMo钢试样经超声滚压处理后的表面粗糙度明显降低,加工刀痕变浅;随着静压力的增加,表面粗糙度呈先降低后增加的趋势,当静压力为900 N时,表面粗糙度Ra最低,为0.17 μm;当静压力超过900 N后,表面出现少许微裂纹和剥落坑。超声滚压后,试样表层硬度提高,且随着静压力的增加,硬度呈升高趋势。

(2)超声滚压在试样表层引入梯度分布的残余压应力,随着距表面距离的增加,残余压应力先增加后降低;随着静压力的增加,残余压应力最大值先增后降,当静压力为900 N时,残余压应力最大值最大,为1 128 MPa。

(3)超声滚压后试样的旋转弯曲疲劳寿命显著提高;随着静压力的增加,疲劳寿命先增后降,当静压力为900 N时,疲劳寿命最高,达到697.3×104周次,此时疲劳裂纹源为单裂纹源,且位于次表层;试样表层残余压应力最大值的变化趋势与疲劳寿命具有高度相关性,是影响疲劳寿命的关键因素。

文章来源——材料与测试网