0. 引言

重载铁路主要用于煤炭、矿石等大宗原材料的输运,具有运能大、效率高、运输成本低等诸多优点,是现代铁路货运的重要发展方向[1]。钢轨作为重载铁路的重要承载部件,服役于广域环境(高寒、湿热、风沙等)和极端工况(40 t大轴重、每年450 Mt高运载量),不可避免会出现侧磨、肥边、压溃等损伤,严重威胁重载列车运行安全性和线路集疏运效率[2-4]。

“以磨代换”是当前轨道交通钢轨重要的维护策略。钢轨主动打磨技术依靠高速旋转的杯状磨石端面去除钢轨轨顶损伤材料层,具有效率高、速度快、廓形修复精度高等优点,在重载铁路钢轨维护领域得到广泛应用[5-7]。在高转速(约3 600 r·min−1)、高载荷(约2 000 N)、粗磨料、无冷却/润滑等极端作业工况下,磨石/钢轨打磨配副的表界面行为(材料去除、磨石磨损机制、钢轨表面质量等)一直是相关领域研究人员关注的重点[8-9]。钢轨打磨过程中的材料去除行为和钢轨表面质量与打磨转速等密切相关。GU等[10]研究发现,随着打磨转速由2 000 r·min−1增大到4 000 r·min−1,U71Mn钢轨的材料去除效率虽逐渐提升,但磨削塑性变形层厚度递增150%,磨削后钢轨表面质量下降。目前,有关钢轨打磨过程中材料去除行为的研究主要集中在强度约880 MPa与硬度约290 HBW的U71Mn钢方面[11-15],对于有着更高强度、更高硬度要求的重载铁路用钢轨,如U75V钢等在打磨过程的材料去除行为研究鲜有报道。

作者以重载铁路用典型钢轨材料U75V钢为研究对象,开展不同打磨转速下的钢轨打磨试验,研究了钢轨表面质量演变规律,探究了钢轨材料去除行为与机理。研究结果可为重载铁路钢轨高效率、高可靠性打磨工艺参数的优化提供理论指导。

1. 试样制备与试验方法

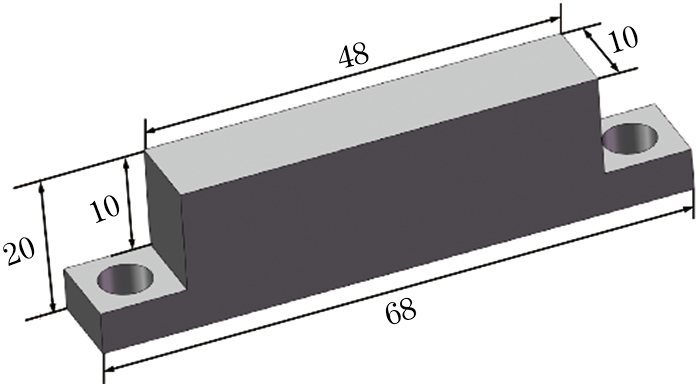

试验对象为中国宝武钢铁集团有限公司生产的U75V钢轨,化学成分(质量分数/%)为0.71~0.80C,0.50~0.80Si,0.70~1.05Mn,<0.03P,<0.03S,0.04~0.12V,余Fe。在钢轨轨顶距表面3 mm、侧面2 mm位置截取如图1所示的钢轨试样,打磨面为48 mm×10 mm平面。磨石由武汉菲罗摩擦材料有限公司提供,尺寸为ϕ150 mm×70 mm×55 mm,由酚醛树脂(质量分数12%~18%)、填料(质量分数5%~10%)、磨料(质量分数72%~83%)组成。

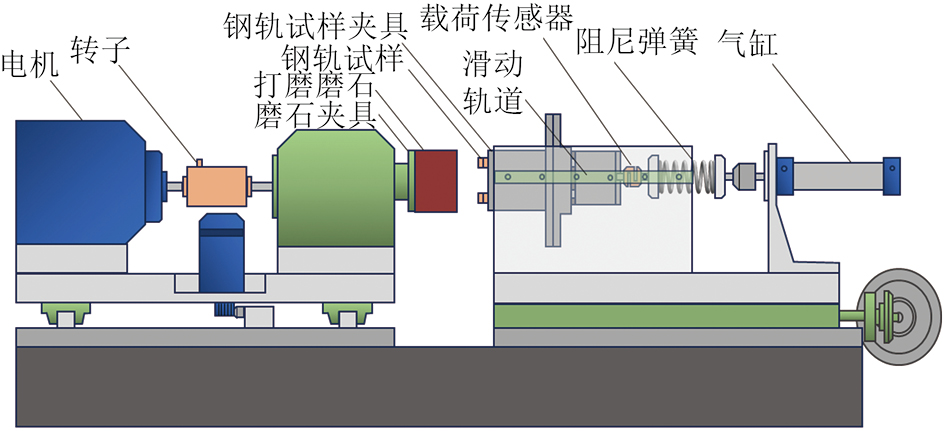

将钢轨试样打磨面抛光,使其粗糙度Sa为0.8 μm,在自行设计的钢轨打磨试验机上进行打磨试验,试验机结构如图2所示。磨石与钢轨试样的接触模式为面-面接触,与现场钢轨打磨时的接触模式相同。通过热电偶测量试验过程中钢轨/磨石界面的打磨温度。基于前期钢轨打磨研究结果,打磨转速分别取1 000,2 000,3 000 r·min−1,打磨载荷为960 N。在打磨试验过程中,待打磨速度稳定后,气缸推动活塞使钢轨试样与磨石接触,打磨5 s后钢轨自动断开,打磨暂停;冷却55 s后继续开展下一次打磨,共打磨4次(累计打磨时间20 s)。不同打磨转速下进行3组试验。打磨工况与现场钢轨打磨作业保持一致,为干磨削工况。采用扭矩传感器采集打磨过程中的实时扭矩并计算摩擦因数,计算公式如下:

| �=��� | (1) |

式中:f为摩擦因数;T为扭矩平均值;R为钢轨试样与磨石接触平面的几何中心与磨石回转中心轴线间的距离,取60 mm;N为载荷,取960 N。

采用精度为0.000 1 g的PTX-FA210S型电子天平称取钢轨试样打磨前后的质量,计算质量损失,即打磨量。采用VHX-2000型超景深显微镜和MICROMEASUER-2型白光共焦三维形貌轮廓仪观察钢轨表面形貌,计算表面粗糙度。采用JSM-6510LV型扫描电子显微镜(SEM)及配备的JINCAx-actSN57014型能谱仪(EDS)对钢轨试样表面和磨屑的微观形貌以及微区成分进行分析。采用线切割方法沿打磨方向截取金相试样,经打磨、抛光,用质量分数4%硝酸乙醇溶液腐蚀后,采用DMI8-C型光学显微镜(OM)和JSM-6510LV型扫描电子显微镜观察截面形貌。采用MVD-1000JMT2型维氏显微硬度计测试钢轨试样的截面硬度,测试间距为40 μm,载荷为2.94 N,保载时间为10 s,距表面相同距离处测3个点取平均值。

2. 试验结果与讨论

2.1 打磨行为

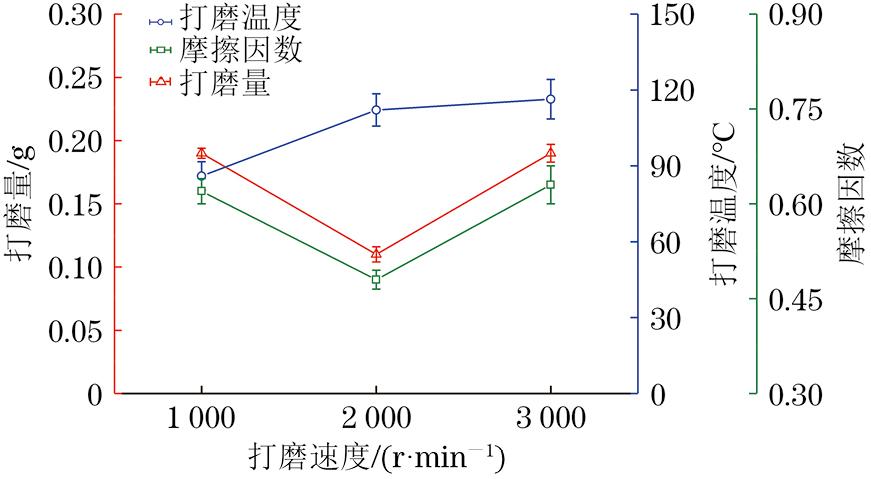

由图3可以看出,随着打磨转速的增加,钢轨试样的打磨量、摩擦因数均先减小后增大,而打磨温度则持续升高。随着打磨转速的提高,单位时间内经过单位面积钢轨试样表面的磨粒增加,这会导致表面材料去除量增多,打磨量应呈升高趋势;打磨转速的增加也会引起磨削力下降,摩擦因数应呈现下降趋势[16-18]。然而,在2 000 r·min−1打磨转速下,打磨量不增反降,与摩擦因数同时达到最小值,分别为0.13 g和0.48;而在3 000 r·min−1打磨转速下,摩擦因数不降反增。打磨温度的升高会导致打磨产生的磨屑堵塞磨石,降低磨石切削效率[19],同时阻隔磨石与钢轨的直接接触,因此2 000 r·min−1打磨转速下的打磨量不升反降。而在3 000 r·min−1打磨转速下,打磨表面温度进一步提高,高温导致树脂结合剂对磨料的把持力下降,磨石磨损加剧,并导致磨石自锐性提升,磨石切削作用加强,因此摩擦因数、打磨量均大幅升高;摩擦高温所产生的热疲劳作用也会导致表面材料更易剥落,使得材料去除量进一步增加。随着打磨转速的增加,磨石与钢轨摩擦行程增大,摩擦产热加剧,温度升高;当打磨转速大于2 000 r·min−1时,较快的磨石旋转导致空气流动加剧,钢轨表面热对流散热量增加,因此打磨温度升高趋势变缓[20]。

2.2 表面形貌

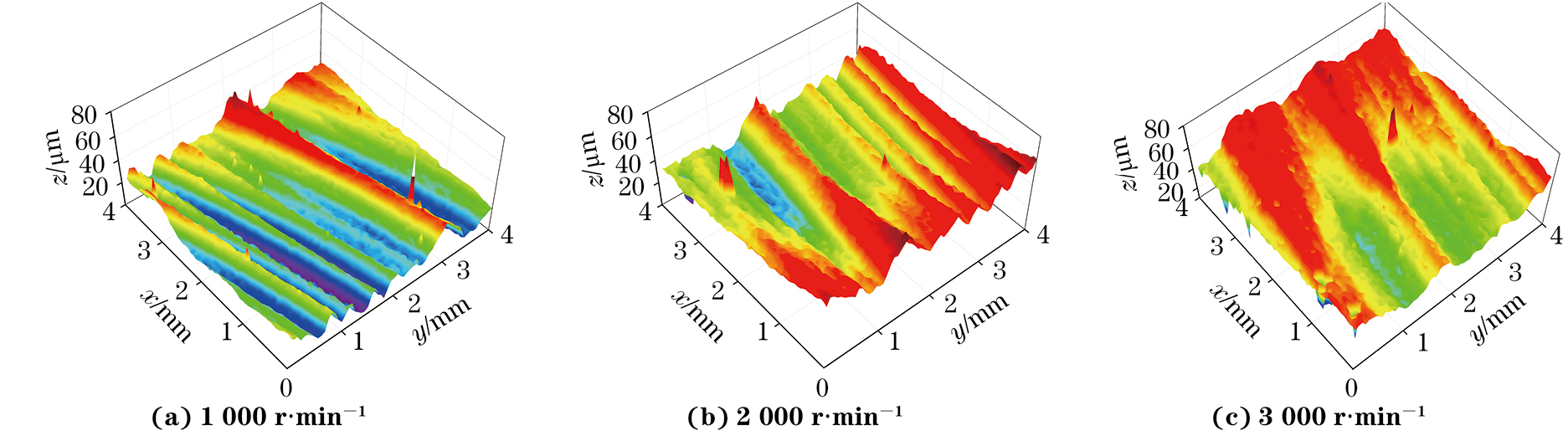

由图4可以看出:随着打磨转速增加,钢轨表面因磨料犁耕、切削作用导致的磨痕数量减少,但磨痕深度和宽度均增大;在1 000,2 000,3 000 r·min−1打磨转速下,钢轨试样表面粗糙度Sa分别为6.6,7.2,8.4 μm,随打磨转速增加,表面粗糙度递增。钢轨表面磨痕数量的减少表明参与切削的磨料数量减少,这归因于磨削高温导致打磨产生的磨屑黏附堵塞磨石,阻隔磨石与钢轨的直接接触。随着打磨转速增加,打磨温度继续升高,磨石磨损加剧导致下层磨料外露,此时磨料以较大切深进行磨削,因此表面粗糙度增加[21-22]。

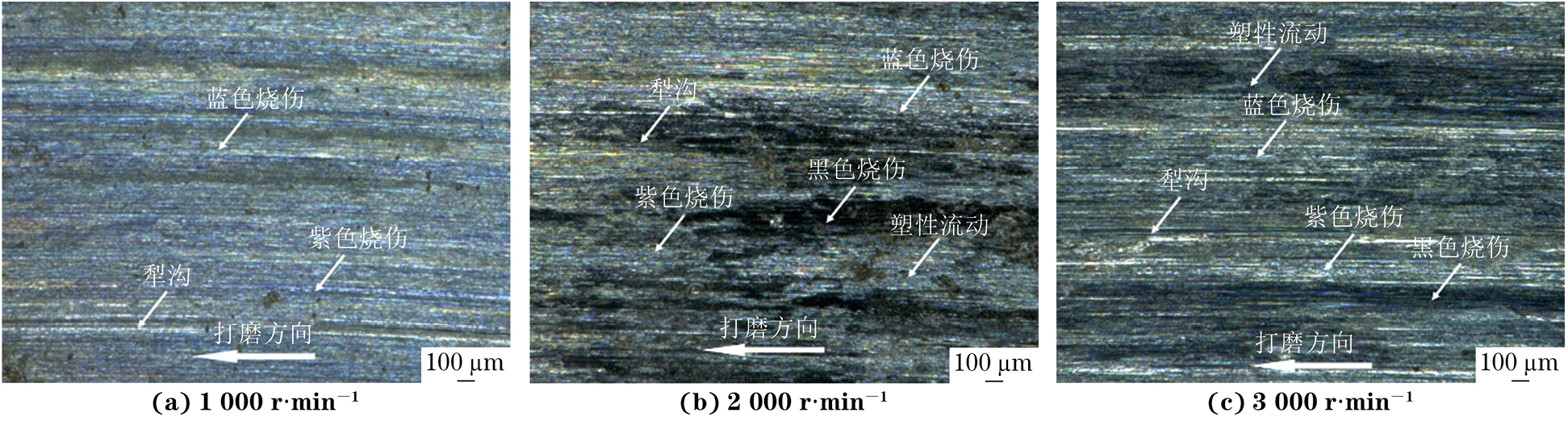

由图5可知,随着打磨转速的增加,钢轨试样表面烧伤程度加剧,由打磨转速1 000 r·min−1下的蓝色烧伤、紫色烧伤逐渐过渡到打磨转速2 000,3 000 r·min−1下大面积的黑色烧伤,说明打磨后钢轨试样表面质量逐渐恶化。随着打磨转速的增加,钢轨试样表面的磨痕均匀性明显下降,逐渐出现明显宽且深的磨痕,同时由于打磨温度升高导致钢轨材料的软化程度加剧,钢轨材料的塑性流动现象也相应加剧。

由图6可知,随着打磨转速增加,钢轨试样表面磨痕均匀性变差,逐渐出现宽且深的磨痕。在3 000 r·min−1打磨转速下,钢轨试样表面出现垂直于打磨方向的横向裂纹,以及大块材料剥落现象。横向裂纹是打磨过程中热-机耦合作用的结果。在打磨过程中,磨石磨削的纵向、横向机械力会导致钢轨表面产生残余拉应力;钢轨表面的面心立方结构奥氏体会转变为体心立方结构马氏体,体积增大导致钢轨表面产生组织拉应力;因钢轨表面、深度方向冷却速率不同,钢轨表面会形成热拉应力[11]。当最大拉应力超过材料的屈服强度时,钢轨表面就会出现主要垂直于打磨方向的裂纹。因此,在高打磨转速下,钢轨表面材料的去除是磨料切削与热疲劳导致的材料剥层共同作用的结果。由表1可知,随着打磨转速增加,钢轨试样表面的氧含量升高,表明表面氧化加剧。

| 位置 | 质量分数/% | ||||

|---|---|---|---|---|---|

| C | O | Si | Mn | Fe | |

| 1 | 0.52 | 11.50 | 0.85 | 1.01 | 85.89 |

| 2 | 0.28 | 19.37 | 0.74 | 0.88 | 78.74 |

| 3 | 0.50 | 26.15 | 0.82 | 0.73 | 70.98 |

2.3 磨屑形貌

由图7可知,随着打磨转速的增加,条形磨屑数量明显减少,而球状磨屑数量显著增加。条形磨屑是打磨过程中磨粒的连续切削形成的。由表2可知,随着打磨转速的增加,条形磨屑上表面(褶皱面,位置1和位置4)和下表面(成屑时从磨石前刀面流出的表面,位置2和位置5)的氧含量显著升高,表明氧化程度加剧。由于磨削作用使钢轨材料从磨石前刀面流出并与磨石产生剧烈摩擦,因此磨屑下表面氧含量明显高于上表面。球形磨屑是由于磨粒切削过程中磨石刃尖与钢轨接触产生较高“闪温”,导致钢轨材料熔化并随磨石的旋转被带出接触区而形成的[23-24]。在3 000 r·min−1转速下打磨钢轨后还形成了块状/片状磨屑,这是由于此时钢轨试样表面出现严重的烧伤裂纹,导致表面材料出现剥落损伤。