摘 要:某铁路主桥钢桁梁杆间20MnTiB钢高强螺栓发生断裂。采用复检试验、化学成分分 析、金相检验、硬度测试、力学性能测试和断口分析等方法,分析了螺栓断裂的原因。结果表明:螺 栓的断裂形式为氢致断裂,断裂原因是螺栓中锰元素含量偏高,导致耐腐蚀性下降,长期在潮湿环 境下服役,致使螺栓发生氢致断裂。

关键词:20MnTiB钢;钢桁梁杆;高强螺栓;氢脆;氢致断裂

中图分类号:TB31;TG115;TH131.3 文献标志码:B 文章编号:1001-4012(2023)01-0039-04

螺栓是工业生产制造中极其重要的基础零部 件,广泛应用于各行各业的机械装备中。螺栓的断 裂机制一直都是螺栓生产制造方和使用方关注的重 点,相关从业人员有必要了解螺栓的相关标准及制 造工艺,正确掌握螺栓常见缺陷的断口形貌分析等 技能[1]。

螺栓从选材、生产制造到服役,各个环节的相 关问题处理不当都会导致螺栓发生断裂。例如, 当螺栓的力学性能不符合设计标准或者原始材料 存在显微缺陷时,螺栓的强度和塑性变差,使螺栓 的抗延迟断裂性能下降,在服役期间发生断裂。 在安装螺栓时若装配应力过大,会损伤螺栓局部 表面,导致螺栓出现过载或者预紧不足的情况,最 终使螺栓发生断裂[2]。螺栓机械加工不当时,如 螺纹的精度不够、流线不合格、存在表面缺陷等也 会引起螺栓在服役期间断裂。热处理的温度区间 或者保温时间控制不当,螺栓的组织转变不充分, 会导致螺栓强度和硬度不符合设计要求。增碳现 象、脱碳现象以及裂纹等缺陷在螺栓的热处理过 程中都是十分常见的。

相对传统高强螺栓而言,20MnTiB钢高强螺栓 的冷锻效果好,淬透性良好[3]。钢桁梁杆结构通过 对螺栓杆预加拉力,使连接板的板件夹紧,进而产生 很大的摩擦力来承受外荷载。20MnTiB钢高强螺 栓是钢桁梁杆结构中最重要的连接件之一,其产品 质量直接关系到钢桁梁杆的安全可靠性。笔者对某 铁路主桥钢桁梁杆间发现的断裂高强螺栓进行一系 列理化检验和分析,查明了螺栓的断裂原因,并提出了相关预防措施,以避免该类问题再次发生。

1 断裂螺栓概况

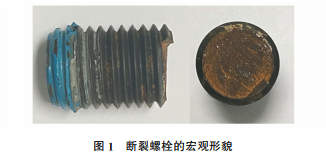

该钢桁梁杆间所用高强螺栓的规格为24mm× 90mm(直径×长度),材料为20MnTiB钢,性能等级 为10.9级。主桥钢桁梁杆间设计螺栓共276032套, 全面排查后发现,下弦杆高强螺栓断裂了151套。螺 栓表面经过发黑处理,金属表面产生一层氧化膜,以 隔绝空气,达到防锈的目的。断裂螺栓暴露在较为潮 湿的空气中,且螺栓断口没有进行相应的外观保护处 理,断口处严重氧化生锈(见图1)。高强螺栓的制造 工艺为:热轧盘条→球化(软化)退火→机械除磷→酸 洗→冷拔→冷锻成形→螺纹加工→热处理→检验。

2 理化检验

2.1 复检试验

对断裂螺栓同批次生产的螺栓进行复检试验。 高强螺栓的复检试验有:螺栓楔负载试验、螺母保证 载荷试验、螺母硬度试验、垫圈硬度试验、扭矩系数测 试等。结果显示同批次螺栓的复检试验结果均合格。

2.2 化学成分分析

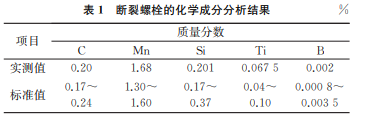

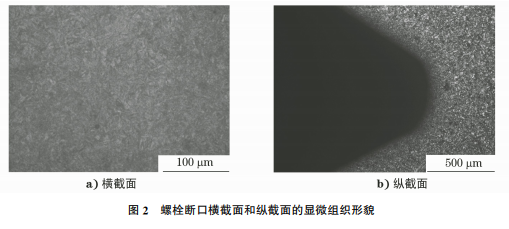

在断裂螺栓上取样,根据标准 GB/T4336— 2016《碳素钢和中低合金钢 多元素含量的测定 火 花放电原子发射光谱法(常规法)》,采用直读光谱仪 对试样进行化学成分分析,结果如表1所示。根据 标准 GB/T3077—2015 《合金结构钢》和 GB/T 222—2006《钢的成品化学成分允许偏差》,螺栓中的 Mn元素含量高于标准的上限要求。Mn元素含 量过高会降低材料的耐腐蚀性能,并产生明显的回 火脆性现象。

2.3 力学性能测试

根据GB/T230.1—2018《金属材料 洛氏硬度试验 第1部分:试验方法》,在断裂螺栓的横截面距离中心 1/4螺纹直径位置取样,用洛氏硬度计对试样进行硬度 测试,结果如表2所示。根据GB/T228.1—2010《金属 材料 拉伸试验 第1部分:室温试验方法》,使用液压万 能试验机对同批次生产的螺栓进行力学性能测试,结 果如表3所示。可见螺栓的硬度和力学性能均符合 GB/T1231—2006《钢结构用高强度大六角头螺栓、大 六角螺母、垫圈技术条件》的要求。

2.4 金相检验

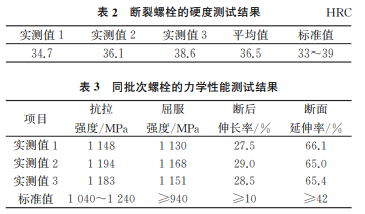

采用线切割的方法在螺栓的横截面以及纵截面 处取样,将试样进行研磨、腐蚀,然后用光学显微镜 观察断口横截面和纵截面的显微组织,结果如图2 所示。由图2可知:螺栓的组织为回火屈氏体+少 量铁素体,组织均匀分布,压根两侧无明显的脱碳层,螺纹压根外观成型良好,符合 GB/T3098.1— 2010《紧固件机械性能 螺栓、螺钉和螺柱》的要求。

2.5 断口分析

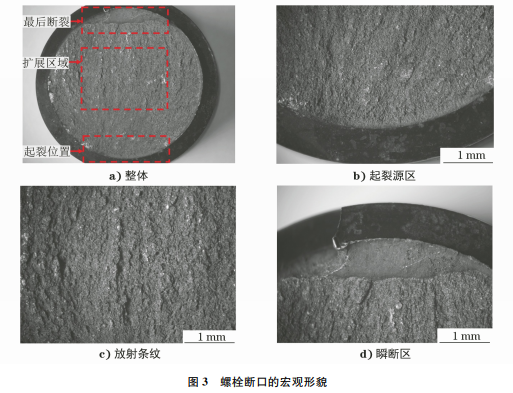

2.5.1 宏观分析

将生锈的螺栓断口清洗后,进行宏观形貌观察, 结果如图3所示。由图3可知:螺栓整个断口形貌 相对平坦,未见明显的损伤和塑性变形;起裂源区位 于外螺纹牙型槽底,存在较大的应力集中;断口中部区域可见明显的放射条纹,说明裂纹在该区域快速 扩展;随着裂纹的不断扩展,螺栓的实际承载面积逐 渐减小,最终发生瞬断,形成剪切唇[4];裂纹扩展区 域面积约占整个断口面积的4/5,起裂源区和最后 断裂形成的瞬断区剪切唇面积约占整个断口面积的 1/5。结合断口各个区域的形貌特征以及瞬断区占 整个断口的面积比例,可初步判断该螺栓的主要断 裂形式是脆性断裂[5]。

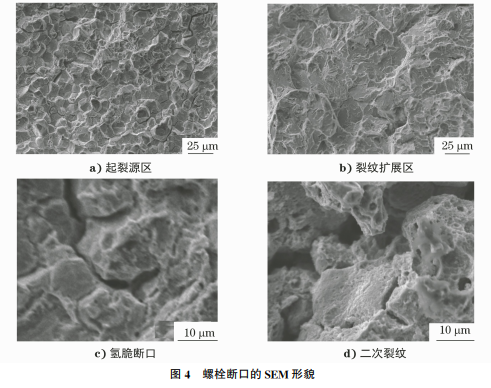

2.5.2 微观分析

用扫描电镜(SEM)观察螺栓断口,结果如图4 所示。由图4可知:断口起裂源位置的颗粒明显,立 体感强,呈冰糖状;裂纹沿晶界扩展,呈较严重的脆性断裂形貌;裂纹扩展区可见河流花样,呈解理形貌 特征;断口处可见典型氢脆断口形貌(鸡爪纹)和微 小的二次裂纹。对断口起裂源处进行能谱分析,结 果未检测到磷、硫等有害杂质元素。

3 综合分析

螺栓断口上未发现非金属夹杂物或孔洞缺陷, 说明氢脆裂纹在螺栓表面萌生。该高强螺栓施拧过 程均为电动扳手完成,且施工过程中均按照规范要 求进行标定,因此可排除超拧或欠拧导致该螺栓断 裂的情况。由断口分析结果可知:螺栓断口附近无 明显的宏观塑性变形,断面相对平坦,总体形貌呈典 型的脆性断裂特征;起裂源区位置呈清晰的颗粒状, 断面无腐蚀产物[6],断口晶粒表面上可见鸡爪纹,鸡 爪纹为氢脆断口的典型微观形貌特征,因此可以判 定该高强螺栓的断裂形式为氢致断裂。螺栓表面采 用发黑处理,该工艺过程中会有一定的氢元素渗入, 后处理中若除氢不彻底会导致螺栓内的氢元素含量 较多。该高强螺栓未及时进行封闭处理,长时间在 雨水或水汽环境下服役,螺栓会与外界发生化学或 者电化学反应,进而析出氢元素,导致螺栓发生氢 脆。氢原子的尺寸较小,除了可以在晶体点阵中形 成间隙原子外,也会占据晶体点阵中的位错、空穴、 夹杂物及气孔等缺陷处。在载荷的作用下,氢元素 高度聚集,在应力和氢元素的共同作用下,螺栓会产生氢致裂纹[6]。氢致断裂与氢元素的扩散、聚集有 关,氢致断裂具有无征兆性,且具有较大的破坏力。

4 结论与建议

螺栓的断裂形式为氢致断裂。螺栓的断裂原因 为:螺栓中 Mn元素含量偏高,导致螺栓的耐腐蚀性 降低,且螺栓长时间在雨水或水汽的环境下服役,最 终发生氢致断裂。

建议使用化学成分符合标准的螺栓。酸洗时, 在酸洗液中添加缓蚀剂,缩短酸洗时间,以避免产生 氢元素。采用低氢扩散性和低氢溶解度的镀涂层, 如机械镀锌或无铬锌铝涂层,以避免发生氢脆。

参考文献:

[1] 姜招喜,许宗凡,张挺.紧固件制备与典型失效案例 [M].北京:国防工业出版社,2015.

[2] 齐延生,胡晓峰,王静,等.高强度螺栓断裂失效分析 [J].理化检验(物理分册),2018,54(5):359-363.

[3] 陆春振.桥梁用高强度螺栓延迟断裂研究[D].北 京:中国铁道科学研究院,2019.

[4] 焦丽,王国亮,徐向阳,等.柴油机曲轴断裂原因分析 [J].金属热处理,2015,40(8):195-198.

[5] 焦丽,赵英军,张伟民,等.12.9级高强度螺栓断裂原 因分析[J].热处理,2020,35(4):42-45.

[6] 钟群鹏,赵子华.断口学[M].北京:高等教育出版 社,2006.

<文章来源>材料与测试网 > 期刊论文 > 理化检验-物理分册 > 59卷 > 1期 (pp:39-42)>