摘 要:在对轴承渗碳钢滚子进行无损检测时,发现滚子支柱孔内存在不同程度的表面磁痕。 采用宏观观察、化学成分分析、金相检验、硬度测试、低倍组织检验、扫描电镜及能谱分析等方法,对 该滚子表面磁痕产生的原因进行分析。结果表明:滚子内部存在发纹缺陷,在渗碳淬火以及二次淬 火时,材料内部产生较大的应力,导致滚子内部的发纹扩展,最终发生开裂,在无损检测时形成 磁痕。

关键词:渗碳钢;滚子;磁痕;发纹;皮下气泡

中图分类号:TB31;TG142.1+5 文献标志码:B 文章编号:1001-4012(2023)01-0043-04

滚子是轴承运转时承受负载的零件,也是轴 承中最薄弱的零件之一,滚子的质量对轴承的旋 转精度、振动、噪声以及灵活性等都有较大影响。 滚子的种类较多,有圆柱滚子、圆锥滚子、球面滚 子、螺旋滚子、支柱孔滚子和各类滚针等,其中支 柱孔滚子中心带通孔,该通孔用来安装支柱,以便 将滚子固定在片状支柱保持架上。该类型滚子形 状有圆柱型、圆锥型和球面型等,主要用于制作大 型轴承。

渗碳轴承钢具有切削性能、冷加工性能、耐冲 击性能、耐磨性能良好以及接触寿命高等优点,用 于制造承受较大冲击负荷的轴承,如轧机、重型车 辆、铁路机车、风力发电机、矿山机械的轴承等。 用渗碳钢制作的轴承,除表面具有较高的硬度、疲 劳强度和良好的尺寸稳定性外,轴承内部还具有 较高的韧性[1]。

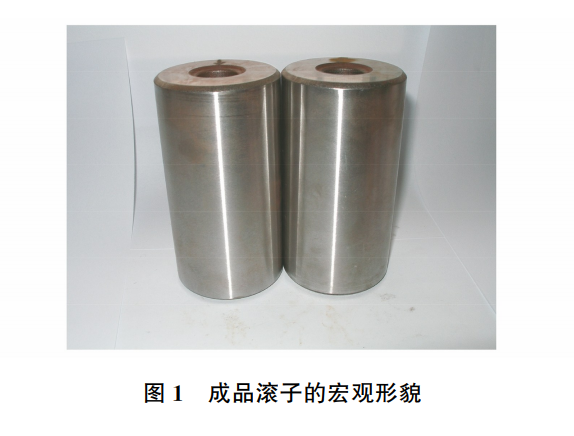

某公司在对一批成品滚子进行无损检测时,发 现部分滚子支柱孔内存在不同程度的磁痕,聚磁线 沿轴向分布。该批滚子原材料(直径为60mm)为 G20Cr2Ni4钢。成品滚子的规格(直径×长度)为 56mm×104.5mm,内部支柱的直径为18mm,其 宏观形貌如图1所示。成品滚子的渗碳层深度不小 于3mm。为确定磁痕产生的原因,对送检的两个 有异常磁痕分布的滚子进行了一系列理化检验,以 避免该类问题再次发生。

1 理化检验

1.1 宏观观察

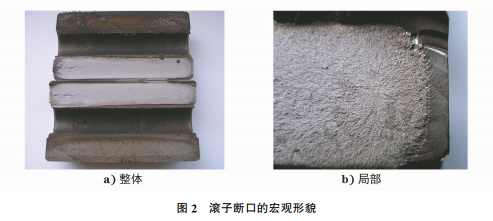

将滚子沿裂纹打开后进行宏观观察,结果如图2所示,可见整个断口平齐,呈银灰色细瓷状;裂纹 源为一条微细裂纹,沿轴向分布,位于外径和内径的 中部,并靠近一侧端面向四周扩展。

1.2 化学成分分析

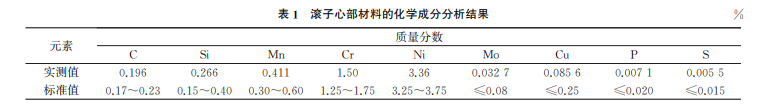

采用SPECTRO M9型直读光谱仪对滚子的表 面和心部进行化学成分分析,其中滚子表面碳元素 的质量分数为0.807%,心部材料的化学成分分析 结果如表1所示。可见滚子表面的碳元素含量符合 JB/T8881—2011《滚动轴承 零件渗碳热处理 技术 条件》的要求(碳元素质量分数不小于0.80%),滚 子心部的化学成分符合GB/T3203—2016《渗碳轴 承钢》的要求。

1.3 金相检验

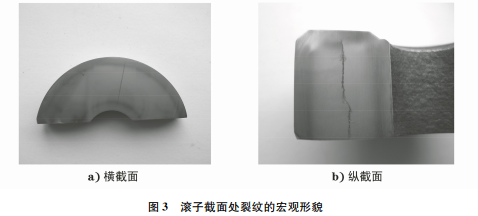

采用线切割的方法对其中一个滚子进行切割, 然后对截面处的裂纹进行观察,结果如图3所示。 由图3可知:滚子内部存在裂纹,裂纹分布在内径、 外径及端面之间,横截面呈辐射状,沿纵向发生开 裂;裂纹起源于内径和外径之间的中部位置,向内 径、外径及两端面扩展;裂纹长度约为15mm,与内 径、外径及端面的距离分别为2.04,2.40,1.94mm。

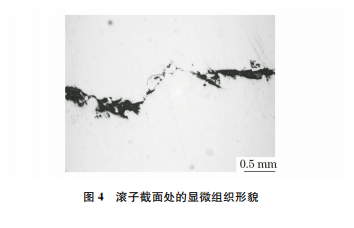

将试样截面磨制后,放置在光学显微镜下进行 观察,可见裂纹主要沿晶界扩展,呈断续状分布,裂 纹两侧无夹杂、脱碳等异常现象(见图4)。

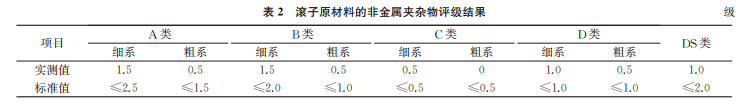

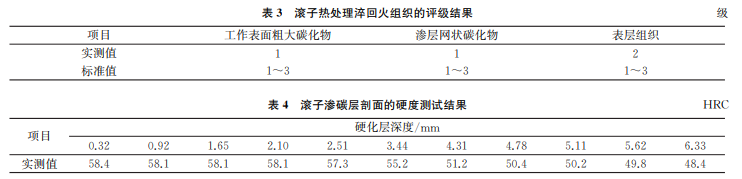

依据GB/T3203—2016对滚子的原材料进行非金属夹杂物评级,结果如表2所示;依据JB/T 8881—2011对滚子热处理淬回火组织进行评级,结 果如表3所示,可见滚子的原材料和热处理淬回火 组织均符合标准要求。

1.4 硬度测试

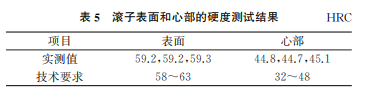

对滚子的渗碳层剖面进行硬度测试,结果如表 4所示,可见表面至58HRC的距离占总硬化层深 度的41.1%,符合技术要求(不小于40%)。对滚子 的表面和心部进行硬度测试,结果如表5所示,可见 滚子表面和心部的硬度均符合技术要求。

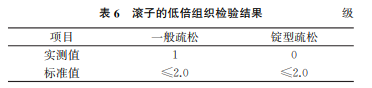

1.5 低倍组织检验

将金相检验后的试样进行冷加工处理,然后按 照GB/T3203—2016的要求进行低倍组织检验,结 果如表6所示,可见试样的低倍组织均符合标准要 求。

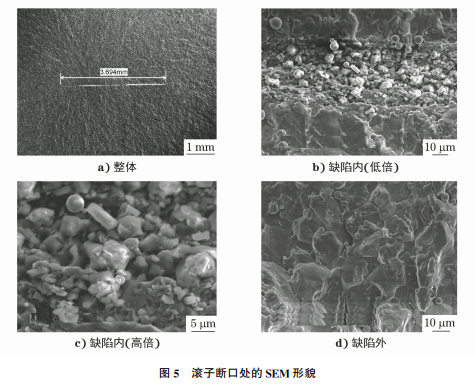

1.6 扫描电镜(SEM)及能谱分析

将滚子断口经超声清洗、烘干后,用SEM 进行 观察,结果如图5所示。由图5可知:裂纹源区有一 条内壁疏松的细线状缺陷,长度为3.694mm,缺陷 内物质为颗粒状,形貌自然;缺陷外断口呈脆性断 裂,以缺陷为中心向四周扩展。

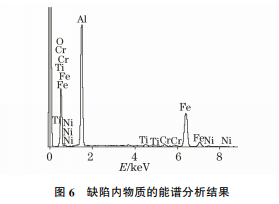

采用能谱仪对缺陷内及周围物质进行分析,发 现缺陷内主要含有氧、铝、铁、镍等元素(见图6),缺陷周围正常断口处主要含有铁、碳、镍、铬等元素。

2 综合分析

由上述理化检验分析结果可知:送检滚子内部 均存在裂纹,裂纹源位于滚子内径与外径之间的中 部位置,裂纹源为一条长度为3.694mm 的线状缺 陷。根据缺陷的形貌及化学成分推测,该线状缺陷 是钢材冶炼过程中形成的针孔状缺陷,是深层皮下 气泡造成的,即发纹。

发纹是一种原材料缺陷,是钢中的非金属夹杂 物或气孔在轧制或拉拔过程中,随金属变形伸长而 形成的[2-3]。发纹经常出现在棒料或锻件的表面,一 般为连续或断续的直线,发纹距表面的深度越大,尖 端曲率半径越小,材料越容易产生应力集中[4]。

渗碳钢经淬火后,表面为压应力,心部为拉应 力。滚子心部存在裂纹源,在淬火瞬间形成了强大 的拉应力,导致裂纹源失稳扩展,发展成内部开裂或 断裂。滚子开裂面没有穿过渗碳层的原因为:当内 部开裂扩展至渗碳层时,心部拉应力已经在很大程 度上被释放,裂纹失去了扩展的动力条件;表面渗碳 层呈压应力状态,阻止了裂纹扩展;渗碳层硬度和强度都很高,不易开裂。在渗碳淬火以及二次淬火时, 材料内部产生了较大的应力,导致滚子内部的发纹 扩展,最终滚子发生开裂[5-6]。

3 结论与建议

送检滚子内部存在发纹缺陷,在渗碳钢特殊的 淬火应力下,发纹扩展,导致滚子发生开裂,在无损 检测时形成磁痕。

对于大尺寸、热处理工艺较为复杂的滚子,建议 选用高级优质钢,加强原材料检验,以避免淬火时产 生内部裂纹。

参考文献:

[1] 钟顺思,王昌生.轴承钢[M].北京:冶金工业出版社, 2000.

[2] 余大江,蔡海燕,陆明和.LZ50钢车轴发纹成因分析 [J].理化检验(物理分册),2014,50(4):303-305.

[3] 鞠芳,张婷婷,罗婷,等.齿轮轴表面发纹产生原因 [J].理化检验(物理分册),2021,57(8):69-71.

[4] 姜涛,张兵,王智,等.从失效案例中探讨发纹缺陷的 常见表现及危害[J].失效分析与预防,2020,15(4): 266-272.

[5] 仵永刚,盛伟,魏建文.4053160Y滚子柱面产生磁痕 的原因分析[J].轴承,2008(7):35-36.

[6] 闫德,陶慧芳,郝彭,等.带支柱孔渗碳钢滚子内裂分

析[J].轴承,2013(7):32-35.