摘 要:某304不锈钢编码器小轴在服役时发生断裂。采用宏观观察、化学成分分析、硬度测 试、金相检验、扫描电镜及能谱分析等方法,对该编码器小轴断裂的原因进行了分析。结果表明:该 编码器小轴断裂位置位于连接杆一侧的焊接热影响区;编码器连接杆一侧母材的碳元素含量偏高, 组织中存在大量长条状非金属夹杂物,导致其力学性能较差,在较大的外力冲击作用下,该编码器 小轴发生了脆性断裂。

关键词:304不锈钢;编码器小轴;焊接;夹杂物;断裂

中图分类号:TB31;TH142.1 文献标志码:B 文章编号:1001-4012(2023)01-0047-04

304不锈钢的常温下显微组织为稳定奥氏体, 具有良好的韧性、塑性和耐腐蚀性能,在核电、风电、 石油化工、机械设备等行业应用广泛。奥氏体不锈 钢的热膨胀系数较大,且冷却时收缩应力大,容易在 焊缝处产生热裂纹[1]。某编码器小轴的材料为304 不锈钢,主要加工工艺为焊接,焊接方式为手工电弧 焊,焊条牌号为 A137焊条。该编码器小轴安装在 风电机组的机舱内部,与风电主轴连接,服役环境为 大气环境。在服役数月后,该编码器小轴发生断裂, 笔者采用宏观观察、化学成分分析、硬度测试、金相 检验、扫描电镜(SEM)及能谱(EDS)分析等方法, 分析了该编码器小轴断裂的原因,以避免该类问题 再次发生。

1 理化检验

1.1 宏观观察

对断裂的编码器小轴进行宏观观察,结果如图 1所示。由图1可知:该编码器小轴和底座由3根 连接杆通过焊接方式连接,3根连接杆和中间小轴 的连接处均发生断裂,断口均位于编码器小轴和连 接杆的焊接连接区域;3根连接杆断裂后均有明显 的横向位移,其中1# 连接杆横向位移最明显,横向 位移达到12mm;连接杆外侧靠近断裂位置附近可 见明显的外力撞击变形,变形部位呈明显的金属光 泽,与其他区域色泽差异显著;连接杆断口表面色泽 灰暗、凹凸不平,表面已被明显破坏,大部分区域较为光滑,部分区域断口粗糙,断口附近无其他裂纹及 二次裂纹,判断该断裂表面光滑形貌为编码器小轴 在断裂后继续旋转过程中,受到相互挤压和摩擦的 作用所致。

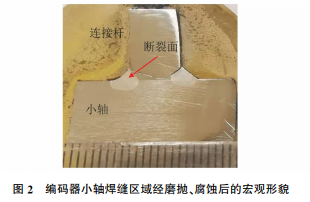

将编码器小轴与连接杆焊接断裂位置沿纵向切 开,经磨抛和10%(体积分数)草酸溶液电解腐蚀后 观察焊接区域的宏观形貌,发现焊接成形良好,未发 现明显的气孔、夹杂等焊接缺陷,除了断裂面外未发 现有向基体延伸的裂纹(见图2)。

1.2 化学成分分析

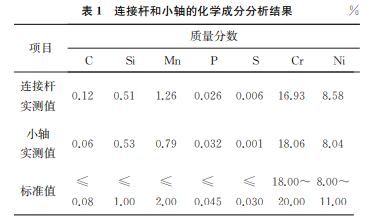

按照GB/T11170—2008《不锈钢多元素含量 的测定 火花放电原子发射光谱法(常规法)》,在断 裂编码 器 连 接 杆 和 小 轴 处 分 别 截 取 试 样,采 用 ARL4460型直读光谱仪对其进行化学成分分析,结 果如表1所示。由表1可知:连接杆中的碳元素含 量超出GB/T20878—2007《不锈钢和耐热钢牌号 及化 学 成 分》对 304 不 锈 钢 的 要 求,铬 元 素 含 量低于 GB/T20878—2007的要求,其余各元素含量均符合 GB/T20878—2007的要求;小轴的化学 成分符合GB/T20878—2007的要求[2]。

1.3 硬度测试

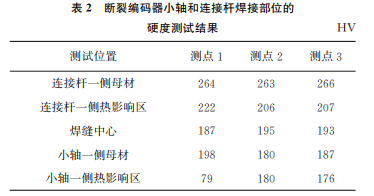

沿断裂编码器小轴和连接杆焊接部位的纵向剖 面截取试样,并对其进行硬度测试,结果如表2所 示,可见连接杆一侧母材和热影响区的硬度明显偏 高,远高于技术规范的要求(≤200HV)。

1.4 SEM 及EDS分析

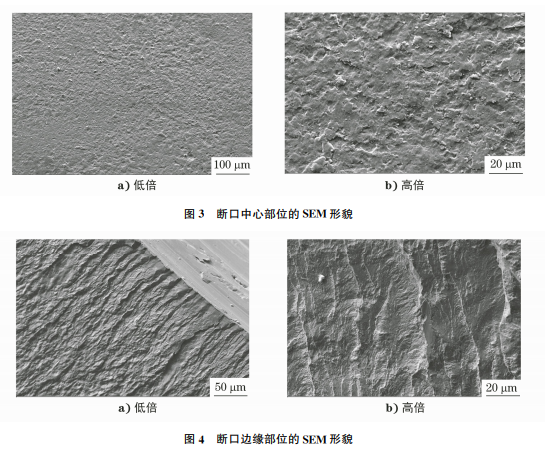

将编码器小轴在断口附近沿横向切开后,经汽 油+丙酮清洗后,用SEM 进行观察,可见断口中心 部位表面光滑平整,断裂特征已被破坏且无法分辨 (见图3),分析认为是编码器小轴旋转工作过程中 裂纹反复张开闭合,裂纹断口表面不断受挤压摩擦 所致。断口边缘部位比较粗糙,呈明显的撕裂特征 (见图4),分析认为是编码器小轴裂纹扩展到一定 程度,有效截面积承受力超过强度极限后,发生快速 断裂所致。

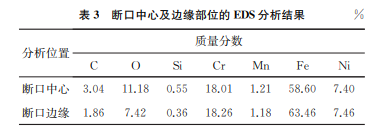

用EDS对断口中心部位及边缘部位分别进行 分析,结果如表3所示。由表3可知:断口中心的铬 元素质量分数约为 18%,镍元素质量分数约为 7%~7.5%;断口表面的碳、氧、氮等元素含量较高, 判断为断裂后表面形成氧化物所致,其他元素种类 及含量与304不锈钢无明显差异[3]。

1.5 金相检验

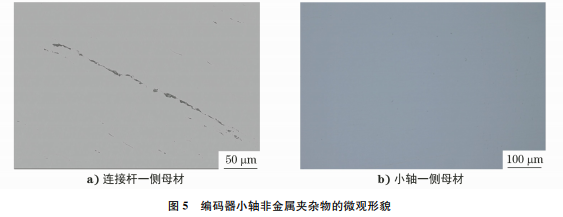

将编码器小轴在断口附近沿纵向切开后,经磨 抛、侵蚀后用光学显微镜对其进行观察,其非金属夹 杂物的微观形貌如图5所示。由图5可知:连接杆一侧母材有明显长条状硫化物夹杂,部分长条状夹 杂物长度大于500μm;小轴一侧母材未发现明显有 害夹杂物。按照 GB/T10561—2005《钢中非金属 夹杂物含量的测定 标准评级图显微镜检验法》中的 A法进行评定,连接杆一侧母材夹杂物评级结果为, A类夹杂物等级为2.5级,B类夹杂物等级为0.5 级,C类夹杂物等级为0级,D类夹杂物等级为0.5 级。小轴一侧母材夹杂物的评级结果为,A 类夹杂 物等级为0.5级,B类夹杂物等级为0级,C类夹杂 物等级为0级,D类夹杂物等级为0.5级。

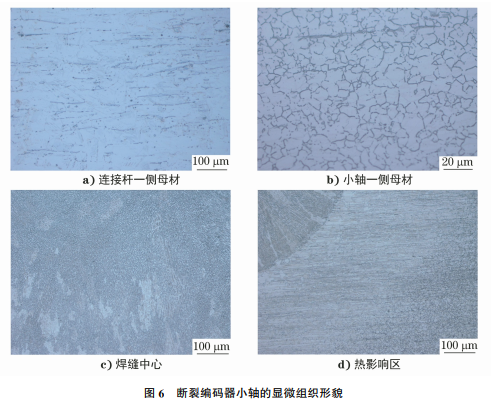

按照 GB/T13298—2015《金属显微组织检验 方法》,沿编码器小轴断口附近纵向切开后,经磨抛 及10%(体积分数)的草酸溶液电解侵蚀后,进行金 相检验,结果如图6所示。由图6可知:试样呈明显 的焊接显微组织特征,连接杆一侧母材的组织为奥 氏体+条带状铁素体,并可见明显的轧制流线,为较 差的非等轴状组织;小轴一侧母材的组织为等轴奥 氏体;焊缝组织主要为奥氏体+铁素体,呈枝晶状分 布,焊缝组织正常,成形良好,未发现明显的未焊透、 气孔等焊接缺陷;热影响区的晶粒尺寸比远离焊缝区域的晶粒尺寸大,这是因为焊接时热影响区 的温度较高,晶粒容易长大。

2 综合分析

304奥氏体不锈钢具有较低的导热系数和较高 的线膨胀系数,在进行焊接时,焊接接头会受到不均 匀的加热和冷却,使焊缝区域产生较大温差,焊接时 母材会对焊接件产生刚性约束作用,加热时焊接区 域不能自由膨胀,冷却时焊接区域不能自由收缩,导 致焊接件在焊后产生变形和较大的焊接残余应 力[4]。在焊接完成后,奥氏体不锈钢的焊缝中心和 热影响区产生拉应力,远离焊缝区域产生压应力[5]。 奥氏体不锈钢的液相线与固相线距离较大,共晶时 间较长,焊接结晶过程中的枝晶方向性较强,偏析现 象比较严重,焊接区域附近容易脆化,韧性较差[6-8]。

该断裂编码器小轴连接杆中碳元素的含量偏 高,导致材料的强度和硬度偏高,韧性和焊接性能偏 低。编码器小轴连接杆材料中夹杂物的含量较高, 存在长条状硫化物夹杂。材料的纯净度较差,杂质 含量较高,在焊接时产生杂质偏析,形成低熔点共晶 体,并在晶界处析出,进一步降低了材料的韧性。较 大的焊接残余应力、母材较高的碳元素含量和较差 的材料纯净度导致焊接区域材料的韧性较差,当服 役过程中受到较大的外力冲击作用时,编码器小轴 发生了脆性断裂。

3 结论及建议

(1)编码器小轴断裂的原因是:焊接区域存在 较大的焊接残余应力,连接杆一侧母材的碳元素含 量较高及材料纯净度较差,导致焊接区域材料的韧 性较差,当编码器小轴服役过程中受到较大的外力 冲击作用时,编码器小轴发生了脆性断裂。

(2)建议把好原材料质量关,选择成分合格、纯 净度高的304不锈钢材料;焊接时控制焊接参数,焊 后进行整体热处理以消除焊接残余应力;做好编码 器小轴的防护,防止受到外力的撞击。

参考文献:

[1] 曹龙韬,龚兰芳,陈智江.304奥氏体不锈钢管焊接接 头开裂原因[J].理化检验(物理分册),2021,57(5): 76-79.

[2] 王振明,李杨.304奥氏体不锈钢护栏断裂失效分析 [J].理化检验(物理分册),2019,55(11):800-803.

[3] 刘占龙,贾璐菲,王瑞皓,等.生产过程中风力发电机 塔筒钢板开裂原因[J].理化检验(物理分册),2021, 57(10):72-75.

[4] 秦丽雁,张寿禄,宋诗哲.典型不锈钢晶间腐蚀敏化温 度的研究[J].中国腐蚀与防护学报,2006,26(1):1-5.

[5] 曾莉,张威,王岩.超级奥氏体不锈钢偏析行为及元素 再分配规律[J].材料热处理学报,2015,36(4):232- 238.

[6] 刘书丽,高亚平,郑和平,等.奥氏体不锈钢焊接接头 的晶间腐蚀[J].煤矿机械,2008,29(1):96-98.

[7] 张胜寒,边娜,史艳玲,等.奥氏体不锈钢晶间腐蚀研 究状况[J].江苏化工,2008,36(3):45-47.

[8] 周金枝,钟斌.用热处理方法消除奥氏体不锈钢焊接

残余应力[J].湖北工业大学学报,2007,22(4):88-90.