摘 要:某检查杆在服役期间发生断裂。采用宏观观察、化学成分分析、力学性能测试、金相检 验、扫描电镜及能谱分析等方法,对检查杆断裂的原因进行分析。结果表明:检查杆中存在原始裂 纹,在使用过程中该处属于薄弱环节,容易造成应力集中;受到循环载荷后,检查杆发生疲劳断裂。

关键词:检查杆;裂纹;疲劳断裂

中图分类号:TB31 文献标志码:B 文章编号:1001-4012(2023)01-0051-03

碳素钢是指碳元素质量分数为0.0218%~ 2.11%的铁碳合金,碳素钢具有较高的屈服强度和 高性价比,在许多领域应用广泛[1]。某单位所用的 检查杆在运行期间发生断裂,该检查杆的材料为 Q235B钢,经锻造处理、机械加工整体尺寸后,进行 表面处理,表面处理的方式为冷镀锌+防水漆。断 裂检查杆的宏观形貌如图1所示。笔者对该检查杆 进行一系列理化检验分析,查明了检查杆断裂的原 因,以避免该类事故再次发生。

1 理化检验

1.1 宏观观察

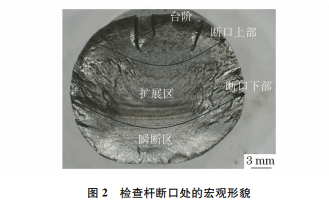

在检查杆断口处截取试样,经超声清洗后置于 体视显微镜下观察,结果如图2所示。由图2可知: 断口整体较为平整,与轴向大致垂直,未见明显塑性 变形;断口上部无金属光泽,发生过严重磨损;断口下部有金属光泽,可见明显的贝纹线,贝纹线指向断 口上部的边缘;断口上部边缘为裂纹源区,裂纹源区 处可见台阶,符合疲劳断裂的特征。

1.2 化学成分分析

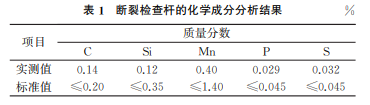

对断裂检查杆进行化学成分分析,结果如表1 所示,可 见 断 裂 检 查 杆 的 化 学 成 分 符 合 GB/T 700—2006《碳素结构钢》对 Q235B钢的要求。

1.3 力学性能测试

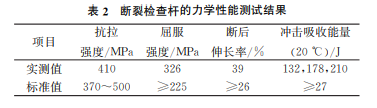

断裂检查杆的力学性能测试结果如表2所示, 可见该检查杆的力学性能均符合 GB/T700—2006 对 Q235B钢的要求。

1.4 扫描电镜(SEM)分析

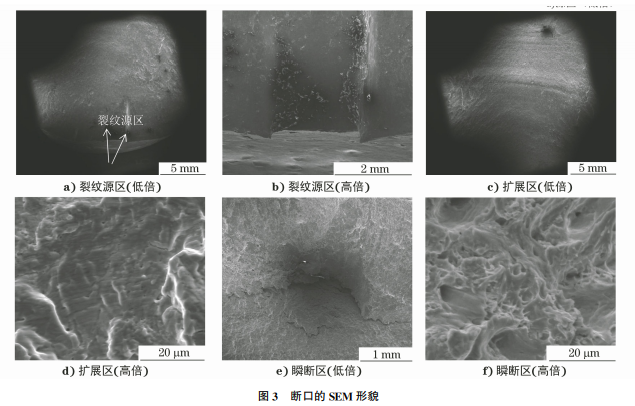

将检查杆断口超声清洗后,进行SEM 分析,结 果如图3所示。由图3可知:断口磨损较为严重,裂 纹源区附近可见明显的台阶特征;扩展区疲劳条带 处可见二次裂纹及大致平行的疲劳辉纹;瞬断区可 见韧窝形貌。

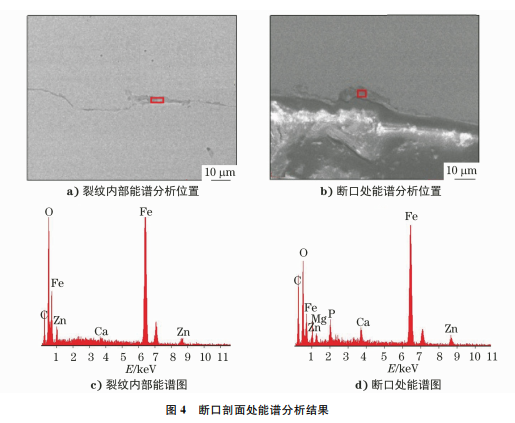

1.5 能谱分析

在检查杆断口处截取剖面试样,然后进行能谱 分析,结果如图4所示。由图4可知:在裂纹内部和 断口处均能发现Zn元素,说明裂纹在冷镀锌工艺 之前就已经出现,在镀锌的过程中,Zn元素进入到 了裂纹内部。

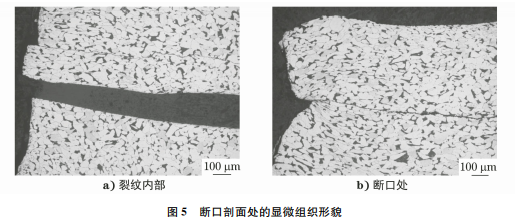

1.6 金相检验

在检查杆断口剖面截取试样并进行金相检 验,结果如图5所示。由图5可知:断口处显微组 织为铁素体+珠光体,在裂纹内部和断口处显微 组织发生形变。

2 综合分析

由上述理化检验分析结果可知,断裂检查杆的 化学成分和力学性能均符合 GB/T700—2006的要 求,该检查杆的显微组织为珠光体+铁素体。断口 具有明显的疲劳特征,断口源区磨损较为严重,可见 多个台阶,扩展区存在二次裂纹及疲劳辉纹,瞬断区 的微观形貌呈韧窝特征。断口剖面处裂纹内部和断口处含有Zn元素,而检查杆在加工完成后进行了 冷镀锌处理,说明裂纹在冷镀锌工艺之前就已经出 现。在使用过程中,裂纹处属于薄弱环节,容易造成 应力 集 中,受 到 循 环 载 荷 后,检 查 杆 发 生 疲 劳 断裂[2-4]。

3 结论及建议

检查杆在冷镀锌之前就已有裂纹存在,受到循环载荷后,该裂纹扩展直至发生疲劳断裂。

建议在锻造加工结束后对检查杆进行无损检 测,及时排查检查杆内部的裂纹缺陷,以避免出现该 类疲劳断裂事故。

参考文献:

[1] 杨王玥,齐俊杰,孙祖庆,等.低碳钢形变强化相变的 特征[J].金属学报,2004,40(2):135-140.

[2] 刘雪松,李书齐,王苹,等.6N01-T5铝合金焊接接头 疲劳断裂分析[J].焊接学报,2009,30(10):25-28.

[3] 郭东,翟振东,刘东坡.存在裂纹的压力容器疲劳断裂 分析[J].建筑科学与工程学报,2007,24(3):87-90.

[4] 陆慧,孙明正.船用柴油机拉缸故障失效分析[J].理 化检验(物理分册),2022,58(2):45-48.