摘 要:某回转窑托轮在热装后产生裂纹。采用宏观观察、化学成分分析、力学性能测试、金相 检验、扫描电镜分析等方法,分析了该托轮裂纹产生的原因。结果表明:裂纹是由补焊形成的缺陷 引起的,托轮与托轮轴的装配过盈量大、托轮的热处理工艺不当及屈服强度不符合要求促进了裂纹 的形成与扩展。

关键词:回转窑;托轮;裂纹;补焊

中图分类号:TB31;TG115.2 文献标志码:B 文章编号:1001-4012(2023)01-0065-03

回转窑是水泥、冶金生产中的关键设备,广泛应 用于建筑、冶金、化工等行业。托轮是回转窑的重要 零件,支承着回转窑回转部分的全部质量,并对筒体 有径向定位作用。回转窑通过电机、减速机驱动旋 转,托轮支撑装置承受着回转窑筒体质量的径向反 力。托轮与托轮轴通过热装连接,当热装工艺不当 时,托轮极易发生开裂。

某单位生产的托轮,材料为ZG42CrMo钢,生产 工艺为:浇注→在地坑保温153h→出坑落砂→切冒 口→热处理。托轮的正火工艺为,400~450℃保温 2h,650~700℃保温3h,900℃保温32h,空冷+风 冷冷却。托轮的回火工艺为,350~400℃保温2h, 580℃保温24h,空冷冷却。热处理后将托轮送至机 械厂,在未调质的情况下对托轮进行热装,热装 2d后发现托轮减重孔处有沿径向的穿透性裂纹。对 托轮进行现场测定,发现托轮内孔直径偏小、轴颈过 大,内孔与托轮轴的过盈量超过图纸允许值一倍。沿 裂纹周围气割后托轮的宏观形貌如图1所示。

为查明托轮开裂的原因,笔者对其进行了一系 列理化检验,以期杜绝该类问题再次发生。

1 理化检验

1.1 宏观观察

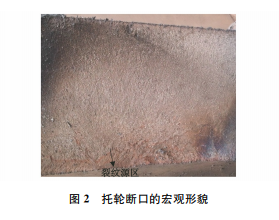

托轮断口的宏观形貌如图2所示,可见裂纹产生于减重孔中部内表面,沿径向轴线方向及两侧方 向扩展;箭头所示的月牙形区域为裂纹源区,裂纹源 区域相对平坦,裂纹沿裂纹源区向四周扩展。

1.2 化学成分分析

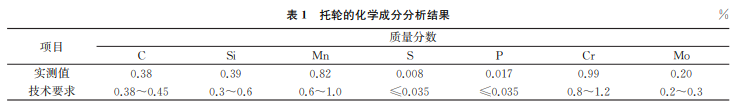

在托轮上取样进行化学成分分析,结果如表1 所示,可见托轮的化学成分均满足技术要求。

1.3 力学性能测试

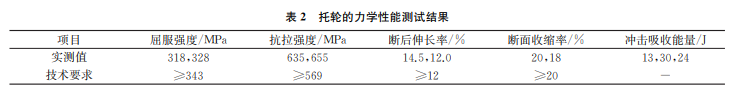

对托轮进行力学性能测试,结果如表2所示,可 见托轮的屈服强度和断面收缩率不满足技术要求, 托轮的冲击吸收能量较低,且波动较大。

1.4 金相检验

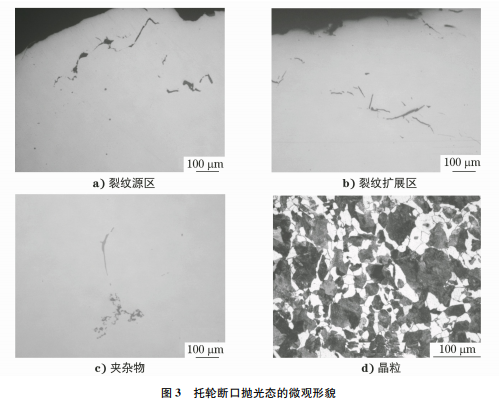

在托轮断口裂纹处取样,抛光后进行金相检验, 结果如图3所示。由图3可知:裂纹源区有裂纹、孔 洞等缺陷;裂纹扩展区可见二次裂纹;依据 GB/T 8493—1987《一般工程用铸造碳钢金相》进行评定, 可知夹杂物等级为5级,基体晶粒度等级为8.5级。

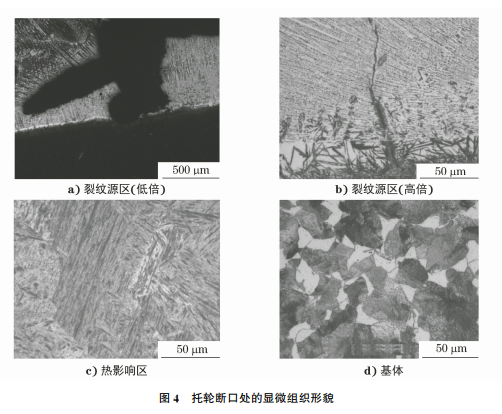

托轮断口处的显微组织形貌如图4所示,可知 裂纹源区的组织为莱氏体+马氏体+贝氏体,裂纹 源区有焊接组织、焊接缺陷、微裂纹等;热影响区的 组织为贝氏体+马氏体;基体组织为珠光体+铁 素体。

1.5 扫描电镜(SEM)分析

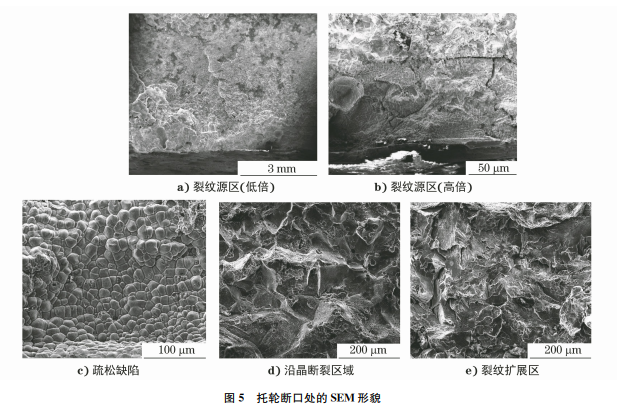

托轮断口处的SEM 形貌如图5所示,可见裂 纹源区有疏松缺陷,且分布有较大的气孔,疏松缺陷区域的宽度约为1mm;沿晶断裂区域紧邻疏松缺 陷区域,该区域的晶粒较小;裂纹扩展区域呈典型的 准解理特征形貌。

2 综合分析

ZG42CrMo钢是一种常用的中碳铬钼合金调质 钢,具有较高的强度和淬透性,无明显的回火脆性,且 生产成本较低,广泛应用于制造强度要求较高、调质 截面 大 的 锻 件。淬 火 和 高 温 回 火 处 理 可 以 使 ZG42CrMo钢得到均匀的回火索氏体,且具有良好的 力学性能,因此ZG42CrMo钢制作的产品一般需要经 过调质处理后交付使用。ZG42CrMo钢的碳元素含 量较高,焊接性能差,一般不进行焊接处理[1]。

理化检验分析结果表明:托轮裂纹产生于减重 孔的中部靠近轴心侧,裂纹源区有焊接组织和焊接 缺陷,说明托轮减重孔局部经过补焊处理;高硬度脆 性组织莱氏体+马氏体+贝氏体为焊后快速冷却而成,裂纹源区有大量的孔洞、裂纹等缺陷,说明焊后 没有进行热处理;裂纹源区有宽度为1mm 的自由 结晶面,说明裂纹源区有焊接疏松和气孔缺陷;热影 响区域呈沿晶断口特征形貌,说明加热对该区域造 成不良影响,导致裂纹形成并扩展。

托轮组织为正火态组织,没有经过调质处理,因 此材料的屈服强度偏低[2]。ZG42CrMo钢的焊接性 能差,对结晶裂纹比较敏感,焊接时容易出现疏松、气 孔、微裂纹等缺陷。ZG42CrMo钢的碳元素含量较 高,快速冷却时得到对冷裂纹较敏感的莱氏体、马氏 体组织,导致过热区脆化。对托轮的尺寸进行测量, 发现托轮内孔和托轮轴的过盈量超过图纸允许值的 一倍,在冷却的过程中,托轮会产生较大的应力集中。

综上所述,托轮减重孔局部经过补焊处理,补焊 工艺不合理导致焊接部位形成疏松、孔洞、气孔、微 裂纹等缺陷,并产生高硬度、脆性的莱氏体和马氏体 组织。托轮开裂起源于减重孔补焊处,热装导致焊 接处产生裂纹,冷却过程中拉应力逐渐增大,裂纹逐 渐扩展,最终造成托轮开裂[3]。

3 结论与建议

托轮开裂的原因为:托轮减重孔的补焊工艺不合 理以及托轮没有经过调质处理导致裂纹产生,托轮与 托轮轴的装配过盈量超标,加速了裂纹的形成和扩 展。

建议制定规范的补焊工艺,进行焊前预热和焊后 热处理。确保托轮与托轮轴具有恰当的装配过盈量。

参考文献:

[1] 李荣雪.金属材料焊接工艺[M].北京:机械工业出版 社,2008.

[2] 康大韬,叶国斌.大型锻件材料及热处理[M].北京: 龙门书局,1998.

[3] 巴发海,李晋,王滨.吊装过程中吊具断裂失效分析 [J].理化检验(物理分册),2007,43(7):355-360.