摘 要:采用红外光谱分析、扫描电镜及能谱分析等方法,对热镀铝锌钢板表面锌花尺寸不均匀 的原因进行分析。结果表明:锌花尺寸不均匀是钢基板铁元素的溶解差异引起的;浸镀时,正常钢 基板表层溶解了足够量的铁元素,过饱和的铁元素限制了铝枝晶的形核速率,同时促进了硅元素的 分配,共晶析出的硅针少,外覆层凝固时铝枝晶的形核数量少,长大成正常的大锌花;表面带有羧酸 铁的基板,板面浸润性差,铁元素的溶解量少,铝枝晶的形核不受限制,生成了小锌花。

关键词:热镀铝锌;钢板;锌花;铁元素;羧酸铁

中图分类号:TB31;TG174.443 文献标志码:B 文章编号:1001-4012(2023)01-0068-04

热镀铝锌钢板具有良好的耐腐蚀性和光热反射 能力,在建筑、家电等行业中应用广泛[1]。热镀铝锌 钢板表面有锌花,可以作为装饰直接用于空调、冰 箱、洗衣机的背板。热镀铝锌钢板的锌花尺寸(直 径)变化范围很广,通常从小于0.5mm(肉眼不可 见)到5mm,在实际生产中,经常有锌花尺寸不均 匀的情况发生,严重影响了热镀铝锌钢板的美观程 度和实际使用。

目前,国内外学者针对热镀铝锌钢板表面锌花 产生的原因做了大量研究。PHELAN 等[2]研究发 现,带钢浸入镀液时,在基板与镀液间形成了界面 层,通过该界面层,铁元素扩散进入镀液,铝元素扩 散进 入 基 板,经 过 短 暂 的 孕 育 期,θ-FeAl3 或 αAlFeSi相在基板上形成,再经过一个时间稍长的孕 育期,η-Fe2Al5 相在基板与FeAl3/α-AlFeSi之间形 成。KRAJEWSKI [3]研究发现钛元素可以通过异质 形核作用来影响镀层锌花的尺寸。

某钢厂生产的热镀铝锌钢板表面锌花尺寸不均 匀,笔者进行了一系列理化检验,对轧硬态基板表面 镀层的内、外层及界面进行分析,研究了锌花尺寸不 均匀的原因,以避免该类问题再次发生。

1 试验材料及方法

1.1 试验材料

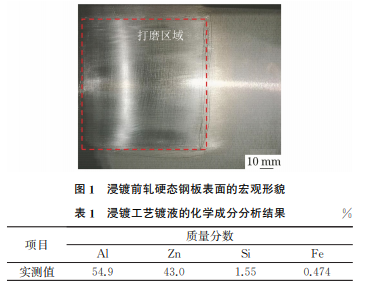

用砂纸将轧硬态钢板表面局部区域打磨成尺寸为10cm×10cm(长×宽)的正方形(见图1),并做 好长度位置的定位标识,方便浸镀后取样。浸镀工 艺的参数为:锌锅温度为600 ℃,钢板入锅温度为 600℃,浸镀时间为3s,钢板厚度为0.4mm,材料 为DX51D+AZ钢,镀液的化学成分如表1所示。

1.2 试验方法

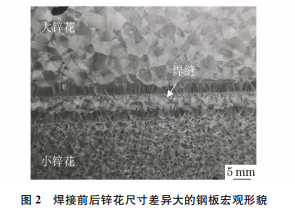

将砂纸打磨后的轧硬态钢板进行浸镀处理,然 后进行宏观观察及微观分析。取焊接前后锌花尺寸 差异大的钢板(见图2),其中大锌花的尺寸约为5 mm,小锌花的尺寸约为1mm,将镀层外层用硝酸 乙醇 溶 液 溶 解 后,用 JSM-6460LV 型 扫 描 电 镜 (SEM)进行分析;在钢板镀层截面取样,进行SEM 和能谱(EDS)分析。

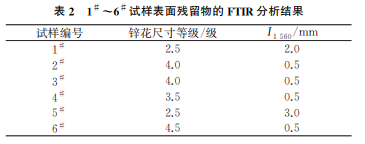

另外抽取6块锌花尺寸不均匀的镀铝锌钢板, 编号为1# ~6# 试样。采用 Nicolet6700型傅里叶 变换红外光谱仪(FTIR)对1# ~6# 试样表面的残留 物进行分析。

2 试验结果及分析

2.1 钢板表面状态的影响

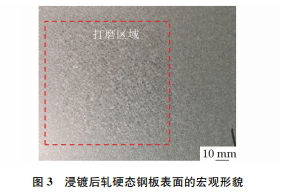

浸镀后轧硬态钢板表面的宏观形貌如图3所示, 可见砂纸打磨后,钢板表面的锌花尺寸明显变大。打磨区域和未打磨区域的浸镀工艺完全相同,说明轧硬 态钢板的表面状态对锌花尺寸有影响,打磨后钢板表 面状态发生变化,导致锌花的尺寸发生变化。

2.2 FTIR分析

对1# ~6# 试样的表面残留物进行FTIR分析, 结果如表2所示。对试样的锌花尺寸进行评级,板 面任一位置长度为100mm方向上的锌花个数分别 为85,65,40,30,20时,锌花尺寸等级依次对应1~ 5级。由表2可见:1# ,5# 试样的羧酸盐红外吸收 峰值(I1560)为2~3mm,锌花尺寸等级为2.5级,锌 花尺寸小;其余试样的I1560 均为0.5mm,锌花尺寸 等级为3.5~4.5级,锌花尺寸大。冷轧过程中,过 热的乳化液与钢基板发生强烈共价反应,导致钢板 表面产生羧酸盐,且羧酸盐很难被电解。打磨钢板 表面可以将羧酸盐刮除,导致打磨后钢板表面的锌 花尺寸发生改变。

2.3 SEM 和EDS分析

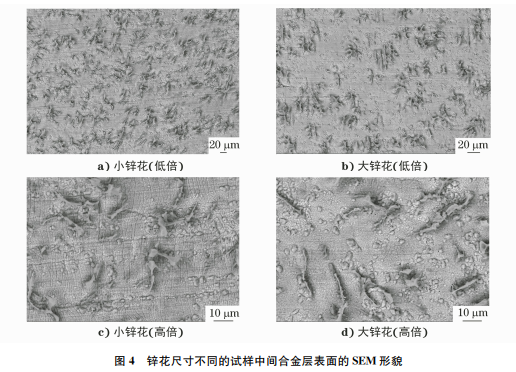

将锌花尺寸不同的试样外覆层中的富锌相和富 铝相溶解,然后对试样的中间合金层表面进行SEM 分析,结果如图4所示。由图4可知:小锌花试样中 间合金层表面残留的硅针数量多,大锌花试样中间 合金层表面残留的硅针数量少;进一步放大观察,发 现小锌花试样的合金层有大量沟槽,而大锌花试样 的合金层无明显沟槽。

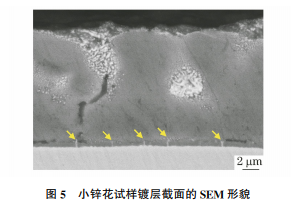

图5是小锌花试样镀层截面的SEM 形貌,可 见小锌花试样的中间合金层有锌相(箭头所指位 置),说明沟槽是合金层中锌相溶解后产生的。

对锌花尺寸不同的试样镀层截面进行 EDS分 析,可知小锌花试样外覆层与合金层界面处锌元素的质量分数约为5%,大锌花试样外覆层与合金层 界面处锌元素的质量分数约为10%。

3 综合分析

热镀铝锌工艺使用的镀液熔点高(590℃以上), 在镀液中加入质量分数为1.6%的硅元素,可以防止 镀液与钢基板之间发生迅速且强烈的放热反应,促进 薄而连续的合金层形成,避免镀液与钢基板之间过度 反应[4]。镀层结晶凝固时,先形成富铝相,铁、硅等溶 质元素被富铝相的枝晶隔离在未凝固的液相L中。 随着温度进一步降低,铁、硅元素不断扩散进入未凝 固的液相L,促进二元共晶反应(L→富铝相+硅针), 富铝相的枝晶持续生长,而硅针则在枝晶间沉淀,最 后约在380℃的环境下发生三元共晶反应(L→富铝 相+富锌相+硅针),并完成凝固过程[5]。

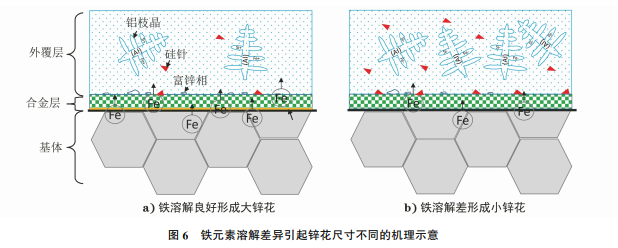

轧硬态钢板表面残留有羧酸铁,使钢板的浸润性 变差,进而影响了钢基板与镀液之间的反应,导致铁元 素的溶解量减少,无法形成致密的铁-铝抑制层。SEM 分析结果表明:小锌花试样没有形成致密的抑制层,导致锌元素渗透;大锌花试样的铁元素溶解量多,除了形 成抑制层外,还引起钢基板表层铁元素的过饱和,铁元 素在富铝相固溶体中的溶解度有限,在富铝相固溶体 结晶时,过饱和的铁元素会被排出,限制了铝固溶体的 形核速率,导致形核数量减少,形成大锌花。

液相中的铁、硅元素有很强的亲和力,铁元素在 液相中的过饱和将促进硅元素溶质分配,从而引起 液相中硅元素含量增加。对于被羧酸铁覆盖的钢 板,铁元素的溶解受到阻碍,溶解量不足,无法形成 过饱和。先结晶的富铝相中包含较少的硅元素,导 致最后凝固部分的硅元素含量多,形成更多的硅针, 因此小锌花比大锌花的硅针数量多,这个结果与相 关文献的研究结果一致[4]。

钢板的浸润性能影响了钢基板铁元素的溶解 量,进而影响了热镀铝锌钢板镀层的化学成分。表 面带有锌灰的钢板,固相与固相之间扩散速率慢,钢 基板铁元素的溶解量少,浸镀后形成小锌花;钢板没 有锌灰覆盖的正常部位,钢基板铁元素的溶解量充 足,浸镀后形成大锌花。铁元素溶解差异引起锌花 尺寸不同的机理如图6所示。大锌花试样的浸润性 好,铁元素溶解量大,在结晶之前的熔体中,过饱和 的铁元素促进了硅元素的溶解,结晶后共晶硅少,微 观下呈现的硅针数量少,三元共晶反应后,富锌相占 比多;小锌花试样的浸润性差,铁元素溶解量小,在 结晶之前的熔体中,欠饱和的铁元素不利于硅元素 溶解,结晶后共晶硅多,微观下呈现的硅针数量多, 三元共晶反应后,富锌相占比少,成分过冷导致镀层 凝固结晶形成小锌花。

4 结论与建议

钢板在热镀铝锌的过程中,铁元素溶解量差异 导致凝固后镀层的硅针数量、合金层与外覆层界面 的富锌相数量不均匀,以及影响钢基板与合金层界 面之间铁-铝抑制层的形成,最终导致钢板表面锌花 尺寸不均匀。

避免轧硬态钢板表面羧酸铁的形成,可以改善 钢板表面热浸镀时的浸润性,解决钢板表面锌花尺 寸不均匀的问题。

参考文献:

[1] 史良权.热镀铝锌合金钢板[J].世界钢铁,2003,3 (3):9.

[2] PHELAND,XUBJ,DIPPENAARR.Formationof intermetallicphaseson55 wt.% Al-Zn-Sihotdip strip[J].MaterialsScienceandEngineering:A,2006, 420(1-2):144-149.

[3] KRAJEWSKI W.The effect of Tiaddition on propertiesofselectedZn-Alalloys[J].PhysicaStatus Solidi(A),1995,147(2):389-399.

[4] SELVERIANJ H,MARDER A R,NOTIS M R. Theeffectsofsilicononthereactionbetweensolid iron and liquid 55 wt pct Al-Zn baths [J]. MetallurgicalTransactionsA,1989,20(3):543-555.

[5] CHENRY,WILLISDJ.Thebehaviorofsiliconin thesolidificationof Zn-55Al-1.6Sicoatingonsteel [J].Metallurgicaland Materials Transactions A, 2005,36(1):117-128.

<文章来源 > 材料与测试网 > 期刊论文 > 理化检验-物理分册 > 59卷 > 1期 (pp:68-71)>