摘 要:某铁路车轮锻压过程中其下芯棒频繁发生断裂。采用宏观观察、化学成分分析、扫描电 镜分析、金相检验、硬度测试等方法,分析了下芯棒断裂的原因。结果表明:下芯棒R 角尺寸偏小, 在下芯棒工作时,R 角处因应力集中而发生断裂。对倒角部位的尺寸进行优化,可以避免下芯棒 发生断裂。

关键词:下芯棒;断裂;R 角;应力集中

中图分类号:TB31;TG315.2;TG115.2 文献标志码:B 文章编号:1001-4012(2023)01-0072-03

辗钢车轮生产工艺包括较大的塑性变形,该工 艺有助于提高产品的质量,是车轮制造厂采用的主 要生产工艺。辗钢车轮成形的工序为:预成形→成 形→轧制扩径→压弯冲孔[1]。车轮成形所用锻压力 较大,模具结构复杂,各模具受力较大。下芯棒是车 轮 成 形 工 序 所 用 的 重 要 模 具 之 一,材 料 为 5CrMnMo钢,在车轮成形过程中,下芯棒的主要作 用是分配车轮金属。

某厂作用的下芯棒模具频繁发生断裂,导致车 轮生产线停产,造成重大经济损失。笔者采用宏观 观察、化学成分分析、扫描电镜(SEM)分析、金相检 验、硬度测试等方法,分析了下芯棒的断裂原因,并 提出预防措施,以避免该类事故再次发生。

1 理化检验

1.1 宏观观察

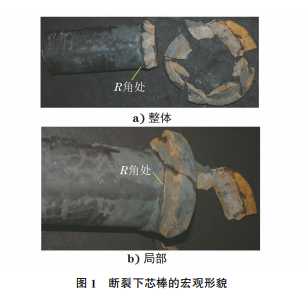

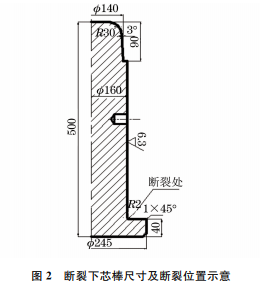

断裂下芯棒的宏观形貌如图1所示,可见下芯 棒从R 角处裂开,被撕裂成多块。下芯棒尺寸及断裂位置如图2所示。

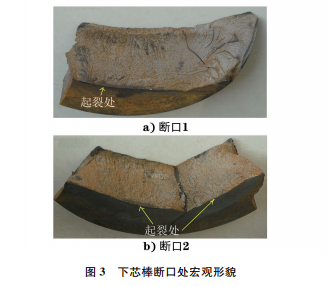

在下芯棒断口处取样进行宏观观察,结果如图 3所示。由图3可知:断裂为多源脆性断裂,裂纹源 起始于下芯棒R 角区域;裂纹由下芯棒R 角处向内 扩展,裂纹快速扩展区的面积最大,导致芯棒断裂为 多块[2]。

1.2 化学成分分析

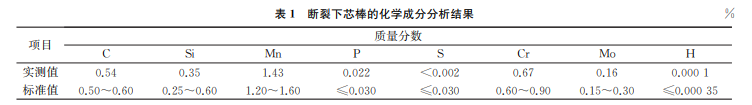

在断裂下芯棒上取样,用直读光谱仪进行化学 成分分析,结果如表1所示,可见下芯棒的化学成分 符合 GB/T1299—2014 《工模具钢》对5CrMnMo 钢的要求。

1.3 SEM 分析

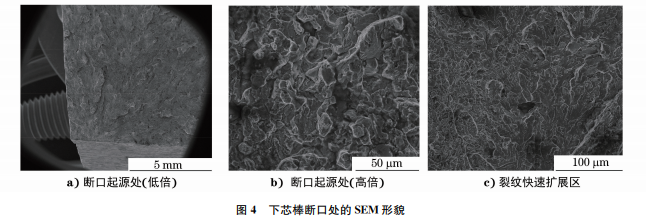

在下芯棒断口处取样,用SEM 进行分析,结果

如图4所示。由图4可知:断裂起源于R 角处表

面,断裂起源处局部区域呈沿晶断裂;脆性区部分晶

粒内部呈脆性解理断裂,晶界附近有韧窝形貌;断

口绝大部分区域为快速扩展区,微观形貌为准解理

断裂;断口上未见明显夹杂物等原始冶金缺陷,未发

现明显的其他缺陷。

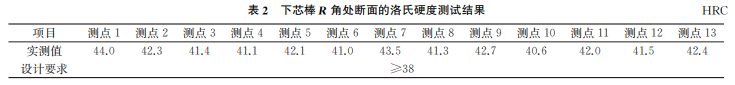

1.4 硬度测试

采用洛氏硬度计对下芯棒R 角处的断面进行

硬度测试,结果如表2所示,可见R 角处的断面硬

度都符合设计要求,未见异常。

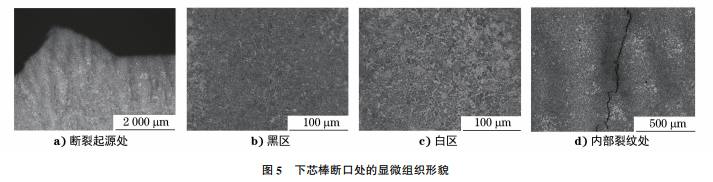

1.5 金相检验

在下芯棒断口处取样,并进行金相检验,结果如 图5所示。由图5可知:断裂起源处可见一些微裂 纹,起源处未见冶金缺陷,裂纹内未见夹杂物;试样 显微组织不均匀,可见黑白区,黑区显微组织为索氏 体,白区显微组织为贝氏体;试样内部可见锯齿形裂 纹,裂纹内未见非金属夹杂物,裂纹处没有发现明显 的缺陷;断口的裂纹扩展形式为穿晶断裂,判断为 脆性断裂。

2 综合分析

由上述理化检验结果可知,下芯棒的化学成分、

硬度及显微组织等都符合相关标准及技术要求。对

下芯棒的服役环境进行调查可知,在车轮成形的锻

压和脱模过程中,下芯棒都承受着瞬间大冲击载荷。

下芯棒是由芯棒杆体与尾部组成的阶梯轴式工件,

杆体与尾杆之间有较大的尺寸变化,在芯棒尾部受

力时,发生尺寸变化的位置会产生应力集中。下芯

棒多次在R 角处发生断裂,可推断出下芯棒R 角处

是应力集中区,R 角处一旦萌生裂纹,在多次受力

的情况下,裂纹会快速扩展,最终导致下芯棒断

裂[3-6]。

3 改进措施

对于阶梯轴类的工件而言,在其他条件相同的

情况下,工件过渡圆角半径与轴半径之比越小,阶梯

两侧尺寸变化越大,有效应力集中因数越大,工件对

应力集中越敏感[7]。采用增大尾杆直径以及过渡圆

角半径等方法,可以减小应力集中对下芯棒尾部寿

命的影响。对下芯棒R 角尺寸进行优化设计,将倒

圆角半径由2mm改为10mm,可以避免下芯棒在

R 角处的应力集中。经过现场实际使用,改进后的

下芯棒未再次发生断裂。

4 结论与建议

下芯棒的化学成分、硬度、显微组织等均符合要 求。下芯棒断裂原因为:R 角尺寸偏小,在R 角处 产生应力集中导致下芯棒发生断裂。下芯棒为多源 脆性断裂,裂纹由下芯棒R 角处向内扩展。

对下芯棒R 角处尺寸进行优化,减小R 角半

径,可以避免再次发生该类芯棒断裂事故。

参考文献:

[1] 庞晋龙,肖峰,陈刚,等.双S型辐板车轮压弯成形工 艺的研究[J].热加工工艺,2021,50(21):83-87.

[2] 钟群鹏,赵子华.断口学[M].北京:高等教育出版 社,2006.

[3] 梁晓辉,任书旺,赵轶鹏,等.42CrMo合金钢螺栓的 断裂失效分析[J].热加工工艺,2020,49(10):162- 164.

[4] 浦红,方政,刘学华,等.车轮轧制主辊开裂原因[J]. 理化检验(物理分册),2021,57(6):82-85.

[5] 任学冲,李高洋,宿彦京,等.夹杂物和晶粒尺寸对洁 净车轮钢室温冲击韧度的影响[J].理化检验(物理 分册),2012,48(4):207-212.

[6] 齐冀,肖峰,任学冲.列车车轮辐板断裂原因分析 [J].理化检验(物理分册),2015,51(1):79-82. [7] 刘鸿文.材料力学 [M].北京:高等教育出版社, 2011.