摘 要:为了研究火电机组调峰运行对设备的损伤情况,采用有限元软件对某导汽管在调峰运 行工况下的应力变化进行分析,结合材料的疲劳寿命数据对设备的安全状况进行评估。结果表明: 仅考虑内压应力时,导汽管内壁应力约为40MPa,外壁应力约为27MPa;考虑热膨胀后,导汽管同 样位置的内、外壁应力分别达到了98.73,62.159MPa;导汽管的应力受结构热膨胀应力的影响较 大,但应力波动幅度降低;热膨胀应力对导汽管的疲劳寿命影响较大。

关键词:导汽管;应力;疲劳寿命;热膨胀;有限元

中图分类号:TB31;TG115.5 文献标志码:A 文章编号:1001-4012(2023)02-0016-04

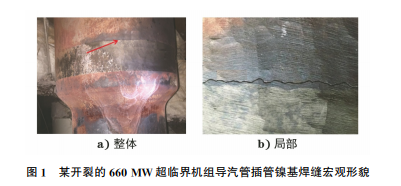

火电机组在深度调峰运行时,其载荷会大幅 变化,给机组的寿命、安全性、稳定性及经济性带 来不利影响[1]。由于载荷的频繁波动,因此机组 的很多设备会产生裂纹,对于异种钢焊缝,这种现 象尤其明显,这主要是因为异种钢的线膨胀系数 差异大,热应力也大,容易损坏[2]。一些小径管发 生了早期开裂,部分机组的大管道,如导汽管镍基 插管焊缝也出现开裂现象。某600MW 超临界机 组导汽管插管镍基焊缝发生开裂,其宏观形貌如 图1所示。笔者对导汽管的应力分布、疲劳寿命 等方面进行了研究。

1 调峰运行时的主汽温度、压力的波动

火电机组输出载荷的高低,是通过调整蒸汽的 温度、压力及流量来实现的。机组载荷的波动主要 涉及温度、压力的调节[3]。变载荷调峰机组的运行 控制方式有:滑压运行、调温控制以及联合控制。滑 压运行较多应用在调峰幅度较小的情况,当深度调峰时,则采用调温控制以及联合控制方式。

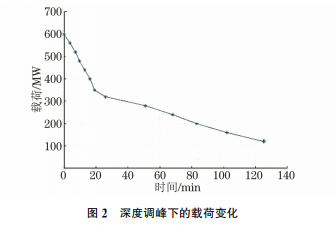

某亚临界机组从满载荷600MW 深度调峰运 行到120MW 的载荷变化如图2所示,调峰时长为 127min。

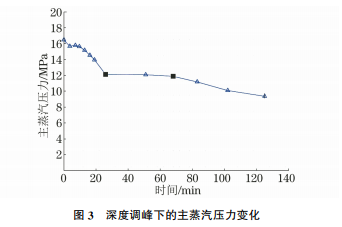

图3为与图2对应的调峰运行过程的主蒸汽压 力变化,在 127 min 内,压 力 从 16.5 MPa 降 到 9.3MPa。前26min内的压力随载荷的快速下降而 下降,下降速率达到0.18MPa/min,在12MPa停 留约40min后,再缓慢下降到9.3MPa。

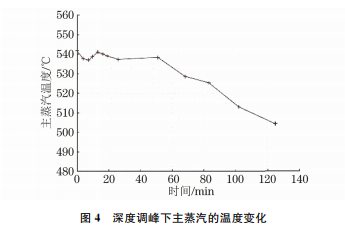

图4为深度调峰下主蒸汽的温度变化,可见在 载荷达到满载荷的45%以上时,调峰运行并不影响 温度,当载荷下降到满载荷的45%以下时,蒸汽温 度持续降低,可通过调温、调压的方式共同控制机组 的功率。当机组载荷降到满负荷的20%时,温度降 到了504℃。

在调峰时,蒸汽的温度、压力波动必然引起相关 设备的应力变化,从而对设备的安全运行产生影响。

2 调峰运行对设备应力变化的影响

2.1 有限元建模及计算相关参数

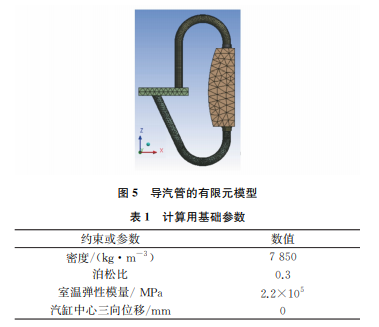

为了研究调峰运行对设备应力的影响,以高压 导汽管为研究对象,采用 ANSYS有限元软件[4]对 不同情况下的应力分布、应力变化进行了研究。导 汽管的有限元模型如图5所示。计算用基础参数如 表1所示[5]。

2.2 不同状态下的应力分析

2.2.1 导汽管自重产生的应力

停机时,环境温度设为22℃,导汽管内部压力 为0MPa,此时导汽管仅受重力作用。对主汽门进 行三向约束,并对模型整体施加-z 方向的重力加 速度9.8m/s2 后进行计算。导汽管的最大应力约 为5.6MPa,位于导汽管与阀门、汽缸的连接处。其 他部位的应力约为2 MPa,因此自重引起的应力 很小。

2.2.2 内部压力对导汽管应力的影响

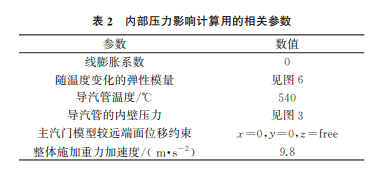

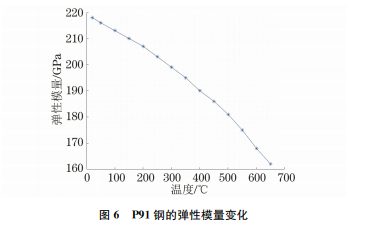

为了分析导汽管内主蒸汽对管应力的影响,对 模型施加如表2所示的计算条件。

施加上述边界条件后,再进行计算,分析静压状 态下的应力分布。

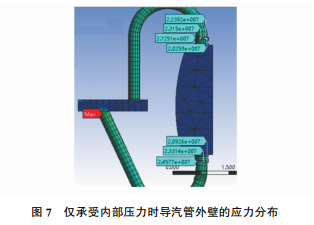

设定主蒸汽压力为16.50MPa,仅承受内部压 力时导汽管外壁的应力分布如图7所示,可以看出 导汽管外壁的最高应力约为27MPa,远低于 GB/T 5310—2017《高压锅炉用无缝钢管》中的要求。

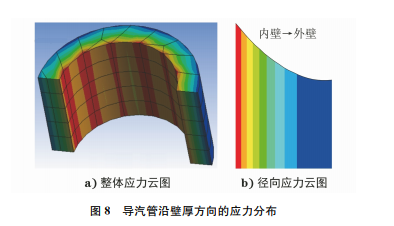

为了分析导汽管内、外壁的应力差异,沿导汽管 径向路径提取从内壁指向外壁的应力。在0时刻, 内壁应力最大不到40MPa。导汽管沿壁厚方向的 应力分布如图8所示。

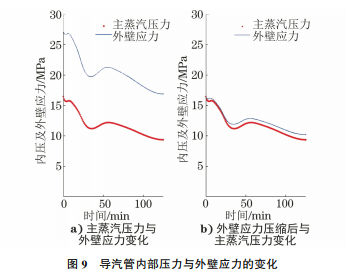

在 ANSYS有限元软件的经典界面中,提取导 汽管外壁应力为27.25MPa时节点(编号为19792) 的应力时程图,结果如图9a)所示。提取压缩应力 时程图后,与主蒸汽压力进行比较,结果如图9b)所 示。从图9可以得出:导汽管外壁应力变化与主蒸 汽压力变化趋势相似;管外壁应力比主蒸汽压力变 化平缓,且滞后于主蒸汽压力的变化。

2.2.3 热膨胀应力分析

以表1所示的线膨胀系数曲线替代2.2.2节中 计算所 用 的 线 膨 胀 系 数,热 传 导 系 数 参 考 值 为 36W/(m·K),考虑热应力作用,再次进行计算。

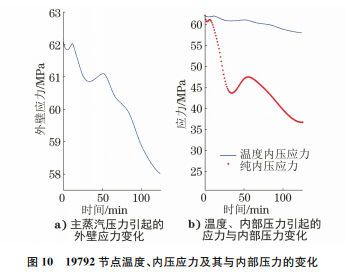

计算完成后,提取0时刻19792节点的应力为 62.16 MPa,对应的内壁应力为98.73 MPa。提取 19792节点的应力时程图。对图10a)中的仅由主蒸 汽压力产生的外壁应力乘以系数2.28后,得到温 度、压力共同作用下的节点应力时程图,如图10b) 所示。

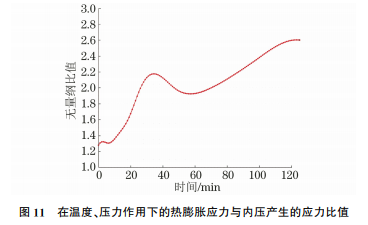

从图10可以得出:施加温度、压力后,热膨胀应力比内部压应力大。两者的应力比如图11所示,随 着主蒸汽压力的降低,产生的应力降低,其比值增 加;在温度、压力的共同作用下,应力变化受温度的 影响较大。

此外,对于结构发生突变的导汽管与汽缸连接 角焊缝处外壁,最大应力达到了129.4MPa。

3 应力波动对设备寿命的影响

20 世 纪 50 年 代,英 国 的 两 位 工 程 师 MATSUISHI和ENDO 提出了雨流计数法[6]。该 计数法的主要功能是把实测载荷的历程简化为若干 个载荷循环,供疲劳寿命估算和编制疲劳试验载荷 谱使用[7]。该法以双参数法为基础,考虑了动强度 (幅值)和静强度(均值)两个变量,符合疲劳载荷本 身固有的特性[8]。雨流计数法主要用于工程界,特 别在疲劳寿命计算中应用广泛[9]。

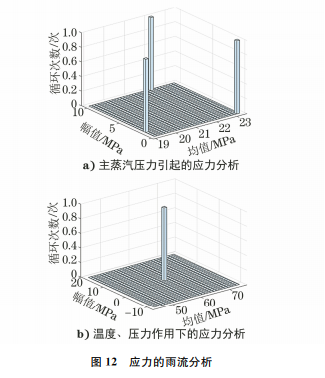

针对编号为19792的节点在深度调峰的降负荷

过程中,使用 MATLAB软件对仅主蒸汽压力产生

的应力及温度、压力共同作用下产生的应力进行雨

流分析,结果如图12所示。

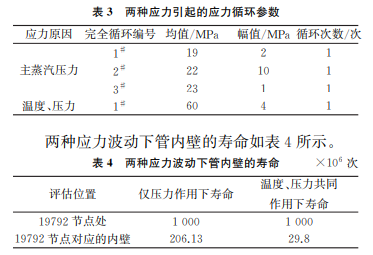

两种应力引起的应力循环参数如表3所示。

两种应力波动下管内壁的寿命如表4所示。

由此可见,温度产生的热膨胀应力大幅降低了 导汽管的疲劳寿命。上述分析并未考虑支吊架、焊接残余应力等其他应力。

4 结语

对机组在调峰降载荷过程中的导汽管应力进行 了仿真模拟计算,利用计算结果对导汽管的疲劳寿 命进行了评估。发现热应力是导汽管疲劳寿命损耗 的主要原因。介质内部压力引起的管壁应力远低于 P91钢105h的持久强度,且调峰时内部压力波动对 导汽管的疲劳损伤很小,但在热应力叠加的情况下, 导汽管寿命相对于仅内部压力波动下的疲劳寿命减 少了[10-12]。为了提高深度调峰情况下机组的疲劳 寿命,要注重热应力的控制,并关注角焊缝结构突变 处的应力情况,将该位置作为检测重点。

参考文献:

[1] 张立新.调峰火电机组金属监督关键问题[J].山东电 力技术,2021,48(3):65-71.

[2] 陈鑫,蔡文河,张坤,等.火电厂异种钢焊接接头早期 失效研究现状[J].焊接,2018(2):19-25,62.

[3] 张桂燕.300MW 火电调峰机组运行问题的研究[D]. 保定:华北电力大学(河北),2008.

[4] 周京,徐滨士,王海斗,等.有限元法在疲劳分析中的 应用及发展[J].理化检验(物理分册),2013,49(10): 674-676,682.

[5] 宿修平,苏德瑞.P91钢焊缝缺陷检测及原因探讨 [J].华北电力技术,2006(7):44-47.

[6] 李彬.雨流计数法在结构疲劳损伤计算中的应用[J]. 科技视界,2015(16):190,244.

[7] 李天亮,邹仕军,孙冬,等.飞机疲劳载荷谱分析的一 种新方法[J].机械科学与技术,2006,25(6):690-692, 715.

[8] 郭小鹏,沙云东,张军.基于雨流计数法的随机声疲劳 寿命估算方法研究 [J].沈阳航空工业学院学报, 2009,26(3):10-13.

[9] 张雨.车辆总成性能检测技术[M].北京:国防工业出 版社,2015.

[10] 刘广兴,龚巍,王兆民.锅炉水冷壁内螺纹管泄漏原因 分析[J].理化检验(物理分册),2017,53(8):603-606.

[11] 李如源.某核电厂主辅给水系统连接管座流固耦合分 析与疲劳寿命评估[J].理化检验(物理分册),2016, 52(1):5-8,12.

[12] 孙明成,李宏强,张艳红,等.热电厂锅炉屏式再热器 管开裂原因分析[J].理化检验(物理分册),2014,50 (3):219-222.