摘 要:采用压痕法研究了钛铌合金表面(TiNb)C强化层内层状组织对显微硬度的影响,在有 效测试载荷的作用下,测量大量压痕的尺寸及裂纹长度,再利用经验公式,对断裂韧性进行计算。 结果表明:随着测试载荷的增加,在垂直表面方向,“硬壳-软底”结构导致的基底效应逐渐显著,有 效测试载荷为2N,L-II层的平均硬度为2594.13HV;在垂直横截面方向,强化层厚度导致的边缘 效应逐渐显著,有效测试载荷为1N,L-III层的平均硬度为2334.88HV;L-II层具有较大的颗粒 尺寸,其硬度和断裂韧性均优于L-III层。

关键词:钛铌合金;压痕法;表面强化层;层状结构;显微硬度;断裂韧性

中图分类号:TB31;TG115.5 文献标志码:A 文章编号:1001-4012(2023)02-0020-05

钛铌系合金是新型高温合金,具有优异的高温 强度和高温抗蠕变性能,在航天、航空等高温领域具 有广泛的应用前景[1-2],但作为结构零部件使用时, 其硬度较低,导致其抗磨损、耐冲蚀等性能不足,因 此需要通过表面改性等技术,来提高表面强度,改善 合金表面的稳定性,进而提高零部件的使用寿命。 合金的表面改性方法有:激光冲击强化技术[3]、表面 熔覆技术[4]、超音速热喷涂技术[5]、表面渗碳(氮)技 术[6-7]、双金属复合技术[8]等。每种技术都有其自身 的优缺点,需要对改性后的表面进行检测和分析。 对组织表征来说,材料的尺寸要求不高,一般都可实现微观组织分析。受表面改性层(强化层)尺寸的限 制,难以进行常规的力学性能测试,可进行的力学性 能测试主要有纳米压痕测试、显微硬度测试、划痕测 试等,都属于局部测试。

显微硬度测试是一种压入法测试技术,通过将 压头压入材料表面,引起材料塑性变形,可反映材料 抵抗塑性变形的能力。测得的硬度是一个综合的物 理性能指标,可反映材料的弹塑性、强韧性等一系列 指标。压痕断裂力学中的相关理论[9-10]认为,在压 头压入材料表面形成压痕的过程中,压痕周围材料 弹塑性形变引起的残余应力是裂纹形成及扩展的驱 动力。在平衡状态下,断裂韧性等于裂纹尖端的残 余应力场强度Kr。基于以上,可分析压痕及裂纹的 形貌和尺寸,再根据相关经验公式,对材料的断裂韧 性进行评价[10]。

笔者采用显微硬度仪对材料施加不同的载荷, 以及在不同层内进行硬度测试,对表面强化层的硬 度和裂 纹 形 貌 进 行 分 析,研 究 了 钛 铌 合 金 表 面 (TiNb)C强化层的显微硬度及断裂韧性。

1 试验材料与方法

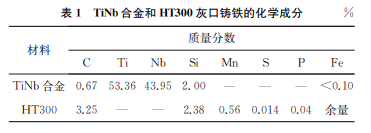

将TiNb合金和 HT300灰口铸铁通过紧密贴 合的方式,在有氩气气氛保护的管式炉内进行等温 扩散处理(1150℃,8h),这两个材料的化学成分如 表1所示。利用碳原子的高扩散速率,在浓度梯度 的驱使下,碳原子以扩散的方式进入 TiNb合金表 面,并发生原位固相扩散反应,在 TiNb基体表面形 成(TiNb)C强化层。

采用 HVT-1000型显微硬度仪进行显微硬度 测试,试验载荷为0.5,1,2,3,5,10N,载荷保持时 间为10s。进一步采用扫描电镜(SEM)观察压痕 的形貌,测量压痕的尺寸,再分析压痕尖端裂纹的扩 展方式,并测量裂纹的长度。

2 试验结果及讨论

2.1 (TiNb)C强化层的组织结构

原位固相反应(1150℃,等温8h)制备的 TiNb 基表面强化层的横截面显微组织形貌如图1所示。表面强化层由3层不同组织组成,形成致密的表面 层状结构:外层(L-I)、中间层(L-II)和内层(L-III)。 每层组织的颗粒尺寸和形貌不同,但其主要物相均 为(TiNb)C [11]。L-I的 厚 度 最 薄,约 为 1μm~ 2μm,该层经过简单磨抛处理就可去除;L-II内组 织为微米级、米粒状颗粒,平均层厚约为12.56μm; L-III内组织为亚微米级、等轴状颗粒,平均层厚约 为24.92μm。

2.2 (TiNb)C强化层内的显微硬度

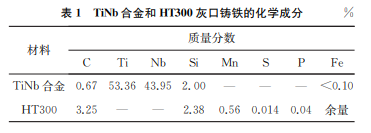

考虑到压头的尺寸效应[12]以及压痕的边缘效 应,受表面强化层厚度的影响,从垂直表面方向测量 L-II的显微硬度,从垂直横截面方向测量L-III的显 微硬度。L-II垂直表面和L-III垂直横截面方向上 硬度与载荷的关系如图2所示。由图2可知:随着 测试载荷的增加,L-II的显微硬度均高于L-III的显 微硬度。另一方面,随着载荷的增加,L-II的显微硬 度和L-III的显微硬度均逐渐降低。理论上,载荷 越大,其他外在因素对硬度的影响越小,越能体现材 料的真实硬度。受强化层厚度的影响,在提高载荷 的同时,还需要考虑边缘效应和基底效应。采用观 察压痕的形貌、分析顶角裂纹和棱边裂纹的扩展行 为、测量裂纹长度等方法,可以确定合适的测试载 荷,以获得更接近实际的强化层硬度。

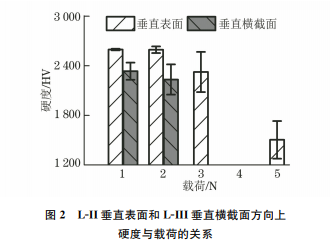

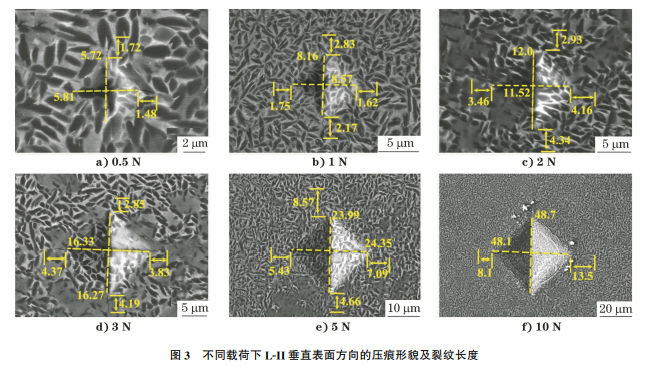

不同载荷下,L-II垂直表面方向的压痕形貌及 裂纹长度如图3所示。在载荷为0.5N 时,压痕周 围裂纹较少,部分压痕尖端还未有明显的裂纹出现 [见图3a)]。随着载荷的增加,压痕顶角裂纹逐渐 明显且变长;同时,棱边裂纹也逐渐明显[见图3 d)],逐渐展现出相框裂纹的具体特征。相框裂纹的 产生原因为高载荷下的高接触应力[13]和基底效应。 当载荷提高至10N时,相框裂纹从棱边延伸至压痕 中心点,呈龟裂状。造成这种现象的主要原因是强 化层和基体所组成的“硬壳-软底”结构。在高应力 下,硬壳将应力传送至基体层,但软质基体层强度不 足,会发生较大的变形,进而导致表面强化层发生崩 塌,形成如图3f)所示的相框裂纹。此时,由于应力 传递已经与基体关联,并不能反映强化层的实际硬 度。因此,结合压痕形貌和裂纹扩展方式,可以判断 L-II测试时的临界载荷为3N。由于当载荷为3N 时,压痕棱边已经有相框裂纹形成,因此当载荷为 2N时,所测显微硬度为 L-II的最可信硬度,其平 均硬度为2594.13HV。

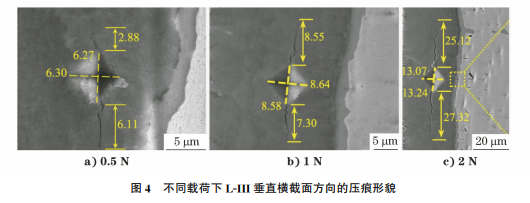

在不同载荷下,垂直横截面方向 L-III的压痕 形貌如图4所示。经过多点测量和观察,L-III压 痕的长度和尖端裂纹长度明显大于 L-II,而且 LIII内的裂纹主要沿平行于表面的方向扩展。这主 要是由强化层厚度引入的边缘效应引起的。当载 荷为0.5N时,L-III内压痕的裂纹长度波动最小; 当载荷为1N时,压痕半长度的波动最小[见图4 b)]。进一步考虑到边缘效应,当载荷为1N 时, 显微硬度可作为 L-III的最可信硬度,其平均硬度 为2334.88HV。结果表明,虽然 L-III组织中的 晶粒具有更小的尺寸,为亚微米级,但是 L-II呈现 出较高的硬度。

2.3 强化层内的断裂韧性

在断裂韧性评级的精度和适应范围方面,传统压 痕法具有一定的局限性。对于薄膜类、涂层类以及表 面类材料,特别是高脆、硬性表面强化层,由于材料本 身尺寸的限制,压痕法测量表面类或薄膜类材料的断 裂韧性具有方便、简单等优势,同时具有较高的精度。有关压痕法计算断裂韧性的经验公式较多,且具有不 同的应用范围。同时,根据裂纹类型的不同,公式的选 用也不同。大致可以分为中位裂纹和径向裂纹[14]。

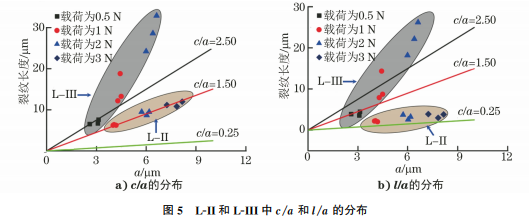

若想用压痕法评价断裂韧性,需先根据裂纹形 貌判断裂纹类型,再选择适用的公式。在常规情况 下,依据裂纹长度c(压痕中心点至裂纹尖端的长 度)或l(压痕顶角至裂纹尖端的长度)与a(压痕的 半长度)的比值大小,可判断裂纹的类型。对于多数 材料:当c/a 小于2.5时,为巴氏裂纹;当c/a 大于 2.5时,为中位裂纹;当l/a 小于1.5时,为巴氏裂 纹;当l/a 大于1.5时,为中位裂纹。L-II和 L-III 中c/a和l/a的分布如图5所示。由图5可知:在 表面方向,随着载荷的增加,L-II内c/a均小于2.5, 且l/a均小于1.5。因此,L-II内压痕顶角的裂纹为 巴氏裂纹。横截面方向,L-III内的c/a>2.5或l/a >1.5,因此L-III内的裂纹为中位裂纹。

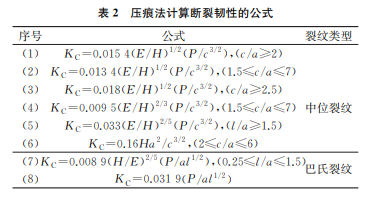

压痕法计算断裂韧性 KC 的公式如表 2 所 示[15-17](表2中,E 为弹性模量,P 为测试载荷,H 为硬度),其相应的计算结果如表3所示。计算结果 表明:在不考虑裂纹属性的情况下,通过8种公式计 算出的 L-II的KC 均高于 L-III。且随着测试载荷 的提高,L-III内相应的KC 显著下降。造成这种现 象的主要原因是随着载荷的增加,边缘效应的影响 也显著增加。

结合裂纹类型的判断结果,L-II内压痕尖端的 裂纹为巴氏裂纹,其可选用的公式为(7)和(8)。数 据表明,L-II内的计算结果所表现出的趋势与L-III 的趋势相反。提高测试载荷时,KC 反而升高。在 “硬壳-软底”的基体效应造成明显影响之前,压痕尖 端裂纹长度的延长并未与载荷的提高呈线性关系。 结果表明,L-II内微米级组织表现出更优异的裂纹 抗扩展能力,最终在压痕裂纹上表现为短裂纹的现象。总之,从计算结果上来看,公式(7)的计算值与 公式(8)有一定差异。由于公式(8)的提出是基于 WC-Co合金,其具有相对较高的韧性,不一定适用 于高硬、脆性材料。通过分析,公式(7)的计算结果 随载荷的变化差异较小,具有较高的可信度。前述 压痕形貌分析证明,当测试载荷为2N时,所得硬度 为L-II的最可信硬度。选取2N 载荷下裂纹长度 和公式(7)的计算结果评价 L-II的断裂韧性,L-II 的KC 为4.58MPa·m1/2。

L-III内的裂纹为中位裂纹体系,适用公式为(1)~ (6)。对于表3所示结果,公式(5)的计算结果偏差较 大。因为公式(5)的适用条件为l/a≥1.5,而在载荷为 0.5N时,压痕的l/a<1.5。前述讨论结果证明1N载 荷下的硬度为L-III的最可信硬度。选取载荷为1N 时压痕的裂纹长度,计算L-III的断裂韧性。因此,将 1N载荷下的硬度和裂纹数据代入经验公式(1)~(4) 和(6),经计算,其KC 均值为2.94MPa·m1/2,该计算结 果可为 L-III的断裂韧性。相关研究的 TiC、NbC 涂层的断裂韧性为3.1MPa·m1/2[18],NbC的断裂 韧性约为3.0MPa·m1/2[19]。因此,高百分比、高致 密的层状(TiNb)C表面强化层具有高硬度,同时具 有较好的韧性。

3 结论

(TiNb)C表面强化层内,层状结构导致其具有不 同的显微硬度和断裂韧性,L-II具有更高的显微硬度。 受基底效应的影响,在2N的载荷下,L-II的显微硬度 为可信硬度,平均硬度为2594.13HV,可信断裂韧性 为4.58MPa·m1/2;受边缘效应的影响,在1N的载荷 下,L-III所得显微硬度为可信硬度,平均硬度为 2334.88HV,可信断裂韧性为2.94MPa·m1/2。

参考文献:

[1] 龙文元,陈勤.Ti对 Nb-20Si-5Al超高温合金性能的 影响[J].特种铸造及有色合金,2021,41(3):279- 283.

[2] LIU W,REN X Y,LIN,etal.Rapiddirectionally solidified microstructurecharacteristicandfracture behaviouroflasermeltingdepositedNb-Si-Tialloy [J].Progress in Natural Science: Materials International,2021,31(1):113-120.

[3] 聂祥樊,李应红,何卫锋,等.航空发动机部件激光冲 击强化研究进展与展望[J].机械工程学报,2021,57 (16):293-305.

[4] 张志强,杨凡,张天刚,等.激光熔覆碳化钛增强钛基 复合涂层研究进展[J].表面技术,2020,49(10):138- 151,168.

[5] 韩雪莹,刘新利,吴壮志,等.含难熔金属涂层的研究 进展[J].材料导报,2020,34(13):146-154.

[6] 孙伟,洪晟,吴玉萍.超音速火焰喷涂制备 WC-Cr3C2- Ni涂层工艺参数的优化[J].理化检验(物理分册), 2019,55(10):698-702,707.

[7] 房双强,陈茂涛,曲江江,等.渗氮技术与渗氮钢应用 综述[J].材料导报,2014,28(增刊1):392-395.

[8] 冉玲,孙承才,康玉桃,等.渗碳和碳氮共渗淬火硬化 层深度的测定精度影响因素[J].理化检验(物理分 册),2022,58(7):5-9.

[9] 崔鹏杰,钟黎声,白海强,等.铸造在层状双金属复合 材料中的应用[J].热加工工艺,2020,49(19):1-6.

[10] LAWN B R,EVANS A G,MARSHALL D B. Elastic/plasticindentationdamageinceramics:the median/radialcrack system [J].Journal of the AmericanCeramicSociety,1980,63(9/10):574-581.

[11] 龚江宏.陶瓷材料断裂力学[M].北京:清华大学出版 社,2001.

[12] 朱建雷.钛铌合金表面(TiNb)C强化层的形成机制与 性能研究[D].西安:西安理工大学,2020. [13] QUS,HUANG Y,NIX W D,etal.Indentertip radiuseffectonthe Nix-Gaorelationin micro-and nanoindentationhardnessexperiments[J].Journalof MaterialsResearch,2004,19(11):3423-3434.

[14] BULLSJ.Analysismethodsandsizeeffectsinthe indentationfracturetoughnessassessmentofvery thinoxidecoatingsonglass[J].Comptes Rendus Mécanique,2011,339(7/8):518-531.

[15] 蔡小龙.扩散控制的反应制备碳化钨硬质层形成机理 及性能研究[D].西安:西安理工大学,2019.

[16] ANSTISG,CHANTIKULP,LAWNB,etal.A critical evaluation of indentation techniques for measuring fracture toughness: I, direct crack measurements[J].JournaloftheAmericanCeramic Society,1981,64:533-538.

[17] LAUGIER M T.Theelastic/plasticindentationof ceramics[J].Journalof MaterialsScienceLetters, 1985,4(12):1539-1541.

[18] NIIHARAK,MORENAR,HASSELMANDPH. EvaluationofKC ofbrittlesolidsbytheindentation methodwithlowcrack-to-indentratios[J].Journalof MaterialsScienceLetters,1982,1(1):13-16.

[19] EVANSA G,CHARLESE A.Fracturetoughness determinationsbyindentation[J].Journalofthe AmericanCeramicSociety,1976,59(7/8):371-372.