摘 要:对12Cr1MoV钢板进行了不同试验温度下的断裂韧度测试,再按照3个标准分别计算 了裂纹尖端张开位移,并分析其差异。结果表明:按照 ASTM E1820—2020b和 GB/T21143— 2014标准计算得到的裂纹尖端张开位移较小,而按照ISO12135:2021标准计算得到的裂纹尖端 张开位移较大。当材料的断裂韧性计算结果在裂纹尖端张开位移的最小允许值附近时,计算依据 的标准不同,会导致判定结论的不一致。

关键词:金属材料;断裂韧性;裂纹尖端张开位移;标准

中图分类号:TH142.1;TB31 文献标志码:A 文章编号:1001-4012(2023)02-0025-03

传统的净强度设计方法能保证构件不会因为受 载时承受的最大特征应力达到材料抗力而发生破 坏,但如果材料内部存在缺陷或裂纹,在疲劳载荷作 用下或在低温环境中产生的破坏就无法避免[1]。含 缺陷或裂纹构件的塑性变形集中在裂纹尖端局部区 域,其宏观塑性变形不明显,再加上裂纹的扩展极其 迅速,容易导致灾难性的后果[2]。断裂是材料最危 险的失效方式,各行业对含裂纹构件在外部载荷作 用下结构安全性的研究也越来越重视[3]。断裂韧度 是评估材料或结构安全性和完整性的重要指标,可 以反映材料抵抗裂纹扩展的能力,常被用于结构防 断裂设计以及含缺陷结构完整性分析[4]。裂纹尖端 张开位移(CTOD)是断裂韧度表征指标,能充分体 现材料的抗开裂能力,可被用于材料弹性阶段、小范 围屈服直至大范围屈服的各个阶段[5]。相比受到有 效性条件限制的平面应变断裂韧度 KIC 和断裂韧 度J 积分JIC 具有更好的应用效果,目前已被多个 领域广泛应用[6-7]。

材料或构件上的裂纹受载荷后,裂纹会逐渐张 开,裂纹尖端出现钝化。CTOD反映了材料裂纹尖 端抵抗裂纹扩展的能力。CTOD越大,则材料抵抗 开裂的能力越强、韧性越好。目前,金属材料断裂韧 性测试的主要标准为 GB/T21143—2014《金属材 料 准静态断裂韧度的统一试验方法》、ISO12135:2016《金属材料 测定准静态断裂韧性的统一试验 方法》以及ASTME1820—2020b《断裂韧性测量的 标准试验方法》。ASTM E1820—2020b标准采用 理想弹塑性材料假设,GB/T21143—2014和ISO 12135:2016标准均是基于材料的真应力-应变关系 满足幂次定律,而 GB/T21143—2014 标准则在 ISO12135:2016标准的基础上,依据刚性铰链模型 进行了改进,3个标准的试验过程基本一致,在测试 试样和参数的要求上有所差异,这些差异对试验结 果的影响不大,在适用范围、试验仪器、试样尺寸、试 验过程等方面,3个标准没有本质的差异,在相互取 交集的部分可以等效,最大的区别在于3个标准中 的计算公式明显不同,导致同一个试样的测试结果 会有明显差异。工程实际应用中,如 DNV 规范等, 通常会规定CTOD的允许值δmin,但并不规定具体 的测试标准,规范要求将测试得到的CTOD特征值 δo 与允许值δmin 进行比较,来评判材料合格与否, 实际工程应用时,测试标准的选择会使材料断裂韧 性合格与否的评判结果不一致。

笔者制备了同时满足以上3个标准要求的测试 试样,按照以上3种标准规定的测试方法对同种材 料在不同温度下进行断裂韧性测试,再根据以上3 个标准规定的计算公式进行CTOD计算,并对测试 结果进行比较分析,判断其中的差异,为工程实际应 用提供依据。

1 试验材料与方法

1.1 试样形状及尺寸

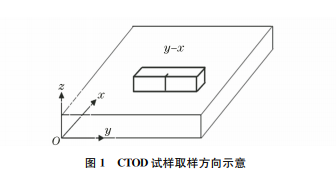

试验材料板厚为25 mm,材料为12Cr1MoV 钢。按照3个测试标准中相互取交集的部分进行断 裂韧度CTOD试样的加工制备、疲劳裂纹的预制及 试验,CTOD试样为3点弯曲矩形试样,取样方向 为y-x 方向,x 为钢板的主变形方向,y 为横向,与 板宽度方向重合,z为钢板的最小变形方向,与板厚 方向重合。试样的厚度B、宽度W 分别为25mm 和50mm,试样长度为 230mm,试验跨距 S 为 200mm,试样未开侧槽。CTOD 试样取样方向如 图1所示。

1.2 疲劳裂纹预制及测试

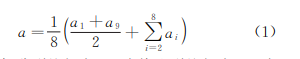

采用微机控制电液伺服疲劳试验机,在室温下 预制疲劳裂纹,预制裂纹长度约为4mm,加载方式 为正弦波,应力比为0.1。疲劳裂纹预制完成后,将 试样放入低温试验箱,通过液氮制冷方式将试样温 度降到测试温度(20,0,-10,-20,-40,-60℃),试样在低温下的保温时间为规定时长(保温时间不 低于15min),再进行3点弯曲试验。试验开始后, 测试系统自动记录载荷(F)-缺口张开位移(V)曲 线。测试完成后,根据F-V 曲线测定测试过程的峰 值载荷Fmax、缺口张开位移塑性分量Vp 及缺口张 开位移曲线下面积的塑性分量Ap。测试完成后将 试样压断,用光学显微镜观察其断口,测量裂纹长 度,测量精度不低于0.025mm,平均裂纹长度计算 公式为

式中:a为标称裂纹长度;a1 为终止裂纹长度;a9 为 初始裂纹长度;ai 为即时裂纹长度。

取ϕ10mm 的标准圆棒试样,根据标准 GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温 试验方法》和GB/T13239—2006《金属材料低温拉 伸试验方法》,测试试验材料在不同测试温度(20,0, -10,-20,-40,-60℃)下的屈服强度Rp0.2、抗拉 强度Rm 和弹性模量E。

1.3 CTOD的计算

根据 GB/T21143—2014、ISO12135:2016及 ASTME1820—2020b等3个标准中规定的CTOD 特征值的计算公式,计算试验材料在不同测试温度 下的CTOD特征值。

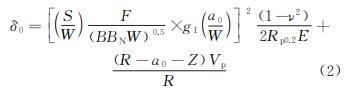

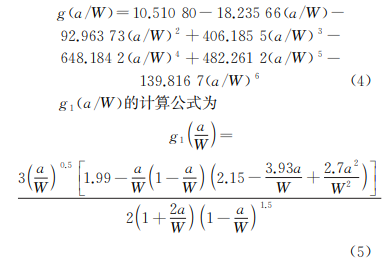

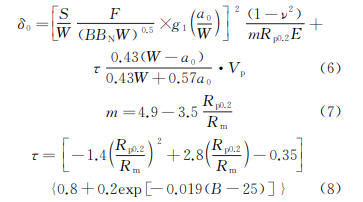

其中,GB/T21143—2014标准在 CTOD 计算 公式 中 引 入 了 转 动 半 径 进 行 转 动 修 正,与 ISO 12135:2016对照,计算公式中的塑性部分进行了修 改,弹性部分与ISO12135:2016保持一致,对应的 CTOD特征值的计算公式为

式中:BN 为开侧槽试样的净厚度;ν 为泊松比;a0 为初始裂纹长度;Vp 为对应载荷峰值时的缺口张开 位移塑性分量;R 为转动半径;g1 为应力强度因子 系数。

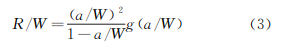

R 的计算公式为

式中:g 为应力强度因子系数。

其中ISO12135—2021标准对应的 CTOD 特 征值的计算公式为

ISO12135—2021标准中 CTOD 特征值计算 公式中的其他计算参数与 GB/T21143—2014标准 一致。

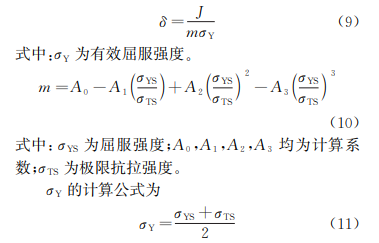

其中ASTME1820—2020b标准对应的CTOD 特征值的计算公式为

2 结果与讨论

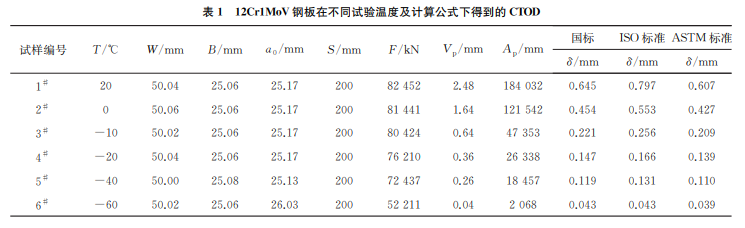

按照 不 同 试 验 温 度 测 试 后,根 据 GB/T21143—2014、ISO12135:2021和 ASTM E1820— 2020b等3个断裂韧度试验标准中规定的计算公式 计算CTOD,结果如表1所示。随着测试温度的降 低,按3个标准计算得到的CTOD均呈明显下降趋 势。同 一 测 试 温 度 下 比 较 发 现,按 照 ASTM E1820—2020b标准计算得到的 CTOD 最小,其次 为按GB/T21143—2014计算得到的 CTOD,而按 照ISO12135:2021计算获得的CTOD最大。当测 试温度较高,材料具有较高的断裂韧性时,3个不同 断裂韧度测试标准计算得到的CTOD差别较大,随 着测试温度的降低,3个断裂韧度试验标准计算得 到的CTOD差值减小。

通过查阅大量技术规范发现,在实际工程应 用中一般将CTOD最小允许值δmin 确定为0.10~ 0.30mm。当材料具有较高的断裂韧性时,3个不 同标准的测试结果均较高,远超过一般规范中规 定的CTOD最小允许值δmin,不会影响判定结果; 按文中测试材料对应的设计文件或技术规范规 定,测试温度为-20 ℃时,δmin 为0.15mm,即该 材料在规定的测试温度下测试的 CTOD大于该允 许值时,材料的断裂韧性才算合格。通过分析判 断可以发现,按照ISO12135:2021标准测试时, 该产品达到合格水平,而按照 GB/T21143—2014 和 ASTME1820—2020b测试时,该产品将被判定 为不合格。这样就会导致在实际工程应用或者产 品认可过程中,因为选择测试标准的不同而出现 质量异议。

3 结论

GB/T 21143—2014、ISO 12135:2021 和 ASTME1820—2020等3个不同标准在适用范围、 试验仪器、试样尺寸、试验过程等方面没有本质的差 异,在相互取交集的部分可以等效,但3个标准中 CTOD的计算公式具有明显区别,导致同一试样在 相同测试温度下测试的CTOD存在一定差异,其中 按照 ASTM E1820—2020计算的 CTOD最小,按 照ISO12135:2021计算的CTOD最大。

当材料具有较高的断裂韧性时,3个不同标准 的测试 结 果 均 较 高,远 超 过 一 般 规 范 中 规 定 的 CTOD最小允许值δmin,不会影响判定结果;当材料 的断裂韧性计算结果在δmin 附近时,按照不同标准 计算可能导致判定结果不一致。

参考文献:

[1] 徐斌,颜银标.断裂韧度CTOD评定技术的现状及应 用[J].材料导报,2012,26(11):124-129.

[2] 曾小川,阴志英,王龙,等.金属材料断裂韧性试验标 准对比分析[J].核标准计量与质量,2018(2):8-12.

[3] 马建章,高驰名.可靠性安全系数法在结构静强度设 计中的应用[J].无线电工程,2017,47(3):79-82.

[4] 关鹏涛,李相清,郑三龙,等.ASTM 和ISO标准断裂 韧度测试方法比较研究[J].机械工程学报,2017,53 (6):60-67.

[5] 孙洋洋,孔维拯.裂纹尖端张开位移(CTOD)允许值 研究[J].钢结构,2015,30(8):34-37.

[6] 包陈,蔡力勋.CTOD试验方法与转子材料的延性断 裂性能[J].机械强度,2012,34(4):573-577.

[7] 石凯凯,蔡力勋,包陈.单边裂纹弯曲试样的转动修正 方法研究[J].机械强度,2012,34(2):250-255.