摘 要:某 QSTE500TM 钢零件在冲压过程中发生折弯开裂。采用宏观观察、化学成分分析、 金相检验、扫描电镜和能谱分析等方法对零件的开裂原因进行分析。结果表明:零件中的硫元素和 锰元素含量较高,以及锰元素的偏析是钢中产生带状组织的主要原因;带状组织中分布着非金属夹 杂物,夹杂物与基体界面的结合力弱,使零件在变形时产生裂纹;试样中的硫化锰使零件形成了多 个小裂纹源,在冲压变形时造成零件折弯开裂。

关键词:QSTE500TM 钢;非金属夹杂物;冲压变形;折弯开裂

中图分类号:TB31;TG115.5 文献标志码:B 文章编号:1001-4012(2023)02-0047-04

随着经济的发展,对板材的需求不断提高。在高 端汽车行业,高强度、高性能的热轧酸洗板得到广泛 应用。热轧酸洗板的表面质量接近于冷轧板,同时又 具有热轧板的力学性能,强度高、冲压成形性能好,主 要用于汽车底盘、座椅滑轨等高强度结构件[1-3]。

QSTE500TM 钢是一种冷成型热轧酸洗汽车 结构钢材料,是汽车业需要的新钢种,具有较好的表 面质量、厚度公差和加工性能,可用于车身覆盖件及 冷轧板生产的汽车零部件,原材料成本可降低约 10%。某 QSTE500TM 钢零件在冲压过程中出现 折弯开裂,笔者采用宏观观察、化学成分分析、金相 检验、扫描电镜(SEM)和能谱分析等方法对零件的开裂原因进行分析,以防止该类问题再次发生。

1 理化检验

1.1 宏观观察

零件的开裂位置相对固定,在折弯后单侧或两 侧出现不同程度的开裂。折弯开裂零件的宏观形貌 如图1所示,折弯处 4 个角的外弧均发生开裂。 1# ,2# 位置的开裂较大,3# ,4# 位置出现轻微开裂。

1.2 化学成分分析

QSTE500TM 钢的强度是通过在低碳钢的基 础上添加微合金元素,并结合控轧控冷工艺来保证 的。碳元素用于形成强化相,以保证钢的强度和良 好的冷成型性能。碳元素的质量分数要控制在 0.09%以下;硅元素和锰元素具有固溶强化作用,可 以提高板材的强度和延伸率;磷元素和硫元素是杂 质元素,含量越少越好;适量的铌元素和钛元素可细 化晶粒。

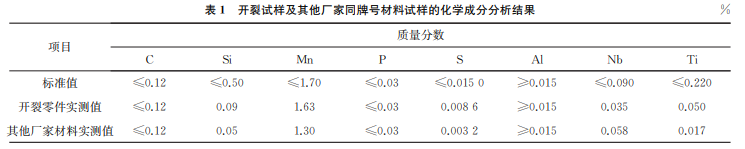

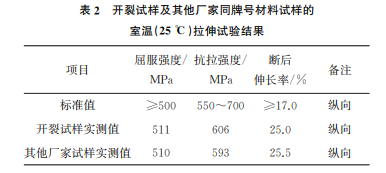

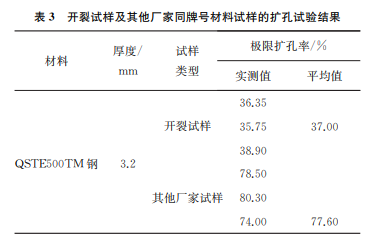

在开裂零件上截取试样,采用 QSN750-Ⅱ型直 读光谱仪对开裂试样进行化学成分分析,同时截取 其他厂家生产的同牌号材料试样,并进行化学成分 分析,结果如表1所示。由表1可知:两个试样只有 硫元素的质量分数有较大异常,其他元素质量分数 相差不大。两个试样的化学成分分析结果均符合标 准要求。

1.3 力学性能测试

采用 ZWICKZ600型双立柱万能材料试验 机对上述两个试样分别进行力学性能测试,结果 如表2所示。开裂试样的屈服强度、抗拉强度和 断后伸长率均符合 GB/T228.1—2010 《金属材 料 拉伸试验 第一部分:室温试验方法》的标准要 求。与其他厂家生产的同牌号材料相比,力学性 能无明显差异。

1.4 扩孔试验

在板材成形过程中,翻边成形工艺是一种常见 的成形工艺,这种工艺具有增加成形件的刚性,连接 焊接搭头和延长管颈深度的作用。扩孔试验是一种 模拟试验,能直接表征在汽车专用板材上扩孔时,孔 边的翻边成形能力[4]。

按照 GB/T15825.4—2008 《金属薄板成形性 能与试验方法 第 4 部分:扩孔试验》规定,采用 HET505型扩孔试验机进行扩孔试验,结果如表3 所示,发现开裂零件材料的扩孔率比其他厂家同牌 号材料低40%。

1.5 断口分析

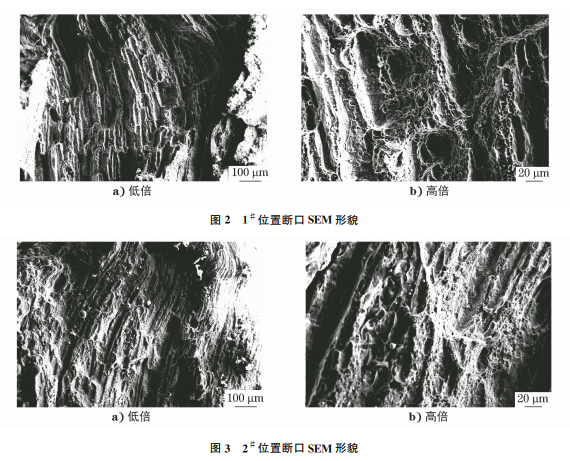

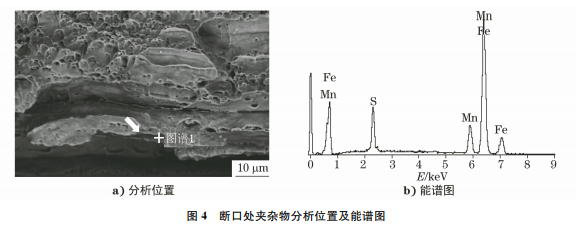

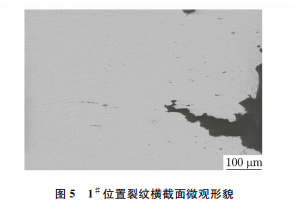

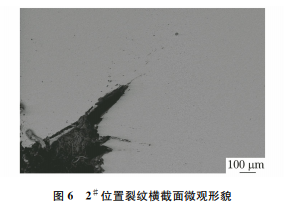

利用SEM 对开裂零件1# ,2# 位置的断口进行 观察,结果如图2,3所示。1# ,2# 位置断口均存在大 量韧窝,属于韧性断裂,韧窝大小较均匀。同时断口 处分布较多的暗色沟槽,这些沟槽的宽度、长度均不 同,沟槽底部均较平滑,且在大部分沟槽底部存在非 金属夹杂物。这些非金属夹杂物尺寸不等、形状各 异,且呈条带状分布在沟槽底部。对断口处存在的夹 杂物进行能谱分析,确定为硫化物夹杂(见图4)。对 裂纹横截面进行磨抛、腐蚀后,其微观形貌如图5~6 所示。可见横截面上存在裂纹,在裂纹处残存着灰色 夹杂物,对夹杂物进行能谱分析,确定为 MnS夹杂。

1.6 金相检验

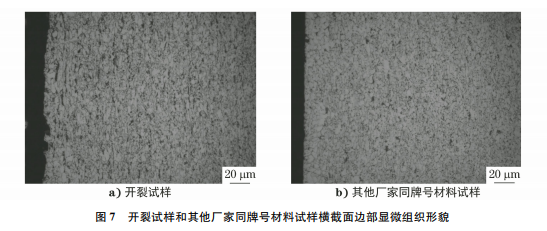

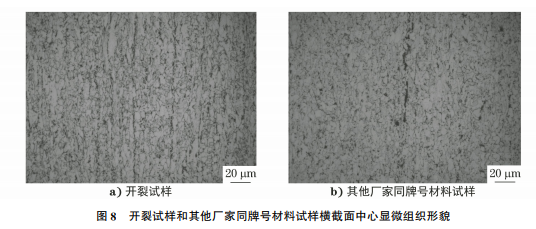

对开裂零件和其他厂家同牌号材料进行取样, 采用体积分数为4%的硝酸乙醇溶液对试样进行腐 蚀,利用 MA1001型光学显微镜观察试样的横截面 和表面,结果如图7~8所示。由图7~8可知:两个 试样的显微组织均由大量铁素体和极少量珠光体组 成,珠光体主要分布在铁素体晶界上。根据 GB/T 6394-2017《金属平均晶粒度测定方法》对铁素体 晶粒度进行评定,平均晶粒度分别为12.5,13.5级。开裂试样横截面上的带状组织级别为1.0级,其他 厂家试样带状组织级别为0.5级,但是由于带状组 织级别较低,不足以影响试样的使用性能。

2 综合分析

从化学成分上看,开裂试样主要通过添加铌元 素和钛元素来进行强化,其他厂家同牌号材料试样 是通过添加铌元素进行强化。

两个试样的铌元素含量有差异,但铁素体晶粒 度无明显差异,这主要是因为开裂试样仍含有质量 分数为0.038%的铌元素,细晶强化效果仍比较明 显,同时 QSTE500TM 钢板采用的是低温轧制及轧后快冷工艺,能有效促进铁素体形核,并抑制相变之 后铁素体晶粒长大,弥补铌元素含量降低对细晶强 化的不利影响。

对零件冲压开裂处进行分析,在开裂断口部位 的较大沟槽里发现 MnS夹杂物。实际开裂零件中 硫元素含量显著大于其他厂家材料。开裂试样中的 锰元素含量较高,锰元素的偏析是钢中产生带状组 织的主要原因。带状组织中分布着 MnS等非金属 夹杂物,夹杂物与基体界面的结合力弱,易在变形时 产生裂纹。

3 结语

(1)该批次 QSTE500TM 钢材料的硫元素含 量明显较高,存在大量的 MnS夹杂物,易形成多个 小裂纹源,在冲压变形时造成零件开裂。应在炼钢 过程中控制好硫元素的质量分数。

(2)建议对折弯类产品采用两段冷却方式,得 到铁素体+贝氏体组织,有利于提高材料的折弯性 能。在设计时,要针对成品特点制定合理的材料成 分和制造工艺。

(3)综合利用多种试验方法对产品开裂原因进 行分析,并确定了开裂原因,为提高产品质量提供了 有力的数据支撑。

参考文献:

[1] 李文远,郭子峰,惠亚军,等.锰、铌含量对热轧酸洗 QSTE500TM 钢板组织和性能的影响[J].机械工程 材料,2017,41(12):80-84.

[2] 于洋,王畅,郭子峰,等.热轧酸洗板表面斑状色差产 生机理及控制措施[J].轧钢,2015,32(2):22-26.

[3] 郭子峰,冯军,白永立,等.首钢汽车结构用热轧酸洗 带钢SAPH440的开发[J].锻压技术,2015,40(2): 60-64.

[4] 刘桂江,程丽杰,谷强,等.对非金属夹杂物检验标准 GB/T10561—2005的探讨[J].理化检验(物理分 册),2021,57(1):15-18.