摘 要:采用宏观观察、金相检验、扫描电镜分析、硬度测试等方法对某衬筒零件断裂原因进行 分析。结果表明:衬筒端头经过局部淬火处理后,其显微组织变为异常粗大的马氏体,硬度增大且 脆性增加;在使用过程中衬筒受到摩擦和挤压的作用,当压力达到一定程度时,衬筒发生脆性断裂。

关键词:衬筒;马氏体;硬度测试;脆性断裂

中图分类号:TB31;TG115.2 文献标志码:B 文章编号:1001-4012(2023)02-0051-03

某衬筒零件材料为退火态,其热处理工艺为高 频淬火+回火,衬筒的淬火区域为倒角端头处下沿 20~25mm,硬度要求为60~63.3HRC,淬火区马 氏体等级按照相关文件要求应不大于7级。笔者采 用一系列理化检验方法对该衬筒零件的断裂原因进 行分析,以避免该类事故再次发生。

1 理化检验

1.1 宏观观察

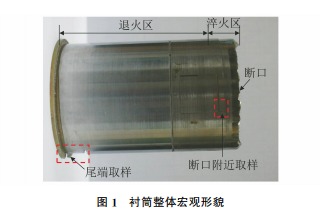

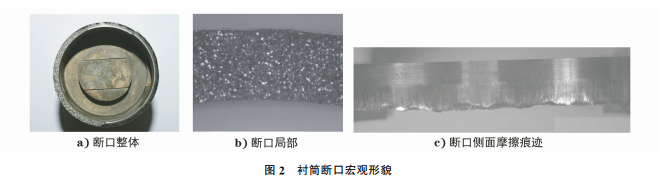

衬筒的断裂区为端头倒角区,整个衬筒外表面 紧靠倒角区一周可见约5mm 宽的磨损痕迹,衬筒 整体宏观形貌如图1所示。衬筒的断面粗糙,断口 约占整个圆周的42%,其余部分为零件原始表面 (见图2)。

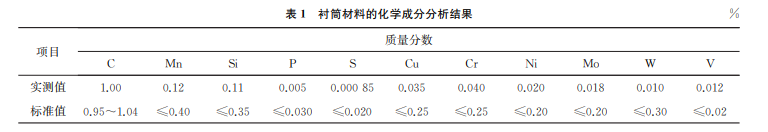

1.2 化学成分分析

对衬筒材料进行化学成分分析,结果如表1所 示,由表1可知:衬筒材料满足 GB/T1298—2008 《碳素工具钢》对T10A钢的要求。

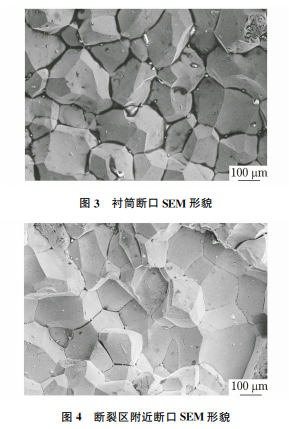

1.3 扫描电镜分析

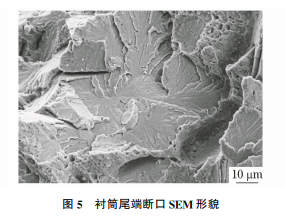

用扫描电子显微镜(SEM)对衬筒的断口进行 分析,可见断口为典型的沿晶特征(见图3)。在轴 向距断口约10mm处取样,发现断口形貌与原始断 口形貌一致,呈沿晶特征(见图4)。在衬筒尾端取 样,断口呈解理+韧窝形貌(见图5)。

1.4 金相检验

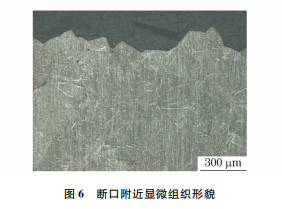

垂直于断口切取金相试样,截面经磨抛、腐蚀 后,在光学显微镜下观察,发现其显微组织为较粗大的马氏体,按相关工艺文件进行评定,针状马氏体评 级为10级(见图6)。

1.5 显微硬度测试

衬筒端头断口附近的硬度为60.0~61.0HRC, 符合相关技术要求。

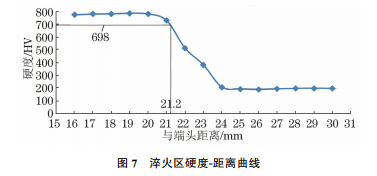

从断口一侧向内依次进行显微硬度测试,根据 GB/T1172—1999《黑色金属硬度及强度换算值》, 结合显微硬度测试结果绘制淬火区硬度-距离曲线 (见图7),可知淬火区深度约为21.2mm。

1.6 不同热处理参数对衬筒材料性能的影响规律

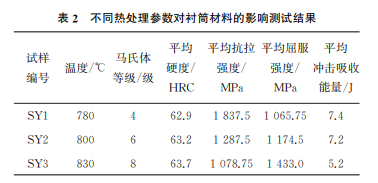

为了评估该零件在目前型号飞机上的稳定性及 可靠性,掌握该材料热处理后的各项性能,对衬筒材 料开展热处理工艺试验。分析不同热处理工艺参数 对衬筒材料马氏体等级、力学性能、冲击性能等的影 响规律,试验结果如表2所示。

2 综合分析

衬筒断裂区为端头倒角区,整个衬筒外表面紧 靠倒角区一周存在宽约5mm 的严重磨损区,说明 衬筒端头受到与其配合部件的摩擦作用。断面粗 糙,可见反光小刻面,说明弹舱门作动衬筒为脆性 断裂。

断口分析结果表明:衬筒断口为典型的沿晶特 征,轴向距断口约10mm处的断口与原始断口形貌 一致,呈沿晶特征;在衬筒尾端取样的断口呈解理+ 韧窝形貌,说明在淬火区域的材料脆性较大,韧性较 低,断裂表现为脆断特征[1]。

金相检验结果表明:材料的显微组织为较粗大 的马氏体,针状马氏体评级为10级,不符合该衬筒 零件热处理的要求(热处理后马氏体组织按上述工 艺文件评定,不应超过7级)。

通过对不同热处理工艺参数下衬筒材料的马氏 体等级、力学性能、冲击性能进行试验,可知随着淬 火温度的升高,马氏体等级随之上升,硬度也随之增 加,更为粗大的马氏体组织造成材料脆性增加,材料 几乎没有发生塑性变形,没有经历明显屈服阶段,抗 拉强度实测值随之降低,材料在更早的阶段发生断 裂。在冲击载荷作用下,冲击吸收能量的实测值随之降低,即材料的抗冲击性能下降,而压缩屈服强度 的实测值随之升高。

硬度测试结果表明:衬筒端头断口附近的硬度 为60.0~61.0HRC,结合显微硬度测试结果绘制淬 火区深度曲线,淬火区深度约为21.2mm。靠近端 头的显 微 硬 度 比 远 离 端 头 的 显 微 硬 度 高,根 据 GB/T1172—1999标准换算可知,淬火区部分硬度 偏高。

综上所述,衬筒端头经过局部淬火处理后,由于 温度较高,奥氏体晶粒粗化,并且材料含碳量较 高,过热奥氏体中含有大量的碳,淬火后得到含有 显微裂纹的粗片状马氏体,使钢的脆性增大[2],在 使用中受到与其匹配零部件的摩擦、挤压作用,当挤 压作用力达到一定程度时,衬筒发生脆性断裂。

3 结语

通过以上分析,可确认该衬筒发生脆性断裂。 断裂的原因是:当零件加热温度超过组织转变最大 限制温度时,淬火温度过高,消除了奥氏体中的低碳 区,使奥氏体的化学成分基本均匀,晶体缺陷显著减 少,这就为马氏体组织的定向形核和长大清除了障 碍,进而形成粗大马氏体组织,随着淬火温度的升 高,马氏体等级随之上升,硬度也随之增加。即淬火 温度过高导致马氏体等级超标,硬度提高,钢的脆性 增大。

参考文献:

[1] 张栋.失效分析[M].北京:国防工业出版社,2004.

[2] 孙相禹.T10钢卡瓦淬火裂纹的分析[J].黑龙江科技 信息,2007(4):16.