摘 要:某1Cr11Ni2W2MoV钢高压涡轮轴在进行疲劳试验后,其涡轮轴端面和轴体转接处存 在沿圆周方向的长度为200mm左右的穿透性裂纹。采用宏观观察、金相检验、断口分析等方法分 析裂纹形成的原因。结果表明:该裂纹性质为疲劳裂纹,涡轮轴的材料正常,裂纹产生的主要原因 是涡轮轴的上、下支撑板轴承安装孔同轴度偏差较大,导致涡轮轴在疲劳试验过程中呈偏转状态, 最大应力位置发生改变,在端面和轴体的拐角处产生应力集中,促使裂纹形成。

关键词:航空发动机;涡轮轴;疲劳寿命;同轴度

中图分类号:TB31;TG115.2 文献标志码:B 文章编号:1001-4012(2023)02-0054-04

1Cr11Ni2W2MoV 钢具有良好的强度、韧性和 一定的抗腐蚀性[1-2],经常用于航空发动机中600℃ 下工作的盘件、叶片和轴等零部件[3-4]。航空发动机 中的压气机转子轴、涡轮转子轴等是发动机中传递 功率的重要部件,通常称为主轴,主轴失效会产生极 其严重的后果。由于航空发动机的工作特点,主轴 需承受扭矩、轴向力、弯矩及振动扭矩等多种载荷, 因此对主轴在复合载荷下的疲劳寿命提出了极高要 求[5]。发动机的台架在试车过程中很难实现主轴的 真实工作状态,通常是设计专门的试验器对主轴施 加复合载荷,以估算其疲劳寿命[6]。

某型航空发动机的高压涡轮轴在试验器中进行 疲劳试验,涡轮轴结构如图1所示。在完成了1500 次低循环、2×106 次高循环疲劳试验后,弯矩载荷不 稳定,加弯轴异常偏转,试验暂停,检查轴试验器后, 发现高压涡轮轴产生裂纹。笔者采用一系列理化检 验方法分析了裂纹产生的原因,提出了改进意见。

1 理化检验

1.1 宏观观察

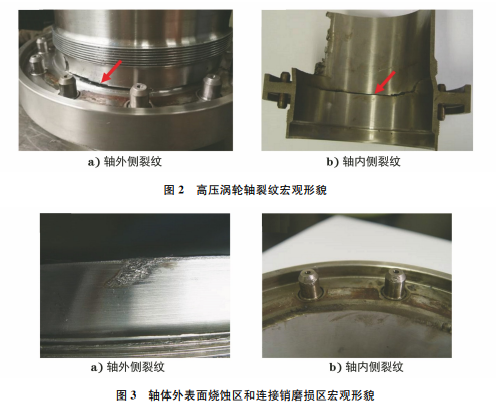

高压涡轮轴断裂的特征为:凸台与轴身拐角处 产生穿透性裂纹,轴体出现了较大扭转变形,不能将 轴体从试验器中正常拆卸,因此在裂纹附近对轴身 进行了切割,裂纹宏观形貌如图2所示。

裂纹基本沿转接拐角处周向分布,裂纹尾部与 主裂纹呈135°角,沿轴体扩展,裂纹两侧外形吻合, 可见明显的二次裂纹。裂纹两侧在轴体拐角处有明 显变形。轴体外表面可见沿圆周方向的磨损烧蚀特 征[见图3a)],裂纹区域台阶上的销子均有不同程 度磨损[见图3b)]。

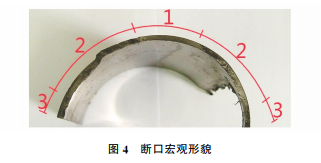

在裂纹处剖开试样,可见断面有两种差异较大 的特征,断面中部区域(区域1)平坦,该区域裂纹扩 展路径均沿轴体和端面台阶的圆周分布,该区域长 度约为5cm,占裂纹长度的1/4;断面两侧区域(区 域2)起伏明显,且可见沿圆周和壁厚方向的大应力 撕裂特征,区域3为人工打断区(见图4)。

通过宏观断口的放射棱线可判断裂纹起源于1 区,裂纹产生于轴体外表面与端面台阶转接拐角处 圆周表面,裂纹源区呈多处点源或线源形式。

1.2 断口分析

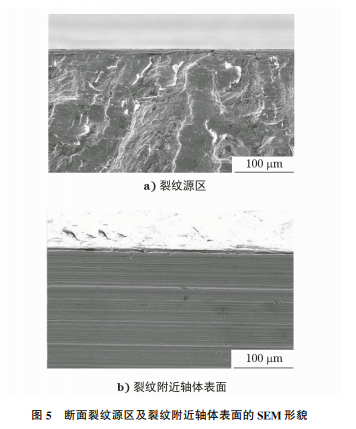

在扫描电镜(SEM)下观察断口形貌,可见断面 磨损严重(见图5)。

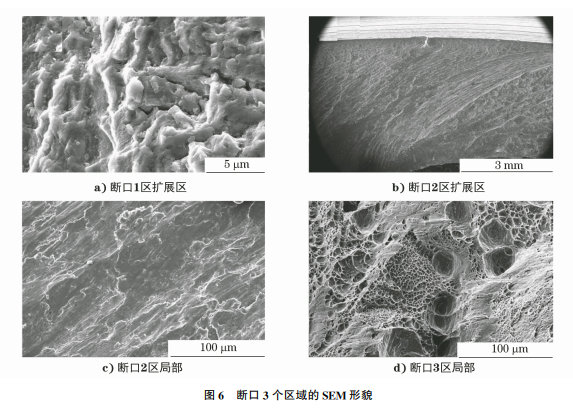

断口1区可见解理河流状花样,2区可见大应 力撕裂快速扩展和磨损特征,3区呈现韧窝特征。 断口3个区域的SEM 形貌如图6所示。

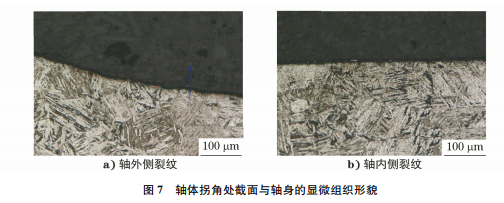

沿裂纹附近的拐角处纵向取样,观察拐角处截 面与轴身的显微组织(见图7),由图7可知:材料的 显微组织正常,为板条状马氏体。

1.3 化学成分分析、硬度测试和力学性能测试

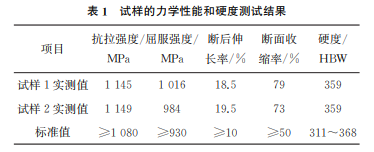

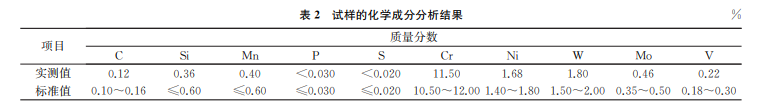

在轴体裂纹附近取样,并进行化学成分分析、硬 度测试和力学性能测试,结果如表1,2所示。由表 1,2可知,结果均符合锻件的验收要求。

1.4 应力分析

检查涡轮轴试验器的上、下支撑板轴承安装孔 的同轴状况,测得其同轴度为4.98mm,对涡轮轴进 行设计状态和偏转状态的应力分析。

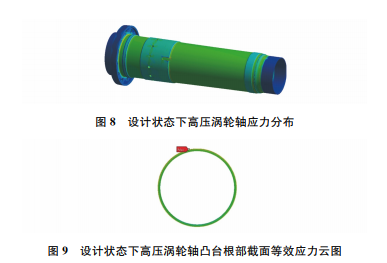

在试验设计状态下,高压涡轮轴等效应力分布 如图8,9所示,高压涡轮轴最大应力位置在锁片槽 根部倒圆位置,此时凸台根部倒圆位置截面的平均 应力为595MPa,应力集中系数为1.99;锁片槽根部 倒圆位置截面平均应力为593MPa,应力集中系数 为2.47。

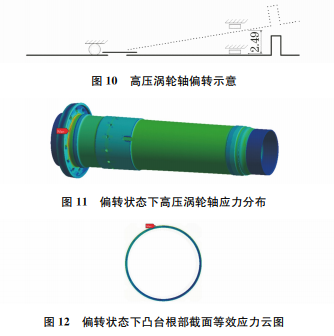

根 据 上、下 支 撑 板 轴 承 安 装 孔 同 轴 度 为 4.98mm(上 支 撑 板 相 对 于 下 支 撑 板 轴 线 偏 离 2.49mm),高压涡轮轴偏转如图10所示,对偏转状 态下的高压涡轮轴进行应力分析(见图11,12),高 压涡轮轴最大应力位置变为凸台根部倒圆处,此时 凸台根部倒圆位置截面平均应力为710MPa,应力集中系数为2.44;锁片槽根部倒圆位置截面平均应 力为634MPa,应力集中系数为2.75。

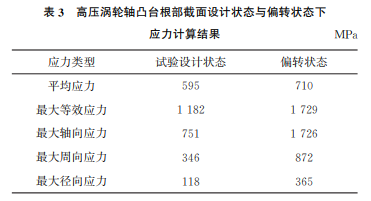

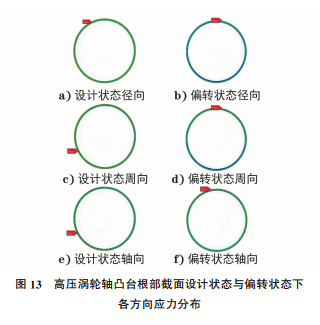

根据对比设计与偏转状态下的应力分布,由于 弯矩载荷的存在,设计状态下凸台根部倒圆处截面 应力分布不均匀,但差别不大,而受试验件偏转的影 响,凸台倒圆处应力分布不均匀程度进一步增大。 高压涡轮轴凸台根部截面设计状态与偏转状态下各 方向应力分布如图13所示。高压涡轮轴凸台根部 截面设计状态与偏转状态下应力计算结果如表3 所示。

2 综合分析

高压涡轮轴的裂纹源区呈多源特征,源区轴体 表面的机械加工刀痕完整,在断口上发现严重磨损 痕迹,轴体变形较大。高压涡轮轴的化学成分分析 结果和力学性能测试结果均正常。

复查零件的生产、装配和试验过程,发现上、下 支撑板轴承安装孔同轴度偏差较大。涡轮轴偏转后 最大应力位置变为凸台根部倒圆拐角处(与实际裂 纹产生位置吻合),该处截面的平均应力由595MPa 增大至 710 MPa,应力集中系数由 1.99 增大至 2.44,相比试验设计状态,应力集中改变使零件的疲 劳寿命出现大幅下降。

试验器安装时,上、下支撑板的轴承安装孔不同 轴,使得高压涡轮轴与高压压气机传动轴不同轴,进 一步引起轴向力加载方向与高压涡轮轴试验件不同 轴,从而造成高压涡轮轴凸台根部倒圆拐角处周向 应力不均匀;在较高的低周应力和高周应力共同作 用下,应力集中区域的抗疲劳性能降低,导致裂纹萌 生;裂纹持续扩展达到一定长度后,涡轮轴在持续载 荷的作用下发生扭曲变形,导致应力进一步分布不 均,断口快速撕裂扩展。

3 结论

根据分析结果,制订了改进和预防措施:在试验 器设计图中增加上、下支撑板轴承安装孔的同轴度 0~0.2mm的要求,增加试验装配过程中的检测工 装,保证装配过程中同轴度的实时调整。

参考文献:

[1] 孙奇,张立新,韦廷立,等.回火温度对1Cr11Ni2W2MoV 钢冲击性能的影响[J].理化检验(物理分册),2017, 53(3):165-168.

[2] 孙小岚,杨堃.1Cr11Ni2W2MoV 模锻件耐蚀性改进 工艺[J].电镀与涂饰,2021,40(6):405-409.

[3] 徐杏杏,何军刚,胡锴,等.1Cr11Ni2W2MoV 不锈钢 冲击性能不合格原因探讨[J].理化检验(物理分册), 2014,50(8):596-598.

[4] 黄春峰.航空1Cr11Ni2W2MoV钢叶片的热加工工艺 与力学性能[J].航空精密制造技术,1998(2):29-31.

[5] 陆山,陈倩,陈军.航空发动机主轴疲劳寿命预测方法 [J].航空动力学报,2010,25(1):148-151.

[6] 王通北,陈美英.军用航空发动机主轴疲劳寿命的试 验验证[J].航空发动机,2000(3):42-49,65.