摘 要:采用宏观观察、化学成分分析、金相检验、扫描电镜和能谱分析、显微硬度测试等方法分 析了40Cr钢油缸断裂的原因。结果表明:油缸断裂主要与硫元素含量超标、硫化物聚集、表面凹 坑缺陷及热处理不均匀有关;硫元素易产生“热脆”,聚集的条状夹杂物破坏了基体的连续性,使油 缸产生微裂纹,在表面凹坑处产生应力集中,热处理不均匀使组织产生内应力,萌生的裂纹及表面 凹坑在以上因素的作用下不断扩展,最终导致油缸断裂。

关键词:40Cr钢油缸;硫化物;夹杂物;微裂纹;应力集中

中图分类号:TB31;TG115.2 文献标志码:B 文章编号:1001-4012(2023)02-0058-05

1 理化检验

1.1 宏观观察

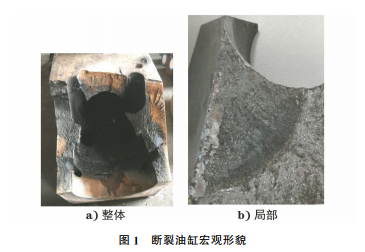

某40Cr钢油缸在工作过程中发生断裂,其宏观 形貌如图1a)所示。将断裂面切下并分成3块,清 洗干净后,其断口宏观形貌如图1b)所示,可见有多 处裂纹源。

1.2 化学成分分析

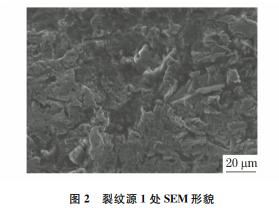

从40Cr钢油缸上截取一块试样,使用直读光谱 仪对其进行化学成分分析,结果如表1所示。由 表1可知:油缸硫元素的质量分数不符合 GB/T 3077—2015《合金结构钢》的要求,其他元素的质量 分数均符合要求。

1.3 扫描电镜分析

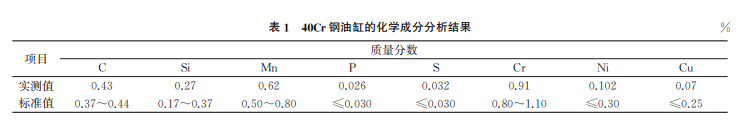

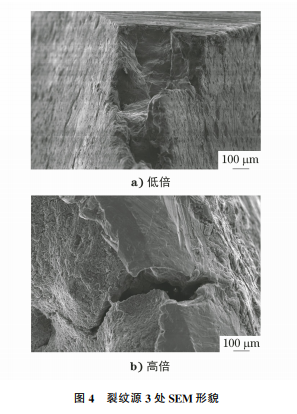

分别截取3个断口试样,并放入乙醇中,用超声 波清洗干净,再在扫描电镜(SEM)下观察[1],结果 如图2~4所示。由图2~4可知:断口处均存在损 伤,表面较光滑,断口特征已不明显;裂纹源1为长 条形凹坑,凹坑内未发现夹杂物等冶金类缺陷(见图2);裂纹源2处较平整光滑,裂纹在该阶段扩展较缓 慢,断口反复张开与闭合使断口两面相互挤磨留下 痕迹[2](见图3);裂纹源3为一形状不规则的小凹 坑,凹坑内未发现夹杂物等冶金类缺陷,在裂纹源附 近发现一次裂纹和二次裂纹(见图4)。

1.4 金相检验

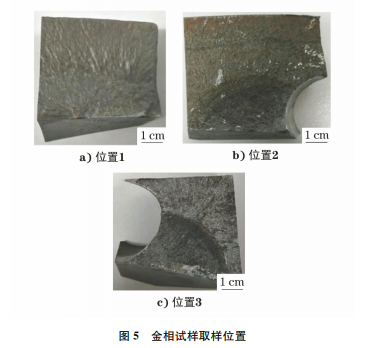

沿裂纹源1处纵向剖开,沿纵截面制备金相试 样,编号为1# ;沿裂纹源2及裂纹源3处分别制备 金相试样,编号为2# ,3# ,取样位置如图5所示。3 个试样经磨抛后,腐蚀剂选用4%(体积分数)的硝 酸乙醇溶液,在光学显微镜下观察试样的显微组 织[3]。

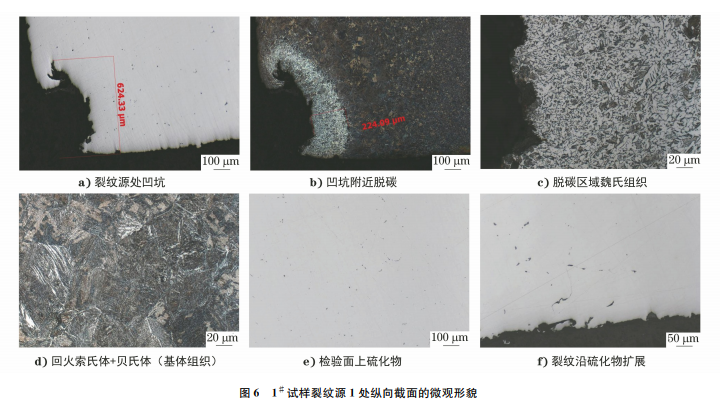

图6为1# 试样裂纹源1处纵向截面的微观形 貌。由图6可知:裂纹源处存在一个凹坑,深度约为 0.06mm,周围脱碳较严重,且脱碳区域存在粗大的 魏氏组织,基体组织为回火索氏体+贝氏体;另外, 整个检验面分布有较多的硫化物,且靠近断口边部 的裂纹沿硫化物扩展。

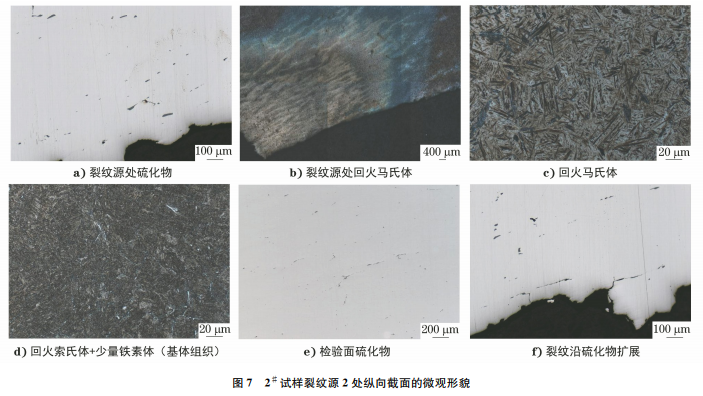

图7为2# 试样裂纹源2处纵向截面的微观形 貌。由图7可知:裂纹源处分布较多硫化物,经腐 蚀后发现裂纹源附近组织为回火马氏体,而基体 组织为回火索氏体+少量铁素体,整个检验面分 布着较多硫化物,且靠近断口边部的裂纹沿硫化 物扩展。

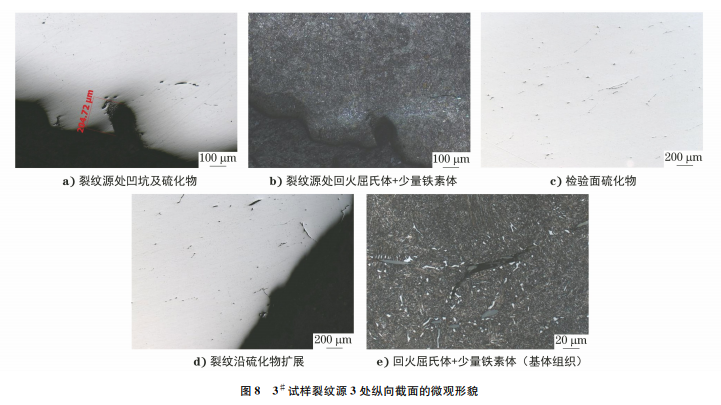

图8为3# 试样裂纹源3处纵向截面的微观形 貌。由图8可知:裂纹源有一呈倾斜状向基体延伸 的凹坑,深度约为0.2mm,周边无脱碳;整个检验面 分布有较多硫化物,有些裂纹沿硫化物扩展,且靠近 断口边部的硫化物沿裂纹分布;裂纹源处与基体的 组织均为回火屈氏体+少量铁素体。

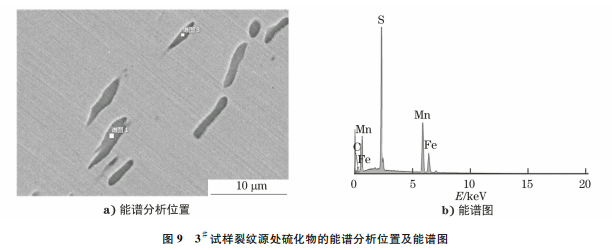

1.5 能谱分析

选取3# 金相试样,对裂纹源处的硫化物进行能 谱分析,结果如图9所示。

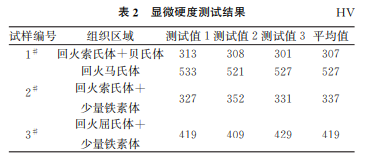

1.6 显微硬度测试

分别对3个金相试样的不同区域进行显微硬度 测试,结果如表2所示。

从表2可知,不同组织的显微硬度差距较大。

2 综合分析

通过化学成分分析结果可知,油缸的硫元素质 量分数超标,其他元素满足标准要求。硫元素是钢 中的有害元素,主要以 FeS的形态存在于钢中,与 Fe形成低熔点化合物;当钢材进行热压力加工时, FeS因熔点过低而过早熔化,导致其开裂,即为“热 脆”现象;含硫量越高,热脆现象越严重[4],因此在炼钢过程中要严格控制硫元素的质量分数。

通过宏观观察,发现断口处存在多处裂纹源,分 别位于油缸钎杆孔内壁、油缸钎杆孔内壁与销孔内 壁相交的尖角处;其中两处裂纹源附近呈扇形,为缓 慢扩展留下的痕迹,后呈放射状向外快速扩展,属于 典型的疲劳断裂。

用扫描电镜观察断口的微观形貌,发现整个断 口均被氧化或磨平,无法观察断口特征;其中有两处 裂纹源存在凹坑,一处裂纹源较光滑且已被磨平。

由金相检验结果可知:整个裂纹源附近检验面 的硫化物分布较多,呈条状且靠近断口边部的硫化 物沿裂纹分布。硫化物的塑性比基体差,当其聚集 分布时,会破坏基体的连续性[5],在加工油缸的过程 中,因夹杂物与基体变形不一致而产生微裂纹[6];在 油缸后期的使用过程中,反复受力使微裂纹不断扩 展,直至油缸断裂。因此要调整工艺来严格控制硫化物的形状、数量及分布,使其往越短、越窄、越少及 分散状的方向发展[7]。

油缸内壁组织不均匀,各部位组织及硬度相差 较大,说明油缸整体热处理存在问题。材料在淬火 时未完全淬透成马氏体,导致有些区域为贝氏体、铁 素体,回火不充分导致有些区域为回火马氏体、回火 屈氏体,即未全部得到回火索氏体,故组织状态不满 足要求。

凹坑、裂纹破坏了表面的连续性,在工作载荷的 作用下,材料表面极易产生应力集中而成为裂纹源, 裂纹进一步扩展发生断裂;热处理不充分导致组织 不理想且不均匀,易产生组织内应力[8],在受力变形 过程中促使裂纹进一步扩展而发生断裂。因此,要 严格控制油缸的表面状态及热处理工艺,确保获得 较好的表面质量及均匀的回火索氏体组织。

3 结语

油缸断裂主要与硫元素质量分数超标、硫化物 聚集、表面凹坑缺陷及热处理不均匀有关。硫元素 易产生“热脆”现象,降低钢的延展性与韧性,在后期 钢材的轧制或锻造过程中萌生出裂纹。聚集的条状 夹杂物破坏了基体的连续性[9],在后期加工变形过 程中,因夹杂物与基体变形不一致而产生微裂纹。 表面凹坑缺陷易产生应力集中[10],成为裂纹源。油 缸热处理淬火、回火不充分导致整体组织不均匀,各 部位硬度相差较大,易产生组织内应力。油缸在使用过程中反复受力,尤其靠近钎杆与销孔内壁部位, 萌生的微裂纹或表面凹坑会不断扩展,并在组织内 应力的作用下扩展速率加快,直至发生断裂。

参考文献:

[1] 王辉,张勇,梁斌,等.40Cr泵轴断裂失效分析[J].石 油化工设备技术,2018,39(5):11-14,69.

[2] 崔约贤,王长利.金属断口分析[M].哈尔滨:哈尔滨 工业大学出版社:1998.

[3] 李杰,邓云哲,何志辉,等.油缸用35钢销轴断裂的原 因[J].机械工程材料,2017,41(8):106-109.

[4] 朱苗勇.现代冶金学(钢铁冶金卷)[M].北京:冶金 工业出版社:2005.

[5] 黄镇,顾铁.钙处理非调质钢的夹杂物控制[J].现代 冶金,2019,47(5):9-11.

[6] 郑浩,刘丽华,张中武,等.热加工对硫化物及氧化物 夹杂 的 影 响 [J].材 料 导 报,2021,35(13):13168- 13176.

[7] 何玉东.Mg改质 Y1Cr13钢中硫化物的工艺研究 [J].特钢技术,2020,26(3):31-34.

[8] 甘美露,张强,王书强,等.油缸活塞杆断裂原因分析 [J].理化检验(物理分册),2019,55(10):733-735.

[9] 谢文婷,祁红璋,任蓓蕾,等.某风电机组行星齿轮断 齿原因[J].理化检验(物理分册),2022,58(3):58- 62.

[10] 陆慧,孙明正.船用柴油机拉缸故障失效分析[J].理 化检验(物理分册),2022,58(2):45-48.