摘 要:某发动机压气机三级转子叶片发生断裂,采用宏观观察、化学成分分析、扫描电镜和能 谱分析、金相检验、硬度测试等方法,并结合叶片振动模态分析,对其断裂原因进行分析。结果表 明:叶片的断裂性质为疲劳断裂,疲劳起源于叶片叶盆面距离进气边约0.8mm 的腐蚀坑处;腐蚀 坑降低了叶片的抗疲劳能力,是叶片发生疲劳断裂的主要原因;叶片在工作转速范围内存在11阶 共振,引起叶片疲劳裂纹的萌生和扩展。

关键词:叶片;疲劳断裂;腐蚀;振动模态

中图分类号:TB303;TG115.2 文献标志码:B 文章编号:1001-4012(2023)02-0063-04

航空发动机转子叶片是发动机结构件中的关键 零部件之一,叶片为高速旋转的动部件,转子叶片不 仅数量多、形体单薄,而且工作环境复杂,是发动机 使用和试验中故障率最高的零部件之一。据统计, 在航空发动机中,叶片故障可占到总故障的40%以 上,而且转子叶片的损伤对发动机的性能影响很大, 有的甚至导致严重的事故[1-2]。发动机转子叶片发 生故障的原因较多,通常有共振疲劳、颤振疲劳、外 物打伤、腐蚀、材料缺陷以及微动磨损等[3-6]。

某型发动机压气机三级转子叶片发生断裂,叶 片材料为 LY2铝合金,叶片表面进行了阳极化处 理,用于预防腐蚀。为查明该叶片的断裂原因,笔者 对其进行了一系列理化检验,以防止该类故障再次 发生。

1 理化检验

1.1 宏观观察

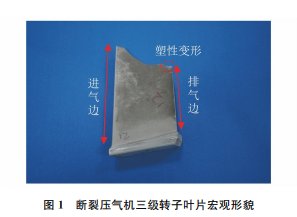

断裂压气机三级转子叶片的宏观形貌如图1所 示。完整的三级转子叶片进气边叶尖距离缘板长约 175mm,排气边叶尖距离缘板长约151mm。断裂 位置在叶身上部。叶片断裂部位的排气边侧可见尺 寸约为5mm×5mm(长×宽)的塑性变形,叶片其 他部位未见异常机械损伤。

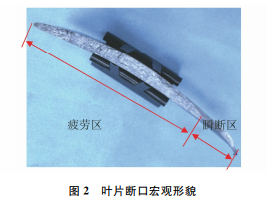

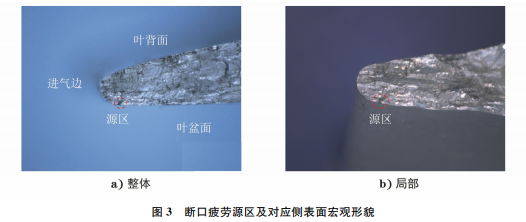

对叶片断口进行宏观观察,结果如图2所示,根 据断口形貌可知:叶片断口大致分为两部分,靠近进气边侧的断面较平坦,可见明显放射棱线和疲劳弧 线特征,该区域面积约占叶片横截面的4/5,未见明 显塑性变形特征,为疲劳区;靠近排气边侧为斜断 口 ,还可见明显塑性变形,为瞬断区。根据放射棱线收敛方向可判断,疲劳起源于叶片叶盆侧靠近进 气边处,距离进气边约0.8mm,具有点源特征,源 区颜色发黑,经清洗后可见凹坑,疲劳源区对应侧表 面未见异常机械损伤(见图3)。

1.2 化学成分分析及力学性能测试

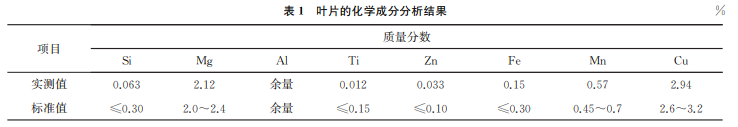

从叶片断口附近取样,对叶片进行化学成分分 析。叶片的化学成分分析结果如表1所示。由表1 可知:叶片的化学成分符合 GB/T3190—2020《变 形铝及铝合金化学成分》对 LY2 铝合金材料的 要求。

对叶片进行力学性能测试,得到叶片的显微硬 度为138HV,抗拉强度为453MPa,满足叶片强度 设计要求(不小于390MPa)。

1.3 扫描电镜、能谱分析及金相检验

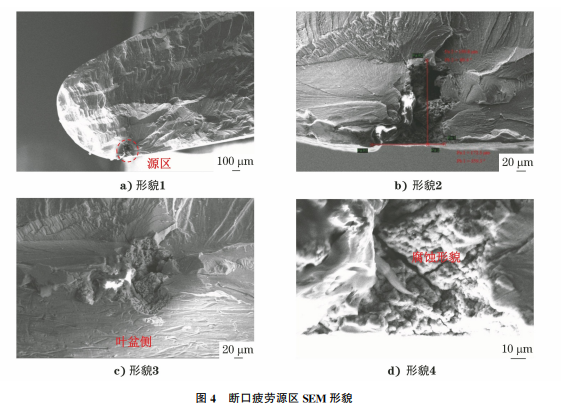

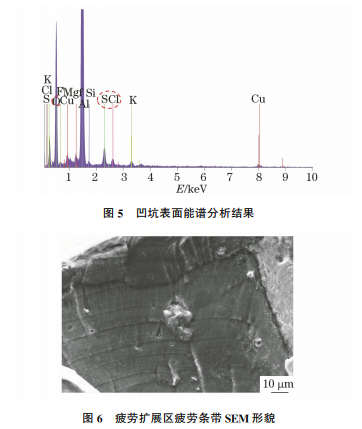

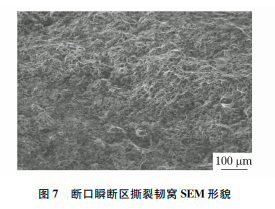

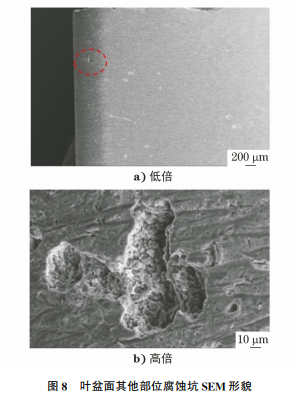

采用扫描电镜(SEM)对断口进行观察,疲劳源 区凹坑从叶盆侧表面向内延伸,凹坑表面呈腐蚀形 貌(见图4),能谱分析发现凹坑表面的 O、S、Cl等环 境腐蚀性元素含量较高,凹坑表面能谱分析结果如 图5所示。疲劳扩展区疲劳条带清晰(见图6)。瞬 断区为典型撕裂韧窝形貌(见图7),进一步观察叶 片叶盆面其他部位微观形貌,可见叶盆面其他部位 局部也可见类似腐蚀坑(见图8)。

用光学显微镜对叶片进行金相检验,其显微组 织形貌如图9所示,由图9可知:未见过热、过烧或 第二相聚集分布现象[7]。

2 理论计算

采用 ANSYS软件对压气机三级转子叶片的叶 片振型及应力分布进行仿真计算[8-9],三级转子理论 模型叶片11阶模态最大振动应力部位与叶片断裂 疲劳起源部位接近,即大致位于叶片叶盆面靠近进 气边位置(见图10),计算其共振转速有两个,分别 为3510r/min和4200r/min。

3 综合分析

压气机三级转子叶片断口宏观可见明显的疲劳 弧线及放射棱线等典型疲劳断裂特征,微观可见清 晰疲劳条带特征,表明叶片的断裂性质为疲劳断 裂[10]。疲 劳 起 源 于 叶 片 叶 盆 面 距 离 进 气 边 约 0.8mm的腐蚀坑处。

断裂叶片的化学成分、显微组织及力学性能均正常,叶盆面存在腐蚀坑,降低了叶片的抗疲劳能 力[11-12],是叶片发生疲劳断裂的主要原因。叶片叶 盆面其他部位局部也可见类似腐蚀坑,分析认为叶 片可能存在腐蚀防护不良的问题。

根据三级转子叶片的振型及应力计算结果可 知,转子理论模型叶片11阶模态最大振动应力部位 与叶片断裂疲劳起源部位接近,即大致位于叶片叶 盆面靠 近 进 气 边 位 置,计 算 其 共 振 转 速 分 别 为 3510r/min和4200r/min。三级转子叶片在工作转速范围内存在11阶共振,诱发了叶片疲劳裂纹的 萌生和扩展。

4 结语

压气机三级转子叶片的断裂性质为疲劳断裂, 疲劳起源于叶片叶盆面距离进气边约0.8mm 的腐 蚀坑处;叶片叶盆面存在腐蚀坑,降低了叶片的抗疲 劳能力,是叶片发生疲劳断裂的主要原因;压气机三 级转子叶片在工作范围内存在11阶共振,诱发了叶 片疲劳裂纹的萌生和扩展。

参考文献:

[1] 刘庆瑔.航空发动机叶片制造技术及失效分析[M]. 北京:航空工业出版社,2011.

[2] 陶春虎.航空发动机转动部件的失效与预防[M].北 京:国防工业出版社,2000.

[3] 傅国如,禹泽民,王洪伟.航空涡喷发动机压气机转子 叶片常见失效模式的特点与规律[J].失效分析与预 防,2006,1(1):18-24.

[4] 孙智君,刘荣,刘国良.压气机转子叶片掉块断裂分析 [J].理化检验(物理分册),2016,52(12):878-883.

[5] 何玉怀,刘昌奎,张兵.TC11钛合金转子叶片断裂分 析[J].中国有色金属学报,2010,20(增刊1):365- 368.

[6] 高志坤,胡霖,张开阔,等.某高压压气机第4级转子 叶片断裂分析[J].航空发动机,2019,45(6):85-89.

[7] 李炯辉.金属材料金相图谱[M].北京:机械工业出版 社,2006.

[8] 丁平,黄燕晓.基于 ANSYS的飞机发动机压气机叶 片模态分析[J].中国民航飞行学院学报,2010,21 (4):23-26.

[9] 曲文浩.航空发动机压气机叶片的静力学及模态分析 [D].沈阳:东北大学,2012.

[10] 张栋.失效分析[M].北京:国防工业出版社,2004.

[11] 李钊.发动机压气机叶片断裂故障分析[J].失效分析 与预防,2017,12(2):112-115.

[12] 李其汉,王延荣,王建军.航空发动机叶片高循环疲劳 失效研究[J].航空发动机,2003,29(4):16-18,41.