摘 要:某风电场3MW 机组在投运后,多次发生叶片连接螺栓断裂事故。采用宏观观察、化学 成分分析、力学性能测试、金相检验、资料对比核查、登机现场检查等方法,对螺栓的断裂原因进行 研究。结果表明:螺栓因受到周期性交变应力作用而发生疲劳断裂;螺栓的装配精度不足,安装过 程中存在偏心现象,导致螺栓杆部与螺栓孔内壁紧密接触,局部受挤压力过大;安装时,润滑膏涂抹 控制不到位,造成叶片连接螺栓预紧力不均匀,最终导致螺栓发生疲劳断裂。建议更换损坏的叶片 连接高强螺栓,严格遵守高强螺栓的装配要求,正确涂抹螺栓润滑膏,以确保机组安全稳定运行。

关键词:风电机组;叶片;高强螺栓;疲劳断裂;预紧力

中图分类号:TB31 文献标志码:B 文章编号:1001-4012(2023)03-0053-04

风力发电具有环境污染小、安装快、维护费用低 等优点。目前,国内的风能资源丰富,风电产业发展 迅速,但随着大批风电机组的安装,主轴断裂、叶轮 掉落、叶片断裂等安全事故频发,风电机组的质量安 全问题也得到广泛关注。

风电机组各部件之间采用高强螺栓连接,多应 用在塔筒、叶轮、轮毂、齿轮箱等关键部位,在运行中 承受着循环交变载荷的作用,易产生疲劳,甚至断 裂[1]。某风电场3MW 机组在投运后,多次发生叶 片连接螺栓断裂事故。该3MW 机组叶片通过沿 其内环均匀分布的64根螺栓与轮毂连接,叶片连接 高强螺栓规格为36mm×487mm(直径×长度), 材料为42CrMoA 钢,强度等级为10.9级。笔者采 用宏观观察、化学成分分析、力学性能测试、金相检 验、资料对比核查、登机现场检查等方法,对螺栓的断裂原因进行了研究,并提出了改进建议,以避免该 类事故再次发生。

1 理化检验

1.1 宏观观察

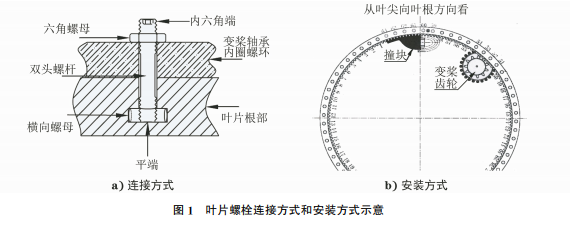

现场检查发现3根叶片高强螺栓根部断裂,其 中2根螺栓断裂后卡在变桨齿圈与变桨电机齿轮之 间。叶片与轮毂采用双头螺栓连接,底端是横向螺 母(T型螺母),隐埋在叶片根部内,外部吸附玻璃 钢,顶端是六角螺母。叶片螺栓连接方式和安装方 式如图1所示[2]。3根断裂螺栓的宏观形貌如图2 所示,可见2根螺栓均断裂于T型螺母内部。

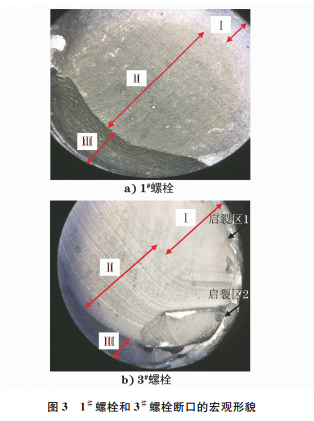

用LeicaA60H 型体式显微镜观察1# 螺栓和 3# 螺栓断口的宏观形貌,结果如图3所示。由图 3a)可知:1# 螺栓断口由裂纹源区(Ⅰ)、裂纹扩展区 (Ⅱ)和最终瞬断区(Ⅲ)组成,裂纹源位于螺栓外缘 应力集中处,裂纹由边缘向中心扩展,裂纹源区断口 表面光滑,分析为工作应力突然增大而导致裂纹萌 生;裂纹扩展区呈浅灰色,整个区域较为平整,隐约 可见疲劳贝纹线;裂纹瞬断于螺栓横截面1/5处,最 终瞬断区与横截面的夹角约为45°,断面较粗糙,颜 色发暗[3-5]。

由图3b)可知:3# 螺栓外缘有两处裂纹源(启裂 区1和启裂区2),螺栓受交变载荷作用,首先从启 裂区1处萌生裂纹,裂纹沿螺栓横截面扩展,扩展区 可见明显的疲劳辉纹线;从启裂区2处萌生新的裂 纹,该疲劳裂纹扩展并与启裂区1处的裂纹汇合,当 裂纹扩展至螺栓剩余面积不能承受叶片的载荷时, 高强螺栓发生疲劳断裂。1# 螺栓和3# 螺栓的最终 瞬断区面积所占比例均较小,说明螺栓最终断裂时 所受应力不大,螺栓断裂不是过大的持续载荷所致。

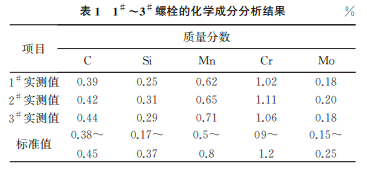

1.2 化学成分分析

采用 OLYMPUS型直读式光谱仪对1# ~3# 螺栓试样进行化学成分分析,结果如表1所示,可知螺栓化学成分均符合GB/T3077—2015《合金结构 钢》的要求。

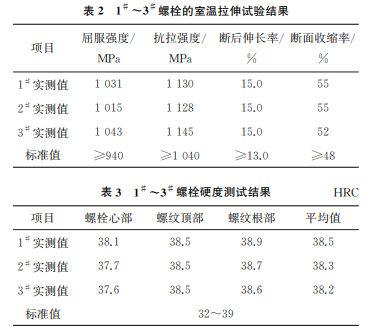

1.3 力学性能测试

在1# ~3# 螺栓的螺杆部位取样,进行室温拉 伸试验及洛氏硬度测试,结果如表2,3所示,可知 1# ~3# 螺栓的各项力学性能指标均符合 GB/T 3098.1—2010《紧固件机械性能 螺栓、螺钉和螺柱》 的要求,其中靠近螺纹根部和螺纹顶部区域的硬度 高于螺栓心部区域的硬度,原因是螺纹机械制造过 程产生了加工硬化现象[6]。

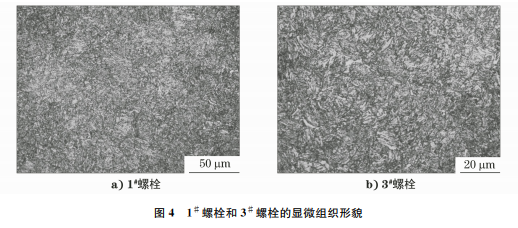

1.4 金相检验

在1# 螺栓和3# 螺栓的横向取样,经研磨、腐蚀 后用光学显微镜进行金相检验,结果如图4所示,可 知1# 螺栓和3# 螺栓的显微组织均为回火索氏体, 组织未见异常。

1.5 资料对比核查

该风电场有16台3MW 机组,其中15台机组叶 片长度为55m,1台机组叶片长度为58m,但两种不同 叶片长度机组的叶片连接螺栓设计参数完全相同,故 存在安全裕度不足的现象。对另外2个风电场(主机 厂不同)的3MW机组叶片连接螺栓参数进行了调研, 均未发生叶片连接螺栓频繁断裂事故。此外,叶片长 度增加3m,相应的叶根最大弯矩、最大轴向力均有所 增大,螺栓的运行载荷也相应增大,因此机组叶片螺栓 频繁断裂可能与制造厂设计安全裕度不足有关。

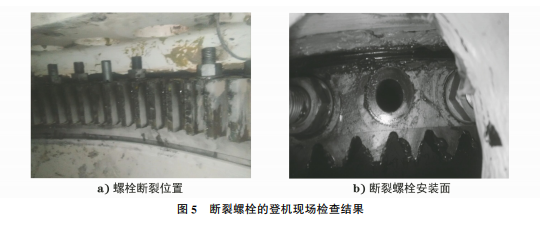

1.6 登机现场检查

登机现场检查发现变桨轴承和断裂螺栓安装面 上有残存的润滑膏(见图5),使螺栓预紧力变小,螺 栓局部受力不均,造成螺栓提前疲劳,甚至断裂[7]。 同时发现部分螺栓有松动现象,螺栓紧固后,定位标 志线错位超过20°,断裂螺纹与 T型螺母表面可见 不同程度的摩擦光亮痕迹,表明运行过程中螺栓有 松动或滑动现象。螺栓松动或滑动后,其所受的交 变应力增加,促使螺栓发生疲劳断裂。

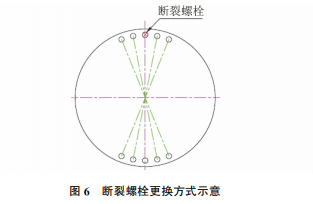

2 螺栓更换施工方案

该风电场螺栓的更换施工方案为,更换断裂螺 栓和其左、右两侧各两根螺栓,及该5根螺栓圆周对 角线对应的5根螺栓,共计10根(见图6)。现场装 配要求为:变桨轴承与垫圈接触面不允许涂抹润滑 膏,保证装配质量,避免影响螺栓预紧力的均匀性; 该机组叶片螺栓频繁断裂,联系主机厂对该风电场 风机载荷重新校核计算,对应叶片螺栓的装配预紧 力需进行调整。

3 结论与建议

3.1 结论

(1)螺栓化学成分、显微组织、力学性能均未见 异常,说明螺栓断裂与螺栓的材料无关。

(2)叶片螺栓位于叶片与变桨轴承连接处,长 期受到轴向拉应力及径向剪切应力的交变载荷作 用;裂纹起源于螺纹根部应力集中的外缘,呈现出高 周多源启裂特征,疲劳裂纹不断扩展,最终导致螺栓 发生断裂。

(3)大部分螺栓断裂于 T型螺母侧,该端螺栓 装配精度不足,安装过程中存在偏心现象,导致螺栓 杆部与螺栓孔内壁紧密接触,局部受挤压力过大,导 致螺栓发生断裂。

(4)叶片螺栓在装配过程中润滑膏涂抹出现偏 差,导致螺栓预紧力不均,对叶片螺栓使用寿命影响 较大。

3.2 建议

(1)对叶片的运行载荷、设计载荷进行优化,对 叶根连接系统进行重新设计,并对螺栓连接强度进 行计算校核。

(2)更换的备用螺栓应尽量使用原批次螺栓, 若无原批次备件可用,应更换同规格、同扭矩系数的 螺栓。

(3)严格按照螺栓装配要求进行安装,按照十 字法操作,控制施加的预紧力;定期标定扭矩扳手, 确保扭矩扳手的准确性和稳定性;正确涂抹螺栓副 润滑膏,均匀施加螺栓预紧力。

(4)风电机组投运时,可以对连接螺栓进行无 损检测,若发现裂纹应及时进行更换螺栓;定期检测 螺栓的预紧力,保证螺栓预紧力符合设计要求。

参考文献:

[1] 应华冬,刘宏伟,陈中亚,等.大型风力机桨叶螺栓断 裂失效分析及优化研究[J].机电工程,2021,38(2): 216-221.

[2] 李青龙.某在役风电机组叶片连接螺栓变形断裂原因 分析及处理[J].风能,2021(6):76-79.

[3] 林将.风电机组叶片螺栓断裂原因分析[J].现代制造 技术与装备,2021,57(2):130-131.

[4] 应华冬,何俊尉,何国栋,等.风电机组桨叶螺栓断裂 失效原因分析[J].装备制造技术,2017(12):203- 206.

[5] 陶钢正,王建国,曹建忠,等.风电机组叶根螺栓断裂 失效分析[J].可再生能源,2013,31(3):77-80.

[6] 吉昌兵.风电用高强度螺栓常见断裂原因分析[J].东 方汽轮机,2014(1):60-64.

[7] 赵海川,黄海江.风电行业高强螺栓的润滑问题分析 [J].风能,2010(4):64-66.