摘 要:某风场风力发电机组在运行过程中,多根叶片紧固螺栓发生断裂。采用宏观观察、化学 成分分析、扫描电镜分析、金相检验、力学性能测试及有限元分析等方法,对螺栓的断裂原因进行分 析。结果表明:叶片法兰与变桨轴承结合面的螺纹牙底处存在应力集中,在多方向的剪切应力及拉 应力作用下,逐渐形成裂纹源;螺栓中加工刀痕及夹杂物的存在促进了裂纹的形成和扩展,最终导 致螺栓发生疲劳断裂。

关键词:叶片紧固螺栓;应力集中;疲劳断裂;加工刀痕;夹杂物

中图分类号:TB31;TK83 文献标志码:B 文章编号:1001-4012(2023)03-0057-04

风力发电技术具有低排放、低污染等优点,是国 内电能可持续发展战略的重要选择之一[1]。随着风 电行业的快速发展及大批量、大功率风电机组的投 运,现役风力发电机组开始逐渐暴露出一些故障问 题,这其中绝大多数故障都与高强螺栓的疲劳断裂 破坏有关[2-3]。风力发电机组的轮穀与叶片、轮穀与 变桨轴承、轮穀与主轴、主机架与偏航轴承等重要部 件均通过高强螺栓进行连接[4],因此高强螺栓连接 的可靠性对整台风力发电机组的安全稳定运行十分 重要。某风场风力发电机组在运行过程中,发现多 根叶片紧固螺栓断裂,断裂螺栓的型号为 LZ40.3, 规格为36 mm×427 mm(直径×长度),材料为 42CrMo钢,性能等级为10.9级。笔者采用一系列 理化检验方法对该断裂螺栓进行了分析,查明了螺 栓断裂的原因,并提出了相关改进建议,以避免该类 事故再次发生。

1 理化检验

1.1 宏观观察

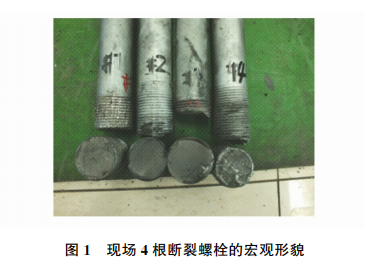

对现场4根断裂螺栓进行宏观观察,结果如图 1所示。由图1可知:所有螺栓均断裂于螺栓与螺 母咬合部位的第1扣螺纹牙底,断口平面与螺栓轴 向的夹角为90°,断口附近未见明显塑性变形或机 械损伤特征。

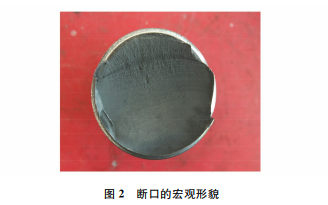

选取其中1根断口形貌较清晰的螺栓,观察其 断口,结果如图2所示。由图2可知:螺栓断面呈暗 灰色,由裂纹源区、裂纹扩展区及瞬断区组成;裂纹源区位于断口边缘应力集中的螺牙底部,且存在多 个疲劳源区的特征;裂纹扩展区占整个断口的大部 分面积,内部可见大量贝壳纹,呈典型的疲劳断裂特 征,扩展区边缘可见白色“凸起”;瞬断区断面较为粗 糙,可见明显的撕裂状形貌,且面积较小,说明螺栓 在断裂前受到的应力较小。

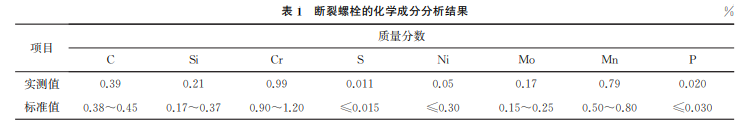

1.2 化学成分分析

依据GB/T4336—2016《碳素钢和中低合金钢 多 元素含量的测定 火花放电原子发射光谱法(常规法)》, 用SPECTROMAXx型台式直读光谱仪对断裂螺栓进 行化学成分分析,结果如表1所示,可见螺栓的化学成 分满足GB/T3077—2015《合金结构钢》的要求。

1.3 扫描电镜(SEM)分析

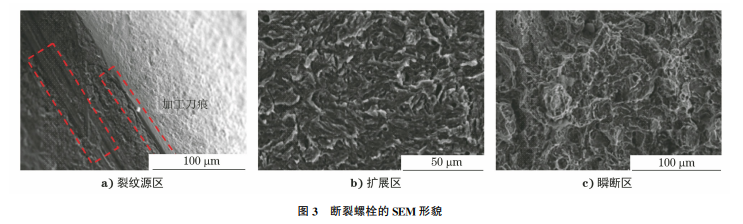

在断裂螺栓的断口处取样,进行SEM分析,结果 如图3所示。由图3可知:螺栓裂纹源区位于螺纹牙 底的应力集中位置,即切削加工刀痕底部,且源区内 未见氢脆损伤或夹杂等异常缺陷;扩展区的表面较为 粗糙,内部可见明显的疲劳辉纹及少量二次裂纹,辉 纹间距较小,与高周疲劳特征相符;瞬断区内存在大 量韧窝,表明该部位发生了韧性断裂。

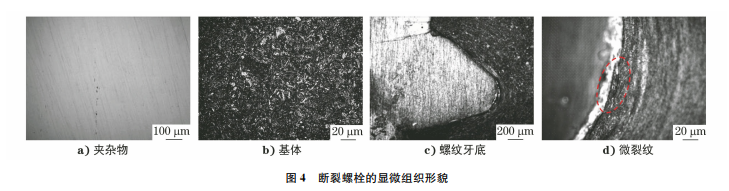

1.4 金相检验

在螺栓的近断口处取样,对试样进行金相检验, 结果如图4所示。由图4可知:螺栓内部可见夹杂 物,按照GB/T10561—2005《钢中非金属夹杂物含 量的测定 标准评级图显微检验法》对夹杂物进行评 级,结果为A类硫化物类夹杂物细系1.5级;螺栓的 基体组织为等轴、均匀分布的细小回火索氏体组织, 说明该螺栓经过了调质热处理;螺栓的螺纹牙底流 线正常,边缘组织均匀,未见明显脱碳层;螺栓的螺 纹牙底可见微裂纹。

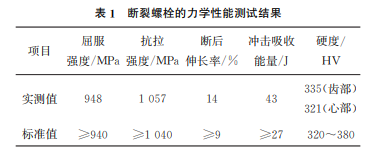

1.5 力学性能测试

在断裂螺栓上取样,分别利用 Tukon2500-6型 全自动维氏硬度测试仪、CMT5305型电子万能试 验机及ZBC-300B型数字式冲击试验机对其进行硬 度测试、拉伸试验和低温(-45℃)冲击试验,结果 如表2所示,可见断裂螺栓的各项力学性能指标均 符合 NB/T31082—2016《风电机组塔架用高强度 螺栓连接副》对10.9级风电螺栓的要求。

2 有限元分析

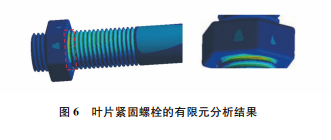

风机运行过程中,叶片受力状态如图5所示,可 见在叶片整体的受力状态中,x 方向与叶轮轴线平 行,为叶片挥舞方向;y 方向与x 方向垂直,为叶轮 的旋转方向,也称作叶片摆振方向;z 方向与叶片变 桨轴重合,为叶片的扭转方向。叶片通过交流变频 电机驱动,使齿圈和轴承不断围绕z 方向旋转,导 致叶片紧固螺栓承受x,y 方向的弯曲应力以及z 方向的拉应力等多个方向的复合激振力[5-6]。

利用有限元分析软件对叶片紧固螺栓进行分 析,结果如图6所示。由图6可知:螺栓最大受力位 置为螺栓与螺母咬合部位的第1扣螺纹牙底部,与 螺栓的实际断裂位置相吻合[7-8];叶片紧固螺栓的个 别牙底部位存在加工刀痕,其产生原因为刀具精度不够所致。

3 综合分析

由上述理化检验结果可知:断裂螺栓的化学 成分、显微组织、力学性能均满足标准要求,螺栓 断裂于螺纹牙底处,断口附近未见明显颈缩,断口 的宏观形貌与疲劳断裂特征相符;螺栓基体中有 硫化物类夹杂物,其产生原因为硫元素在钢中的 固溶度较小,易与锰元素形成硫化物[9-10]。非金属 夹杂物的存在会破坏金属基体的均匀性和连续 性,且夹杂物本身的开裂或基体界面的开裂还会 形成微裂纹,导致螺栓的力学性能降低。在螺栓 的加工过程中,磨损和振动导致刀具的精度不断 下降,螺栓牙底处形成加工刀痕,导致产生应力集 中,且在服役过程中,螺栓各螺纹受力不均匀,易 在应力集中处萌生微裂纹。

叶片紧固螺栓在运行过程中,螺栓与螺母咬合 部位的第1扣螺纹牙底部位或牙底加工刀痕处存在 应力集中,在螺栓x、y 方向上弯曲应力的作用下, 萌生了微裂纹,在周期性振动及交变应力的共同作 用下,裂纹不断向心部扩展,最终导致螺栓发生疲劳 断裂。

4 结论及建议

该叶片紧固螺栓断裂的主要原因为复杂应力共 同作用引发螺栓发生疲劳断裂。在风机运行过程 中,多方向剪切力的共同作用使叶片法兰与变桨轴 承结合面的螺纹牙底处形成疲劳裂纹源。在螺栓加 工过程中,因加工刀具精度不够,使得牙底部位形成 的加工刀痕,螺栓基体中存在的少量硫化物夹杂,共 同促进了螺栓疲劳裂纹的形成和扩展,最终导致螺 栓发生疲劳断裂。

建议在更换新螺栓时,对同一部位的所有螺栓 进行整体更换,并对新更换的螺栓进行金相检验及 力学性能测试,合格后方可使用。

参考文献:

[1] 刘波,贺志佳,金昊.风力发电现状与发展趋势[J].东 北电力大学学报,2016,36(2):7-13.

[2] 何玉林,吴德俊,侯海波,等.42CrMo风机塔筒法兰 高强度螺栓疲劳寿命分析[J].热加工工艺,2012,41 (4):1-4.

[3] 杨国法,余瑾,裴义林,等.风机基座螺栓断裂失效分 析[J].热加工工艺,2017,46(2):257-258.

[4] 吉昌兵.风电用高强度螺栓常见断裂原因分析[J].东 方汽轮机,2014(1):60-64.

[5] 王炎炎.风电桨叶叶根螺栓断裂的研究[D].北京:北 京交通大学,2019.

[6] 刘鹏,王晓燕.35CrMnSiA钢齿轮轴疲劳断裂失效分 析[J].热处理技术与装备,2013,34(3):41-43.

[7] 陈浩,谭小蒙,张涛,等.风力发电机组主轴连接螺栓 断裂原因分析[J].理化检验(物理分册),2019,55 (6):427-429.

[8] 赵勇,蒋涛,张炳奇,等.风力发电机桨叶螺栓断裂原 因分析[J].吉林电力,2020,48(5):43-45.

[9] 杨莉,俄馨,史伟.风叶片紧固用高强度螺栓断裂原因 分析[J].热处理技术与装备,2016,37(3):25-28.

[10] 宁远涛.钯与周期表元素相互作用及固溶度分析[J]. 贵金属,2014,35(4):1-5.