摘 要:在工厂试车时,某涡桨发动机减速器齿轮轴滚道发生剥落。采用宏观观察、磁粉探伤、 扫描电镜分析、磨削烧伤检查、金相检验和硬度测试等方法,分析了该齿轮轴滚道剥落的原因。结 果表明:该齿轮轴滚道发生了接触疲劳剥落,滚道的工作表面存在磨削烧伤区域,使其接触疲劳强 度降低,产生了疲劳裂纹,最终导致齿轮轴滚道发生剥落。

关键词:齿轮轴滚道;剥落;接触疲劳;磨削烧伤;二次淬火层

中图分类号:TB30;V263.6 文献标志码:B 文章编号:1001-4012(2023)03-0061-04

涡桨发动机主要由燃气涡轮、减速器和螺旋桨 组成,螺旋桨的转速一般控制在1000r/min,而涡 轮的最佳工作转速约为20000r/min,为保证涡轮 和螺旋桨都在正常范围内工作,减速器的工作至关 重要。减速器齿轮轴采用行星齿轮结构,内有滑油 泵对其进行强制润滑,滑油泵由 55 齿大齿轮与 19齿小齿轮经电子束焊接而成,其中55齿的齿轮 两端 分 别 有 一 个 齿 轮 轴 外 圆,齿 轮 轴 材 料 为 14CrMnSiNi2MoA 钢,表面经渗碳淬火处理[1-4]。 渗碳 层 深 度 要 求 为 1.0~1.2 mm,表 面 硬 度 ≥60HRC,齿轮轴外圆经磨削加工后作为轴承的 内圈使用,直径约为50mm,与齿轮轴配套的外圈 及滚子材料为GCr15钢[5-7]。

在进行工厂试车时,某型号涡桨发动机减速器 的金属屑报警器发生报警,被迫停止试验,该次试验 时间共计72h,未达到发动机的首翻期(200h)。经 检查发现发动机减速器齿轮轴滚道出现了剥落现 象。笔者对该齿轮轴滚道进行了宏观观察、磁粉探 伤、扫描电镜(SEM)分析、磨削烧伤检查、金相检验 和硬度测试等一系列理化检验,查明了齿轮轴滚道 出现早期剥落的原因,并提出了相关建议,以避免该 类问题再次发生。

1 理化检验

1.1 宏观观察

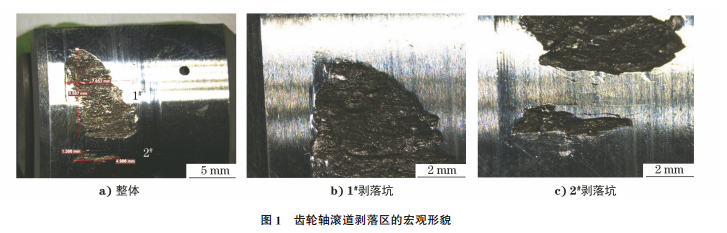

齿轮轴滚道剥落区的宏观形貌如图1所示,可 见剥落区呈碾压、磨损形貌,其上有两个距离相近且 宏观上不连续的1# ,2# 剥落坑,两处剥落坑均靠近 小齿轮一端,其尺寸分别约为10mm×8mm(周 向×轴向)、1mm×5mm(周向×轴向),两个剥落 坑的间隔距离约为2mm,间隔区存在较多微裂纹, 微裂纹大致平行分布。

1.2 磁粉探伤

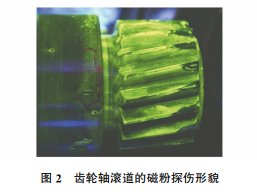

对齿轮轴滚道进行磁粉探伤,结果如图2所示。 由图2可知:滚道工作区存在数条轴向微裂纹,裂纹 分布在滚道上靠近小齿轮一端,各裂纹平直、短小, 长度为2~5mm;轴承外圈滚道存在较多密集分 布的小压坑,未见剥落形貌;滚子周向存在多条接触印痕,未见剥落形貌;保持架除外缘、兜孔存在一 定程度的磨损痕迹外,整体较为完整,各部件未出现 明显的异常痕迹;齿轮轴上的大、小齿轮整体未出现 明显变形或变色,轮齿完整,非工作齿面及工作齿面 啮合痕迹均匀,未见明显的偏载等异常现象。

1.3 SEM 分析

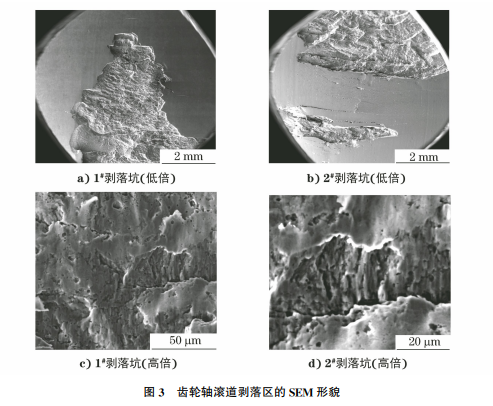

使用JSM5600LV 型SEM 对齿轮轴滚道剥落 区进行分析,结果如图3所示。由图3可知:剥落区 主要位于滚道接触工作区,呈典型的疲劳条带形貌。

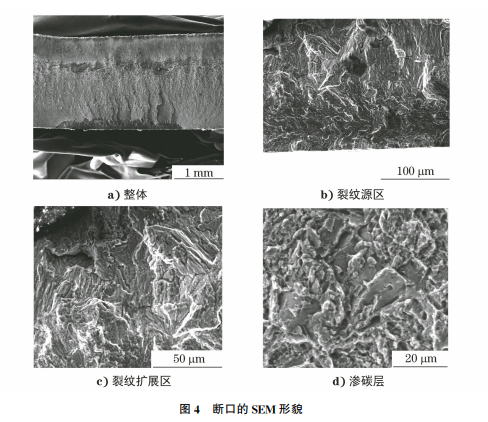

将滚道沿裂纹人工打开,断口的SEM 形貌如 图4所示,可见裂纹起源于滚道表面,呈线源特征, 裂纹源区未见冶金缺陷;裂纹扩展区呈细密、清晰的 疲劳条带形貌;渗碳层呈沿晶+韧窝的混合特征形 貌,基体呈均匀、细小的韧窝形貌。

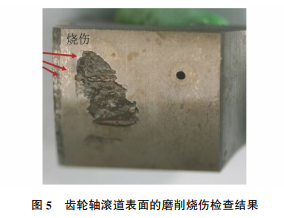

1.4 磨削烧伤检查

依据 HB7717—2002《航空钢制件磨削烧伤酸 浸蚀检查》,在良好光照条件下对齿轮轴滚道表面进 行磨削烧伤检查,结果如图5所示,可见滚道表面微 裂纹及剥落区附近均有黑白相间条纹状的烧伤痕 迹,因此判定该轴承滚道表面存在淬火烧伤。

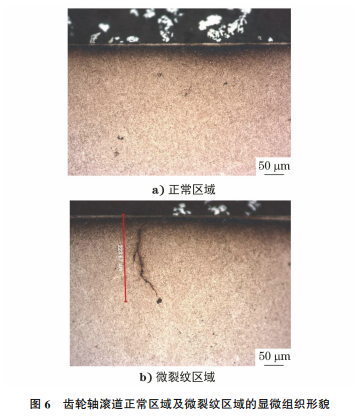

1.5 金相检验

分别在齿轮轴滚道正常区域及微裂纹区域的 轴向截面处取样,将试样腐蚀后进行金相检验,结 果如图6所示。由图6可知:试样正常区域表层 存在 连 续 的 白 色 二 次 淬 火 烧 伤 层,深 度 小 于 11μm,次表层存在连续的深黑色回火烧伤层,深 度小于52μm;微裂纹贯穿于滚道表面,并与滚道 表面呈90°夹角,微裂纹可见较多分叉,呈细小、曲 折扩展形态,尾端尖锐,微裂纹区域的表层存在连 续的白色二次淬火烧伤层,次表层存在连续的深 黑色回火烧伤,裂纹位于烧伤区域内,并且裂纹附 近未见明显的冶金缺陷[8]。

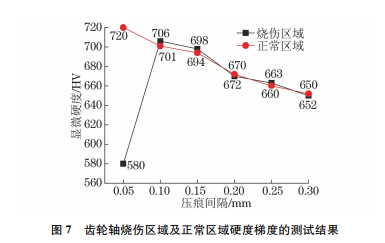

1.6 硬度测试

采用FM-910型显微硬度计对齿轮轴烧伤区域 及正常 区 域 的 硬 度 梯 度 进 行 测 试,测 试 载 荷 为 200g,压痕间隔为0.05mm,测试结果如图7所示, 可见当压痕间隔为0.05mm 时,烧伤区域的硬度低于正常区域硬度。

2 综合分析

经上述理化检验结果可知:齿轮轴滚道剥落区 有片层状碾压磨损特征,可见清晰的疲劳条带形貌, 因此可以判定齿轮轴滚道剥落区发生了接触疲劳剥 落;齿轮轴滚道轴向微裂纹起源于表面,呈线源特 征,裂纹扩展区可见细密、清晰的疲劳条带形貌,齿 轮轴滚道轴向微裂纹为疲劳裂纹。

齿轮轴滚道剥落区端部轮廓平直,其形貌与 滚道工作区的微裂纹存在一定相似之处,分析认 为可能是滚道表面首先形成平直的微裂纹,然后 在接触应力的作用下,裂纹发生扩展,直至滚道发 生剥落。滚道疲劳微裂纹起源于表面而非次表 面,说明疲劳微裂纹的产生与滚道表面完整性存 在较大关系。

由齿轮轴滚道磨削烧伤检查结果可知,整个滚 道表面均可见较多条纹状烧伤。金相检验结果显 示:试样表层微裂纹区域附近可见明显的烧伤,微裂 纹、剥落均在烧伤区域内。滚道表面存在较为严重 的磨削烧伤,磨削烧伤破坏了滚道表面的显微组织, 导致烧伤区域的硬度、韧性和强度降低;另一方面在 滚道表面会形成较大的残余拉应力,降低其接触疲 劳强度,从而促进疲劳裂纹的萌生,引起齿轮轴发生 剥落[9-12]。

在磨削过程中,砂轮过硬、磨削进给量太大、冷 却不足等异常情况的发生均可使磨削区域的局部瞬 时温度高,导致工件表面产生烧伤。

3 结论与建议

齿轮轴滚道表面存在磨削烧伤是其发生剥落的 根本原因,齿轮轴滚道剥落为接触疲劳所致,滚道微 裂纹的性质为疲劳裂纹,齿轮轴滚道接触疲劳剥落、 微裂纹均起源于磨削烧伤区域。

建议对齿轮轴磨削工艺进行排查,避免磨削过 程中发生异常情况。为避免磨削烧伤可采取的预防 措施有:① 选择恰当的切削液,进行充分而均匀的 冷却;② 选择合适的砂轮,在磨料确定的前提下,可 选用硬度低的砂轮,并及时进行修整;③ 合理选择 磨削进给量。

参考文献:

[1] 陈国民.对我国齿轮渗碳淬火技术的评述[J].金属热 处理,2008,33(1):25-33.

[2] 李宝奎,王爱香,顾敏.渗碳淬火齿轮畸变控制技术的 研究现状[J].金属热处理,2006,31(12):6-11.

[3] 姜霞霞,贾涛,王会,等.航空轴承钢渗碳热处理组织 演变行为研究[J].东北大学学报(自然科学版), 2021,42(12):1701-1708.

[4] 黄超,刘继全,田壮臣.15CrNi4MoA钢十字轴渗碳淬 火加感应淬火工艺研究[J].金属加工(热加工),2019 (7):20-23.

[5] 徐祖耀,陈业新.提高 GCr15钢轴承寿命的热处理途 径[J].上海金属(钢铁分册),1984,6(6):31-39.

[6] 邹龙江,刘书潭,朱高杰.GCr15钢轴承套圈开裂失效 分析[J].金属热处理,2019,44(增刊1):7-9.

[7] 刘晓初,黄骏,肖苏华,等.喷射时间对 GCr15钢轴承 套圈表面粗糙度的影响[J].金属热处理,2014,39 (7):81-85.

[8] 成祥红.关于磨削烧伤对零件使用性能影响的探讨 [J].中国科技信息,2005(18):20.

[9] 薛宇,巴发海.硬态切削轴承套圈近表层残余应力分 布及性能[J].理化检验(物理分册),2017,53(7): 474-476.

[10] 张强,孙世清,杨卯生.32Cr3MoVE渗氮轴承钢的高 应力滚动接触疲劳性能[J].机械工程材料,2019,43 (9):38-42.

[11] 陈亮,徐浩杰,刘丽,等.4340钢齿轮断齿原因[J].理 化检验(物理分册),2022,58(5):34-39.

[12] 吴建华,李平平,梁雪冬,等.地铁列车从动齿轮表面 裂纹产生原因[J].理化检验(物理分册),2022,58 (6):63-65.