摘 要:某航空发动机经工厂试车后,发现其球面垫圈外圆发生开裂。采用宏观观察、断口分 析、能谱分析、金相检验、硬度测试等方法对该球面垫圈的开裂原因进行了分析。结果表明:该球面 垫圈经氰化处理后,在磨削加工过程中,磨削温度过高导致磨削烧伤,形成黑色团状区域,该区域在 快速冷却后,存在较大的残余应力,从而在该区域产生磨削裂纹,最终导致该球面垫圈发生开裂。

关键词:12Cr2Ni4A钢;球面垫圈;氰化处理;磨削烧伤;开裂

中图分类号:TB31 文献标志码:B 文章编号:1001-4012(2023)03-0065-03

12Cr2Ni4A钢是一种合金结构钢,其淬透性较 高、冷变形塑性中等、切削加工性良好,经氰化处理 后表层硬度及耐磨性较高,广泛用于制造航空发动 机重要受力耐磨零件,如各种齿轮、轴、垫圈、销子和 活塞等[1-3]。某航空发动机经工厂试车后,在对发动 机安装的球面垫圈进行磁粉检测时发现外圆存在数 条裂纹,打磨后再次检查仍显示有裂纹。该球面垫 圈的材料为12Cr2Ni4A 钢,其主要加工工艺为:棒 料→钻孔→热处理→车加工→氰化处理→磨削加工 →镀铜。垫圈外圆为氰化区域,深度要求为0.6~ 1.2mm,氰化处理后进行磨削加工。笔者通过一系 列理化检验,查明了该球面垫圈开裂的原因,以期为 提高球面垫圈的质量提供理论基础。

1 理化检验

1.1 宏观观察

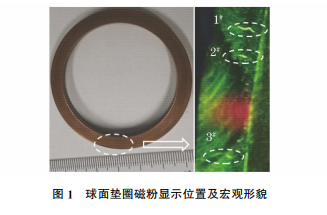

球面垫圈磁粉显示位置如图1所示,将其清洗 后进行宏观观察,可见加工痕迹沿着外圆圆周方向, 1# ~3# 位置中的裂纹基本与加工方向垂直,裂纹中 间均存在黑色团状区域;1# ,2# 位置裂纹长度分别 为1.32mm和0.52mm,3# 位置有2条裂纹,长度 分别为0.74mm和0.39mm。

1.2 断口分析

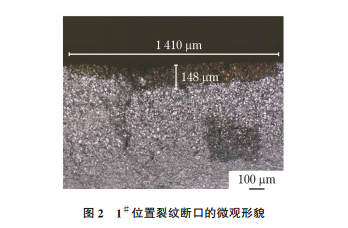

将图1中的1# 位置裂纹人工打断,将断口清洗 后,用体式显微镜观察,其形貌如图2所示,可见断 口呈棕 色,裂 纹 宽 度 约 为 1.41 mm,深 度 约 为 0.15mm,裂纹在氰化层内。

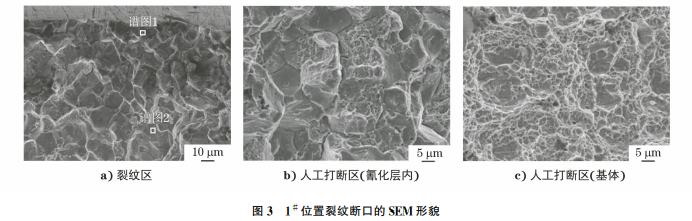

将该试样放入扫描电镜(SEM)下观察,结果如图3 所示。由图3可知:断口处未见夹杂等冶金缺陷;裂纹区 为典型的冰糖状沿晶断口,氰化层内的人工打断区为沿 晶+韧窝混合形貌;基体的人工打断区为韧窝形貌。

1.3 金相检验

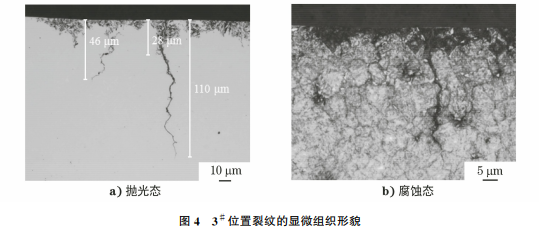

在3# 位置沿着加工方向并垂直于裂纹取样,然 后用光学显微镜进行观察,可见2条裂纹,深度分别 约为0.11mm 和0.046mm,近表面裂纹两侧区域 可见黑色斑点,最大深度 约 为 0.028 mm[见 图 4a)];腐蚀后发现,裂纹两侧未见脱碳现象,裂纹沿 晶扩展[见图4b)]。

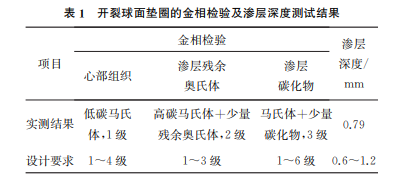

在开裂球面垫圈上取样,根据设计要求,分别按 照 HB5492—1991《航空钢制件渗碳、碳氮共渗金 相组织检验标准》、HB5493—1991《航空钢制件渗 碳、碳氮共渗渗层深度测定方法》对试样。进行金相 检验及渗碳层深度测试,结果如表1所示,可见该开 裂球面垫圈的显微组织和渗碳层深度均符合设计 要求。

1.4 能谱分析

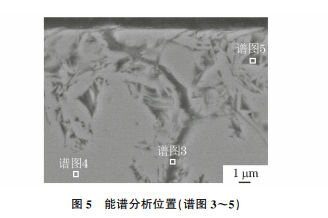

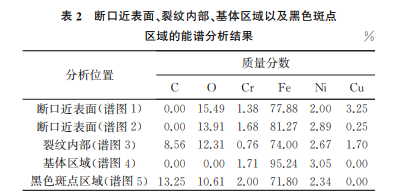

采用能谱仪对1# 位置裂纹断口近表面、3# 位 置裂纹内部、基体区域以及黑色斑点区域进行能谱 分析,分析位置如图3a)和图5所示,结果如表2所 示。由表2可知:3# 位置裂纹内部能谱分析结果与 1# 位置裂纹断口近表面能谱分析结果类似,除基体 元素外,还含有一定量的 O和Cu元素;基体区域未见异常;黑色斑点区域除基体元素外还含有较多的 O元素。说明裂纹在镀铜处理前就已经存在,并在 试车时发生氧化。

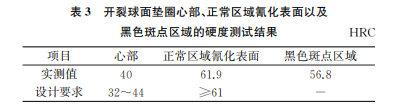

1.5 硬度测试

根据设计要求,对开裂球面垫圈的心部、正常区 域氰化表面以及黑色斑点区域进行硬度测试,结果 如表3所示,可见心部和正常区域氰化表面的硬度 均符合设计要求,黑色斑点区域的硬度低于正常区 域氰化表面的硬度。

2 综合分析

由上述理化检验结果可知:球面垫圈外圆的数 条裂纹基本垂直于加工方向,且裂纹中间均存在黑 色团状区域,裂纹均在氰化层内,说明裂纹在镀铜前 就已经存在,在试车时裂纹内部发生氧化。3# 位置 裂纹近表面两侧区域可见黑色斑点,对黑色斑点区 域进行能谱分析,发现该区域含有较多的 O 元素, 说明近表面被氧化。该球面垫圈黑色斑点区域为外 圆氰化区域,氰化处理后进行了磨削加工,零件在磨 削加工过程中,表面会因磨削烧伤而发生氧化变色, 形成氧化膜,氧化颜色越深,氧化膜越厚[4-5],因此该 球面垫圈可能存在磨削烧伤。磨削烧伤主要分为回火烧伤和二次淬火烧伤,两种烧伤都会导致显微硬 度有明显变化,当表面产生回火烧伤时,其显微硬度 会降低;当表面产生二次淬火烧伤时,其显微硬度会 增大[5-7]。由硬度测试结果可知,近表面裂纹两侧黑 色斑点区域硬度低于正常区域近表面硬度,说明黑 色斑点区域即黑色团状区域存在磨削烧伤现象。该 区域在磨削过程中磨削温度过高以及随后进行了立 即冷却,导致该区域存在较大的残余应力,从而产生 磨削裂纹并穿过烧伤区域。产生磨削裂纹的原因主 要是磨削和热处理工艺控制不当[8-9],其中磨削温度 过高会导致磨削烧伤,从而产生磨削裂纹;热处理工 艺控制不当会导致渗层的粗大针状马氏体过多,网 状碳化物、残余奥氏体过量,进而产生磨削裂纹。该 球面垫圈的显微组织、渗层深度、心部及表面硬度均 符合设计要求,因此可以排除热处理工艺的影响,说 明裂纹的产生主要是磨削温度过高所致。

3 结论

该球面垫圈产生裂纹的主要原因是,球面垫圈 经氰化处理后,在磨削加工过程中,磨削温度过高导 致产生磨削烧伤,形成了黑色团状区域,该区域在快 速冷却后,存在较大的残余应力,从而在该区域产生 磨削裂纹,最终导致球面垫圈发生开裂。

参考文献:

[1] 周杰.12Cr2Ni4A钢的动态再结晶行为及数值模拟 [D].哈尔滨:哈尔滨理工大学,2015.

[2] 张敏.12Cr2Ni4A奥氏体晶粒粗大原因浅析[J].特钢 技术,2010,16(2):15-17.

[3] 中国航空材料手册编辑委员会.中国航空材料手册1-结构钢 不锈钢[M].北京:中国标准出版社,1988.

[4] 吕红明,王琪,范能胜.汽车渗碳淬火齿轮磨削烧伤的 研究[J].机械传动,2009,33(3):108-110.

[5] 宋亚虎,刘铁山,史向阳,等.齿轮磨削烧伤检测技术 现状及发展趋势[J].理化检验(物理分册),2014,50 (10):714-717.

[6] 范敏霞.磨削烧伤的硬度鉴别法[J].煤炭技术,2002, 21(9):5-7.

[7] 田秋梅,田殿军,王世民.轴承零件磨削烧伤和磨削裂 纹鉴别[J].哈尔滨轴承,2009,30(2):15-17.

[8] 张荣,韦尧兵,剡昌锋,等.螺旋锥齿轮磨削裂纹产生 原因及预防措施综述[J].机床与液压,2019,47(5): 156-162.

[9] 王丽,汪荣生,吕敏智.渗碳零件磨削裂纹的解决措施 [J].机车车辆工艺,2007(1):13-15.