摘 要:采用压痕应变法、全释放应变法和深孔(DHD)法分别检测两种材料4种型号的发动机铸 铁气缸盖在热处理前后的残余应力,分析了热处理消除气缸盖残余应力的效果。结果表明:通过压痕 应变法和全释放应变法测得热处理前后气缸盖表面的残余应力基本为压应力,两种方法测得的残余 应力水平相当,除3号气缸盖外,其余气缸盖热处理后的表面压应力峰值基本没有下降;通过 DHD法 测得气缸盖深度方向存在拉应力,热处理工艺没有降低气缸盖深度方向的拉应力峰值;3号气缸盖可 以采用热处理工艺消除表面残余应力,其余气缸盖热处理前残余应力的水平较低,无需进行热处理。

关键词:气缸盖;铸铁;残余应力;热处理工艺;压痕应变法;全释放应变法

中图分类号:TG156.23 文献标志码:A 文章编号:1001-4012(2022)01-0008-03

应力是造成发动机气缸盖在生产过程中产生裂 纹和加工尺寸稳定性差的原因之一。在发动机运转 过程中,气缸盖会受到螺栓紧固力、燃气爆发压力以 及活塞、连杆等产生的惯性力和离心力的作用,这些 大小和方向都不相同的力,会使气缸盖发生轻微的 弯曲和扭转。另外,在气缸盖铸造过程中,会产生残 余应力,这使得气缸盖的应力状态更为复杂[1]。采 取一些措施可以降低气缸盖生产过程中产生的铸造 残余应力。一般通过热处理消除工件的铸造残余应 力,不同热处理工艺消除残余应力的效果略有不同, 这是由热处理消除残余应力的机理决定的[2]。所以,准确测定气缸盖在热处理前后的残余应力,是制 定热处理工艺的首要前提。目前,国内气缸盖残余 应力检测方法主要有盲孔法[3]和全释放应变法。两 种方法一般都适合表面残余应力的检测,但对于发 动机气缸盖,仅通过表面残余应力来评价热处理前 后的残余应力状态是不全面的。

为此笔者针对灰铸铁和蠕墨铸铁两种气缸盖, 采用压痕应变法、全释放应变法和深孔(Deep-Hole Drill,DHD)法检测其在热处理前后的残余应力,来 评价热处理消除残余应力的效果。压痕应变法用于 测量气缸盖的表面残余应力,并通过全释放应变法 对各检测点的残余应力进行验证,然后采用 DHD 法对气缸盖深度方向的残余应力进行检测,以获得 较全面的残余应力检测结果。

1 检测原理

1.1 压痕应变法和全释放应变法

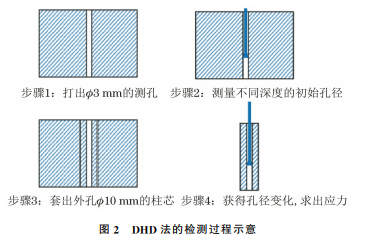

压痕应变法是通过压痕外弹性区的应变增量求 解原始残余应力的方法,采用应变片作为测量用敏感 元件,在应变花中心部位采用冲击加载方式制造压 痕,通过记录压痕外弹性区应变增量的变化,再计算 得出残余应力。压痕应变法检测结果的准确性高、稳 定性好且操作便捷,是目前不依赖于材料的物性参数 且最接近无损检测的一种应力检测方法[4]。压痕应 变法多用于检测钢结构件的残余应力,在铝合金、钛 合金等结构件中的应用也逐渐增多。压痕应变法的 检测范围不受材料限制,对于不同的材料,需要获得 与每种材料力学特性相关的残余应力计算函数,这决 定了检测结果的准确度。根据 GB/T24179—2009 《金属材料 残余应力测定 压痕应变法》,作者采用试 验标定和模拟标定结合的方式,获得了灰铸铁和蠕墨 铸铁的应力计算函数,见式(1)和式(2)。

式中:Y 为弹性应变;X 为应变增量,即压痕前后的 应变变化量。

根据 GB/T31218—2014《金属材料 残余应力 测定 全释放应变法》,通过测得 X,就可以计算得到 Y,再依据胡克定律,便可获得残余应力。采用全释 放应变法可以对压痕应变法的结果进行验证,全释 放应变法的检测原理也是基于胡克定律,用于表征解剖后小块近表面的残余应力[5]。作者采用的压痕 应变法检测设备是中国科学院金属研究所自主研发 的 KJS系应力检测系统,见图 1,该系统包括 KJS 系应力检测仪和 FS4240型带锯床及 DK7735型电 火花切割机。

1.2 DHD法

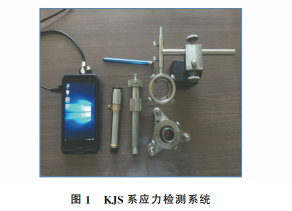

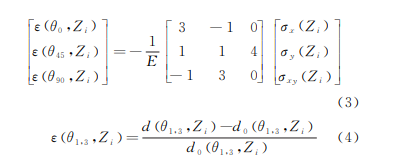

DHD法是目前检测结构材料深度方向残余应 力水平的主要方法之一。国外学者们采用 DHD 法 主要用于研究钢结构和焊接件[6-7],国内研究较少, 仅在上海交通大学和中南林业科技大学有过初步的 研究结果[8],并未在实际结构的残余应力检测中得 以推广应用。DHD法检测过程见图2,简化后的计 算公式见式(3)和式(4)。

式中:θ为测试角度;Z 为测试深度,其中0°和90°方 向可定义为x 和y 方向或1和3方向,即主应力方 向;ε为应变;d0 为测孔初始直径;d 为套孔后测孔 直径;E 为材料的弹性模量;σ(Zi)为不同深度处的 残余应力。

通过准确测量出测孔在套孔前(见图2步骤2) 后(见图2步骤4)的直径变化,可以计算出残余应 力的大小。作者在进行 DHD 法检测残余应力时, 采 用 DIATEST 3.0 内 径 测 量 仪 和 电 火 花 (ElectricalDischargeMachining,EDM)切割技术。

2 气缸盖热处理前后的残余应力检测

2.1 压痕应变法检测结果

气缸盖材料有灰铸铁和蠕墨铸铁两种材料,共 有4种型号的气缸盖,分别记为1号、2号、3号、4 号气缸盖。1,2,3号气缸盖材料为灰铸铁,4号气缸 盖材料为蠕墨铸铁。1号和2号气缸盖是规格相似 的小型气缸盖,3号和4号气缸盖规格相对较大。

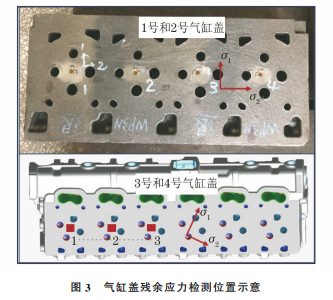

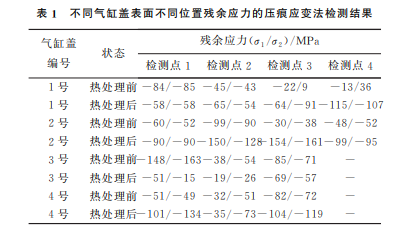

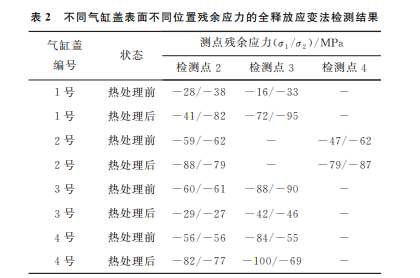

残余应力检测位置见图3,1号和2号气缸盖表 面有4个检测点,3号和4号气缸盖表面有3个检 测点。压痕应变法检测结果见表2,全释放应变法 检测结果见表3,表中σ1,σ2 为残余主应力。由表1 和表2可见,气缸盖表面残余应力均为压应力,压痕 应变法和全释放应变法的残余应力检测结果一致, 从表面检测结果来看,热处理后气缸盖表面压应力 力未明显减小。

2.2 DHD法检测结果

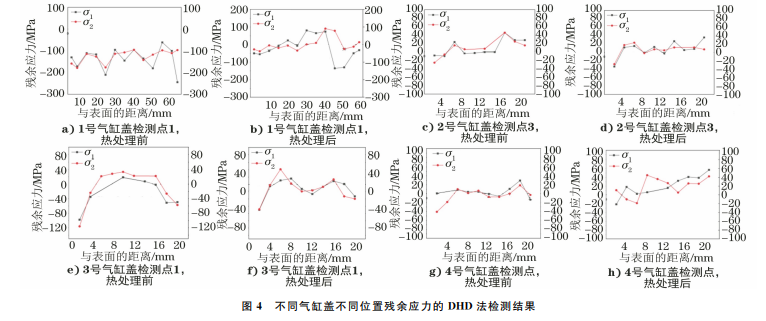

对1号、3号和4号气缸盖的检测点1,2号气 缸盖的检测点3进行深度方向的残余应力检测,检 测结果见图4。气缸盖深度方向的残余应力基本在 拉、压状态间变化,拉应力峰值在40 MPa左右,热 处理后气缸盖的残余拉应力峰值未有降低。

从 DHD法检测结果(图4)还可见:1号气缸盖 热处理前为压应力状态,热处理后残余应力性质有 所改变,压应力峰值降低;2号气缸盖热处理前后的 残 余 应 力 水 平 几 乎 没 有 变 化,保 持 在 -40~ 40MPa;3号气缸盖热处理后的残余压应力峰值有 所降低,拉应力峰值基本维持在40 MPa以下;4号 气缸盖热处理前后的残余应力分布基本无变化,说 明热处理工艺没有明显降低气缸盖的残余应力水 平。对比压痕应变法、全释放应变法及 DHD 法的 检测结果发现,气缸盖表面残余应力以压应力为主, 前两种方法的检测结果一致,全释放应变法测得的 数值略低,这与 DHD 法测得气缸盖深度方向的残 余应力检测结果也是相符的。

3 结论

(1)通过压痕应变法和全释放应变法测得气缸 盖表面的残余应力基本为压应力,两种方法测得的 残余应力水平相当。除3号气缸盖外,其余气缸盖 热处理后的表面压应力基本没有下降。

(2)通过 DHD法测得气缸盖深度方向存在拉 应力,热处理后气缸盖深度方向的拉应力峰值没有 降低。

(3)3号气缸盖可以通过热处理工艺消除表面 残余应力,其余气缸盖热处理前的残余应力水平较 低,无需进行热处理。

参考文献:

[1] 孟令春.考虑铸造残余应力的柴油机气缸盖有限元分 析[D].北京:北京理工大学,2016.

[2] 王国庆,贾宝全,张智超.热处理消除 Q235钢焊接残 余应力机理的研究[J].焊接技术,2011,40(10):56- 57.

[3] 张洋,龚 宪 生.发 动 机 缸 盖 残 余 应 力 的 测 量 及 分 析 [J].机械科学与技术,2013,32(2):274-278.

[4] 陈静,阚盈,姜云禄,等.压痕应变法应力计算常数的 数值模拟[J].焊接学报,2019,40(1):147-150,167.

[5] SMITH D J,BOUCHARD P J,GEORGE D. Measurementandpredictionofresidualstressesin thick-sectionsteelwelds[J].TheJournalofStrain AnalysisforEngineering Design,2000,35(4):287- 305.

[6] WIMPORYR C,MAY PS,O'DOWD N P,etal。 Measurement of residual stresses in T-plate weldments[J].TheJournalofStrain Analysisfor EngineeringDesign,2003,38(4):349-365.

[7] 廖凯,刘义鹏,常星宇,等.深孔法技术在铝合金构件 应力场测试中的应用[J].中国有色金属学报,2015, 25(11):3107-3112.

[8] 张炯,徐济进,吴静远,等.深孔法残余应力测量技术 研究[J].热加工工艺,2015,44(2):109-111,114.